一种同时提高纯镁板材强度和塑性的方法

1.本发明涉及纯镁板材加工技术领域,具体涉及一种同时提高纯镁板材强度和塑性的方法。

背景技术:

2.在能源短缺和环境污染日趋严重的今天,轻量化作为节能减排的一个重要途径,对汽车工业、高速铁路、航空航天以及国防军工等领域具有十分重要的意义。镁合金作为最轻的金属结构材料(密度与工程塑料相当),在实现轻量化方面潜力巨大,因此从基础研究到应用开发都引起了材料科学工作者的广泛关注。除此之外,由于镁的密度与人体骨密度相近、可降解性和好的生物相容性,使其在人体植入器件领域受到越来越多人的关注。但是,与铝合金、钛合金等其他轻质金属结构材料相比,镁合金的强度低、塑性差,变形加工困难,已成为制约其推广应用的瓶颈问题。据报道,全球铝制品中变形件比例高达~25%,而镁制品中变形件仅占~1%。

3.室温条件下,非基面滑移和压缩孪生的临界剪切应力远高于基面《a》滑移和拉伸孪生,难以被激活。而拉伸孪生对应力条件非常敏感,通常只有当拉应力平行于c轴或者压应力垂直于c轴时才易被激活。因此,室温下镁的塑性变形通常以基面《a》滑移为主。但是基面《a》位错滑移的临界剪切应力低,而且仅有2个独立滑移系,有限的变形模式无法协调c轴方向的变形,不能满足von mises准则。上述因素是造成其强塑性低的根源。

4.目前常用的金属材料强塑化的方法主要为合金化和细晶强化。对于前者,大量研究表明在纯镁中添加li、稀土元素、联合添加zn和ca,或者联合添加al和ca可有效激活锥面《c+a》位错滑移,提升塑性。s. sandl

ö

bes等人在“ductility improvement of mg alloys by solid solution ab initio modeling, synthesis and mechanical properties”一文中指出,纯镁中添加稀土元素(包括y、ho、er、tb和dy元素)可促进《c+a》位错滑移。j.f. nie教授课题组在“effects of dilute additions of zn and ca on ductility of magnesium alloy sheet”中发现在纯镁中联合添加zn和ca可促进锥面《c+a》位错滑移,进而提升塑性。细晶强化方面,南京理工大学周浩教授课题组采用高压扭转(high pressure torsion, hpt)技术制备了纯镁细晶样品(晶粒尺寸为5.5μm),发现变形过程中出现了大量的《c+a》位错滑移,认为这是其具有高强度和塑性的关键原因。重庆大学黄晓旭教授课题组采用累积叠轧(accumulative roll-bonding,arb)的方法制备了mg-3gd细晶样品(晶粒尺寸为3.3μm),发现变形样品中出现了较高比例的锥面《c+a》位错滑移。日本东北大学j. koike等人在发表的题为“the activity of non-basal slip systems and dynamic recovery at room temperature in fine-grained az31b magnesium alloys”一文中,通过等通道转角挤压(equal channel angular pressing, ecap)制备了az31合金细晶样品(晶粒尺寸为6.5μm),也发现塑性变形过程中有大量的《c+a》位错滑移,并认为这是其具有优异塑性(延伸率为47%)的重要原因。

5.虽然通过合金化和晶粒细化能够有效促进《c+a》位错滑移,提高镁和镁合金的力

学性能,但是仍然存在一些问题:(1)合金化通常会弱化织构,导致强度下降,难以实现强度和塑性的协同提升;此外,合金元素的添加不利于镁合金的回收。(2)细晶强化虽然有很好的强塑化效果,但是通常必须通过剧烈塑性变形才能实现,加工工艺复杂,不适用于工业生产。因此,亟待探寻一种能够适用于工业应用的强塑化方法。

6.现有技术中,提高镁及镁合金强度和塑性的方法,主要包括合金化、热处理及大塑性变形。但是上述方法存在造成资源的不可回收、制备成本高、材料容易开裂等缺陷,并且得到的性能总不能达到强度和塑性同时大幅提高的效果。

技术实现要素:

7.针对现有技术存在的上述不足,本发明的目的在于提供一种同时提高纯镁板材强度和塑性的方法,解决现有技术中纯镁强度和塑性难以协同提升以及加工工艺复杂的问题。

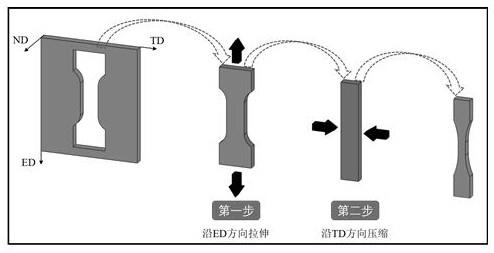

8.为了解决上述技术问题,本发明采用的技术方案是这样的:一种同时提高纯镁板材强度和塑性的方法,包括如下步骤:1)将纯镁板材沿ed方向拉伸预变形,变形量为1%~5%;2)再沿td方向压缩预变形,变形量为3%~9%。

9.进一步,步骤1)所述沿ed方向拉伸预变形,在进行拉伸预变形之前纯镁板材先后经过600和1200号水砂纸粗磨和细磨,然后用拉扭组合疲劳试验机对其进行拉伸,拉伸应变速率为1*10-3

s-1

~2*10-3

s-1

,拉伸温度在20℃~80℃。

10.进一步,步骤2)所述沿td方向压缩预变形,在进行压缩预变形之前纯镁板材先后经过600和1200号水砂纸粗磨和细磨,然后用拉伸试验机对其进行压缩,压缩应变速率为1*10-3

s-1

~2*10-3

s-1

,压缩温度在20℃~80℃。

11.进一步,所述纯镁板材的制作工艺为:将直径为80mm的纯镁铸锭,热挤压为板材,挤压温度为200℃~300℃,挤压比为16.7~45.6。

12.进一步,步骤1)拉伸预变形后,采用引伸计进行应变数据的记录,预变形量的计算至弹性变形阶段结束后开始。

13.进一步,步骤2)进行压缩预变形时,利用夹具夹持进行压缩实验。

14.一种同时提高镁合金板材强度和塑性的方法,包括如下步骤:1)将镁合金板材沿ed方向拉伸预变形,变形量为1%~5%;2)再沿td方向压缩预变形,变形量为3%~9%%。

15.进一步,步骤1)所述镁合金为we54镁合金。

16.进一步,所述镁合金板材的制作工艺为:将直径为80mm的镁合金铸锭,热挤压为板材,挤压温度为400℃~500℃,挤压比为16.7~45.6。

17.与现有技术相比,本发明具有如下优点:1、本发明提供了一种纯镁板材高强塑化的方法。经过所述强塑化方法,可明显提高纯镁板材的屈服强度、抗拉强度和延伸率,可极大程度上缓解镁材料强度和塑性的矛盾。对于提高纯镁材料的屈服强度、抗拉强度和塑性效果显著:挤压态纯镁材料通过本发明所述的预变形工艺,强度和塑性均得到大幅度提高,其中屈服强度与抗拉强度分别增加69mpa和57.61mpa,延伸率增加10.88%,为生产高强高塑性的镁及镁合金产品打下坚实基础,也极

大提高了镁的成形性能。

18.2、与本发明相近的变形工艺一般不能同时提高强度和塑性,而本发明提供的预处理工艺成功使得纯镁的室温强度和塑性得以同时显著增加,具有较高的工程实际和科学理论价值。

19.3、并且本发明方法操作简单,价格低廉,具有良好的经济性和较高的实际应用价值。

附图说明

20.图1为本发明纯镁板材预变形工艺示意图;图2为不同实施例组织图和{0001}极图,(a)为实施例1,(b)为实施例4。

具体实施方式

21.为了使本领域技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的说明,但本发明的实施方式不仅限于此。

22.ed(extrusion direction):挤压方向。

23.td(transverse direction):横向方向。

24.参见图1,一种同时提高纯镁板材强度和塑性的方法,包括如下步骤:将纯镁铸锭热挤压为板材,然后将挤压板材沿挤压方向进行取样,将取得的试样沿ed方向拉伸预变形、再沿td方向压缩预变形,再进行拉伸测试。

25.实施例1将直径为80mm的纯镁铸锭,热挤压为板材,具体参数为挤压温度为200℃,挤压比为16.7,然后将挤压板材沿挤压方向进行取样,进行拉伸测试。拉伸试验表明,未预变形挤压态纯镁在室温下的屈服强度为87.56mpa,抗拉强度为162.78mpa,延伸率为7.72%。图2(a)为未预变形挤压态纯镁组织图和{0001}极图,可以看出晶粒为等轴晶,且具有较强的基面织构。

26.实施例2采用与实施例1相同的镁原料、镁板挤压工艺,且工艺参数完全相同。所不同的是在进行拉伸试验前对纯镁板材试样进行沿ed方向的拉伸预变形,在进行拉伸预变形之前试样先后经过600和1200号水砂纸粗磨和细磨,再用mts809拉扭组合疲劳试验机对其进行拉伸,拉伸变形量为3%,拉伸应变速率为1*10-3

s-1

,拉伸温度25℃,采用引伸计进行应变数据的记录,预变形量的计算至弹性变形阶段结束后开始。

27.经过实施例2处理的镁试样综合力学性能得到改善,屈服强度为138.17mpa,抗拉强度为 177.58mpa,拉伸延伸率为5.78%。

28.实施例3采用与实施例1和2相同的镁原料、镁板挤压工艺,且工艺参数完全相同。所不同的是在进行拉伸试验前对纯镁板材试样进行沿td方向的压缩预变形,在进行压缩预变形之前试样先后经过600和1200号水砂纸粗磨和细磨,再用cmt5105拉伸试验机对其进行压缩,压缩变形量为7%,压缩应变速率为1*10-3

s-1

,压缩温度25℃。为了保证板材在压缩过程中能够保持稳定,利用夹具夹持进行压缩实验。

29.经过实施例3处理的镁试样综合力学性能得到改善,屈服强度126.61mpa,抗拉强度为 194.7mpa,拉伸延伸率为7.87%。

30.实施例4采用与实施例1、2和3相同的镁原料、镁板挤压工艺,且工艺参数完全相同。所不同的是在进行拉伸试验前:对纯镁板材试样进行沿ed方向的拉伸预变形,在进行拉伸预变形之前试样先后经过600和1200号水砂纸粗磨和细磨,再用mts809拉扭组合疲劳试验机对其进行拉伸,拉伸变形量为3%,再利用线切割将经过拉伸预变形试样的夹持端切成与标距段相平(即从骨形试样切成条形试样,便于后续对材料进行压缩预变形)。并采用引伸计进行应变数据的记录(预变形量的计算至弹性变形阶段结束后开始)。之后进行沿td方向的压缩预变形,在进行压缩预变形之前试样先后经过600和1200号水砂纸粗磨和细磨,再用cmt5105拉伸试验机对其进行压缩,压缩变形量为7%,拉伸和压缩应变速率均为1*10-3

s-1

,拉伸和压缩温度均在25℃。此外,为了保证板材在压缩过程中能够保持稳定,利用夹具夹持进行压缩实验。

31.经过实施例4处理的镁试样组织图和{0001}极图如图2(b)所示,与实施例1相比组织中出现大量的孪晶。实施例4大部分晶粒的c轴偏向td方向86

°

左右。本实施例镁综合力学性能得到进一步改善,屈服强度156.56mpa,抗拉强度为220.39mpa,拉伸延伸率为18.6%。

32.实施例5采用与实施例1、2和3相同的镁原料、镁板挤压工艺,且工艺参数完全相同。且预变形工艺与实施例4相同。所不同的是沿ed方向拉伸预变形的变形量为3%,沿td方向压缩预变形的变形量为5%。

33.本实施例镁综合力学性能得到改善,屈服强度152.32mpa,抗拉强度为215.4mpa,拉伸延伸率为13.4%。

34.实施例6采用与实施例1、2和3相同的镁原料、镁板挤压工艺,且工艺参数完全相同。且预变形工艺与实施例4相同。所不同的是沿ed方向拉伸预变形的变形量为2%,沿td方向压缩预变形的变形量为7%。

35.本实施例镁综合力学性能得到改善,屈服强度145.44mpa,抗拉强度为200.76mpa,拉伸延伸率为16.52%。

36.实施例7采用与实施例1、2和3相同的镁原料、镁板挤压工艺,且工艺参数完全相同。且预变形工艺与实施例4相同。所不同的是沿ed方向拉伸预变形的变形量为2%,沿td方向压缩预变形的变形量为5%。

37.本实施例镁综合力学性能得到改善,屈服强度141.78mpa,抗拉强度为198.65mpa,拉伸延伸率为12.09%。

38.实施例8将直径为80mm的we54镁合金铸锭,热挤压为板材,具体参数为挤压温度为400℃,挤压比为16.7,然后将挤压板材沿挤压方向进行取样,进行拉伸测试。拉伸试验表明,未预变形挤压态we54镁合金在室温下的屈服强度为132.5mpa,抗拉强度为220.68mpa,延伸率为3.6%。

39.实施例9采用与实施例8相同的相同的原料,挤压工艺,且工艺参数完全相同。且预变形工艺与实施例4相同。所不同的是沿ed方向拉伸预变形的变形量为3%,沿td方向压缩预变形的变形量为7%。

40.经过实施例9处理的镁合金试样综合力学性能得到改善,屈服强度为175mpa,抗拉强度为 273.5mpa,拉伸延伸率为8.78%。

41.表1通过以上实施例及表1分析可知:普通商用纯镁板通过本发明所述的预变形处理工艺,能够较好地同时提高镁合金材料的屈服强度、抗拉强度和塑性(特别是对于实施例4),解决了镁合金强度和塑性不能同时提高的矛盾。经过本发明所述的预变形处理工艺方法处理后的纯镁材料,可为后续获得高强度高塑性变形镁及镁合金提供重要前提,有利于推进镁材料在生物医用等相关领域的广泛应用。此外,除了纯镁板材,本发明对镁合金材料进行了拉伸试验,发现本发明的预变形处理工艺对于镁合金材料也同样具有提高材料屈服强度、抗拉强度和塑性的作用。本发明预变形工艺应用范围广,具有较高的实际应用价值。

42.本发明提供了一种纯镁板材高强塑化的方法。经过所述强塑化方法,可明显提高纯镁板材的屈服强度、抗拉强度和延伸率,可极大程度上缓解镁材料强度和塑性的矛盾。其主要原因可以归结于孪晶与非基面位错的交互作用,孪晶分割晶粒达到细化晶粒的目的,提高强度,非基面位错的产生可以有效的增加滑移系的开动,提高塑性。并且本发明方法操作简单,价格低廉,具有良好的经济性和较高的实际应用价值。

43.由于篇幅的原因,本发明仅以典型的商用纯镁及镁合金挤压板材为实施对象,但并不排除本发明工艺方法同样对其他变形态镁及镁合金或其他金属材料具有同样的效果。

44.以上所述仅是本发明的优选实施方式,对于本发明拉伸和压缩预处理的变形量也不限于实施例的数值。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1