一种用于热轧钢带的机械手纠偏装置及纠偏方法与流程

1.本发明涉及热轧钢技术领域,尤其涉及一种用于热轧钢带的机械手纠偏装置及纠偏方法。

背景技术:

2.在热轧钢生产线上,热轧后钢带通过蛇形振荡器进入平板输送链,由于钢带经过振荡后左右摆动,整体呈s型在平板输送链上向前输送,在输送过程中自然冷却,然后通过辊道,再进行后续卷取。在输送过程中钢带头部受到摆动力的作用,导致钢带头部过度弯曲,可能出现头身贴合、头部回弯、头部贴合在平板输送链的侧壁上等不同姿态,使钢带无法自动进入辊道入口,影响到钢带自动卷取。

3.目前主要依靠工人进入平板输送链,用夹子对钢带头部进行夹持操作,使得钢带头部矫正为向前的姿态,并进行拖拽以牵引钢带进入辊道口,作业环境恶劣,存在很大安全隐患,无法满足安全生产要求,需要用到钢带牵引机器人,现有技术中钢带牵引机器人的机械手上设置有热轧钢带抓取装置1,如图1所示,热轧钢带抓取装置1内平行开闭气爪14两侧活塞杆分别固定有支架10,支架10上设置有轴承座板11,轴承座板11通过轴承座12连接有滚轮抓手13,支架10、轴承座11和滚轮抓手13对称设置,对称平面为热轧钢带抓取装置1的中间面7,平行开闭气爪14两侧的活塞杆伸出或回缩带动两侧支架10移动,两个滚轮抓手13远离或靠近实现对热轧钢带的抓取操作,抓取后热轧钢带抓取装置1的中间面7与辊道中心线对齐,机器人移动将热轧钢带的头部送入辊道,由于中间面7位置并非已知,只是理论上的对称平面,因此在机器人抓取热轧钢带送入辊道时产生两个问题:一是中间面不易找正,因此与辊道中心线对齐存在困难;二是虽然理论上热轧钢带也位于辊道中心线上,但由于高温状态的钢带存在一定柔性,使得被抓取的热轧钢带头部与辊道中心线存在一定的偏移,无法顺利进行辊道,需要进行钢带纠偏。

技术实现要素:

4.有鉴于此,本发明旨在提出一种用于热轧钢带的机械手纠偏装置,能够解决现有技术中中间面不易找正以及机械手抓取后热轧钢带头部与辊道中心线发生偏移,不易进入辊道的技术问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种用于热轧钢带的机械手纠偏装置,包括控制模块、数据处理模块、激光测距仪和标定模块:

7.所述标定模块包括固定板、夹具组件和标定板,所述固定板设置有两块,分别固定在热轧钢带抓取装置的两个支架上,所述夹具组件两端设置在两个所述固定板的下方,所述标定板设置在所述夹具组件下方,能够沿所述夹具组件左右移动;

8.所述激光测距仪固定在热轧钢带抓取装置的左侧上方,向标定板发射激光线以及接收激光线进行测距,并将测距信号发送给控制模块;

9.所述控制模块分别与数据处理模块、激光测距模块和标定组件连接,控制激光测距模块发射激光线以及接收激光线进行测距,接收测距信号发送给数据处理模块进行计算,控制标定组件中驱动标定板移动的机构发生动作。

10.进一步的,所述夹具组件包括电机、丝杠、导轨、移动块、气缸、气缸安装板、夹具和滑动板,所述丝杠和导轨平行设置,所述丝杠和导轨的两端分别与两个所述固定板下方可转动连接,所述电机与丝杠其中一端驱动连接,所述移动块同时套设在丝杠和导轨上,所述移动块与丝杠螺接,所述移动块与导轨可滑动连接,所述气缸安装板固定设置在移动块下部,所述气缸固定设置在气缸安装板下方,所述气缸的活塞杆与滑动板固定连接,所述滑动板与气缸安装板可滑动连接,所述滑动板下方固定设置有夹具,所述夹具与标定板固定连接。

11.进一步的,所述气缸固定板下部表面凸起设置有导向块,所述滑动板上部表面开设有导向槽,所述导向块插设在所述导向槽内,且与所述导向槽可滑动连接。

12.进一步的,所述夹具下方开设有夹槽,所述标定板上端插设在所述夹槽内,所述夹具与所述标定板通过固定钉紧固连接,所述夹槽内设置有橡胶垫。

13.进一步的,所述标定板材料为浮法玻璃,所述标定板其中一侧表面设置有刻度线,刻度线一侧朝向激光测距仪,所述刻度线为氧化铝喷涂。

14.进一步的,所述固定板上端固定在支架的轴承座板上,两个所述固定板平行设置,所述丝杠和所述导轨与所述固定板垂直设置,所述标定板与所述固定板平行设置。

15.进一步的,一种用于热轧钢带的机械手纠偏方法,用于上述任一所述的用于热轧钢带的机械手纠偏装置,步骤如下:

16.s1:将所述滚轮抓手从热轧钢带抓取装置拆卸下来,将两个所述固定板上端分别固定在两个支架的轴承座板上,依次安装所述夹具组件和所述标定板;标定板具有刻度线的一侧表面朝向所述激光测距仪;

17.s2:所述控制模块控制所述标定板分别移动到左侧轴承座板和右侧轴承座板位置处,所述激光测距仪分别在标定板两个位置处进行测距,所述控制模块控制数据处理模块对热轧钢带抓取装置的中间面以及激光测距仪发射激光线的偏转角进行标定;

18.s3:依次拆卸所述夹具组件、所述标定板和所述固定板,将所述滚轮抓手安装到两个支架的轴承座板上;

19.s4:将热轧钢带的机械手移动到热轧钢带生产线上方,使两个滚轮抓手的中间面与辊道中心线对齐;

20.s5:热轧钢带抓取装置动作,两个滚轮抓手抓取热轧钢带;

21.s6:所述控制模块控制所述激光测距仪在热轧钢带头部的左侧进行测距,并将测距信号传输给控制模块;

22.s7:所述控制模块控制数据处理模块进行数据计算,根据激光测距仪发射激光线的偏转角计算热轧钢带头部偏移热轧钢带抓取装置的中间面的距离,并判断热轧钢带头部的偏移方向,热轧钢带的机械手针对偏移距离和偏移方向进行位置补偿。

23.进一步的,所述步骤s2中,所述控制模块控制所述标定板分别移动到左侧轴承座板和右侧轴承座板位置处,所述激光测距仪分别在标定板两个位置处进行测距,所述控制模块控制数据处理模块对热轧钢带抓取装置的中间面以及激光测距仪发射激光线的偏转

角进行标定,具体方法为:

24.s21:所述控制模块控制电机动作,驱动所述丝杠转动,所述移动块带动标定板向左侧移动,同时气缸的活塞杆伸出推动滑动板向左侧移动,使标定板具有刻度线的一侧表面与左侧轴承座板表面所在平面对齐;

25.s22:以激光测距仪上激光发射点为原点o,以垂直于支架的轴承座板的方向为y方向,竖直方向为z方向,建立空间直角坐标系;

26.s23:所述控制模块控制激光测距仪向标定板发射激光线,在标定板上打出光点a并标记下来,激光测距仪测量oa的距离为l1;

27.s24:所述控制模块控制电机动作,驱动所述丝杠反向转动,所述移动块带动标定板向右侧移动,同时气缸的活塞杆回缩,拉动滑动板向右侧移动,使标定板具有刻度线的一侧表面与右侧轴承座板表面所在平面对齐;

28.s25:所述控制模块控制激光测距仪向标定板发射激光线,在标定板上打出光点b并标记下来,激光测距仪测量ob的距离为l2;

29.s26:所述控制模块控制数据处理模块对数据进行处理,建立热轧钢带纠偏的投影模型,求取热轧钢带抓取装置的中间面和激光测距仪发射激光线相对于zy平面的偏转角α、激光测距仪发射激光线相对于xy平面的偏转角β。

30.进一步的,所述s26中建立热轧钢带纠偏的投影模型,求取热轧钢带抓取装置的中间面和激光测距仪发射激光线相对于zy平面的偏转角α、激光测距仪发射激光线相对于xy平面的偏转角β的具体算法为:

31.s261:将标定板分别位于左侧和右侧位置处看做在夹具组件上同时放置两个相同的标定板,两个标定板具有刻度线的一侧表面朝向激光测距仪,激光测距仪发出的激光线看做同时打在两个标定板上,与两个标定板交点为点a和点b;

32.s262:将点a沿y轴方向在右侧标定板上的投影为点d,点b、点d分别在右侧标定板上沿z轴方向和x轴方向做直线,点b沿z轴方向的直线与点d沿x轴方向的直线交点为c,点b沿x轴方向的直线与点d沿z轴方向的直线交点为e,线段ad与线段ac的夹角为激光测距仪发射激光线相对于zy平面的偏转角α,线段ac与线段ab的夹角为激光测距仪发射激光线相对于xy平面的偏转角β;

33.s263:已知线段ad的长度为l,l为支架上两个轴承座板之间的距离,线段ab的长度为l,l=l

2-l1,线段cd和线段cb长度可由标定板上刻度线得出,分别记为d和h;由于tanα=d/l,可求出α的大小;由于sinβ=h/l,可求出β的大小;

34.s264:分别取线段ab、ac、ad和ae的中点,记为点f、点i、点h和点g,点f、点i、点h和点g组成的平面higf为热轧钢带抓取装置的中间面,线段of长度为l3,l3=(l1+l2)/2。

35.进一步的,所述步骤s7中,所述控制模块控制数据处理模块进行数据计算,根据激光测距仪发射激光线的偏转角计算热轧钢带头部偏移热轧钢带抓取装置的中间面的距离,并判断热轧钢带头部的偏移方向,热轧钢带的机械手针对偏移距离和偏移方向进行位置补偿的具体方法为:

36.s71:已知激光测距仪打到钢带头部左侧,记为点n,测得线段on距离l4,计算xy平面上热轧钢带头部偏移距离δl,δl=(l

4-l3)cosβ;

37.s72:计算zy平面上热轧钢带头部偏移距离δl,δl=δlcosα=(l

4-l3)cosβcosα;

38.s73:由于钢带厚度的影响,zy平面上热轧钢带头部偏移距离δl会产生误差,计算δl时将钢带厚度t计入,最终zy平面上钢带头部偏移距离δl’=(l

4-l3)cosβcosα-t/2;

39.s74:当δl’》0时,热轧钢带头部向中间面右侧偏移,热轧钢带的机械手带动热轧钢带抓取装置向辊道中心线左侧偏移δl’,当δl’《0时,热轧钢带头部向中间面左侧偏移,热轧钢带的机械手带动热轧钢带抓取装置向辊道中心线右侧偏移δl’。

40.本发明所述的一种用于热轧钢带的机械手纠偏装置及纠偏方法,与现有技术相比具有以下优势:

41.(1)本发明所述的一种用于热轧钢带的机械手纠偏装置,采用一个标定板分别放置到支架的左右两侧,与支架左右两个轴承座板表面对齐,进行标定,标定时采用电机驱动丝杠移动,气缸驱动滑动板进行微调,避免了手动放置标定板导致定位效果不佳的缺点,位置精确,标定结果更加准确,无需另外设置采集组件,仅需要热轧钢带抓取装置自带的激光测距仪完成整个纠偏过程的测量即可,简单易行;

42.(2)本发明所述的一种用于热轧钢带的机械手纠偏方法,通过几何分析,建立热轧钢带纠偏的投影模型,对热轧钢带抓取装置的中间面进行找正定位,并计算出热轧钢带在zy平面的偏移量,并对热轧钢带抓取装置进行位置补偿,使得牵引机器人将热轧钢带顺利送入辊道。

附图说明

43.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

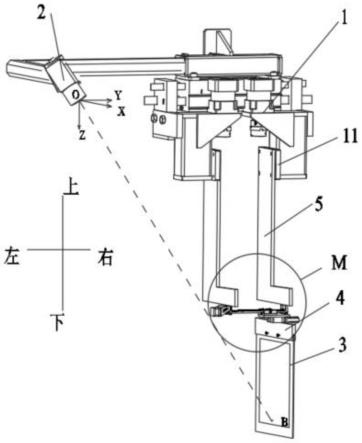

44.图1为本发明背景技术所述的钢带牵引机器人的机械手上设置的热轧钢带抓取装置结构示意图;

45.图2为本发明实施例所述用于热轧钢带的机械手纠偏装置中标定板位于右侧轴承座板位置结构示意图;

46.图3为本发明实施例图2中m处放大图;

47.图4为本发明实施例标定组件局部分解示意图;

48.图5为本发明实施例所述标定板位于左侧轴承座板位置结构示意图;

49.图6为本发明实施例热轧钢带纠偏的投影模型示意图;

50.图7为本发明实施例所述热轧钢带纠偏的投影模型以及中间面位置示意图;

51.图8为本发明实施例热轧钢带抓取时从xy平面展示示意图;

52.图9为本发明实施例热轧钢带抓取时从与点a、b、c所在平面展示示意图;

53.图10为发明实施例用于热轧钢带的机械手纠偏装置左视图。

54.附图标记说明:

55.1、热轧钢带抓取装置;10、支架;11、轴承座板;12、轴承座;13、滚轮抓手;2、激光测距仪;3、标定板;4、夹具组件;41、电机;42、丝杠;43、导轨;44、移动块;441、滚珠螺母;45、气缸安装板;451、导向块;471、导向槽;46、气缸;47、滑动板;48、夹具;481、固定钉;482、夹槽;5、固定板;6、热轧钢带;7、中间面。

具体实施方式

56.需要说明的是,在本发明中涉及“第一”、“第二”、“上”、“下”、“左”、“右”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含地包括至少一个该特征。“上”、“下”、“左”、“右”等以图中标注为准,另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当实施例之间的技术方案能够实现结合的,均在本发明要求的保护范围之内。

57.下面将参考附图并结合实施例来详细说明本发明。

58.具体实施例如图1-图9所示,一种用于热轧钢带的机械手纠偏装置,包括控制模块、数据处理模块、激光测距仪2和标定模块:

59.标定模块包括固定板5、夹具组件4和标定板3,固定板5设置有两块,分别固定在热轧钢带抓取装置1的两个支架10上,夹具组件4两端设置在两个固定板5的下方,标定板3设置在夹具组件4下方,能够沿夹具组件4左右移动;

60.具体的,固定板5为l形,夹具组件4连接在固定板5远离轴承座板11的延伸端下方,这样能够保证激光测距仪2将光线打到标定板3表面上;固定板5长边的端头固定在支架10的轴承座板11上,两个固定板5平行设置,夹具组件4垂直于固定板5的方向设置,标定板3平行于固定板5设置,使得标定板3与中间面平行,便于根据后续计算找出中间面;

61.进一步的,夹具组件4包括电机41、丝杠42、导轨43、移动块44、气缸46、气缸安装板45、夹具48和滑动板47,丝杠42和导轨43平行设置,导轨43设置有两根,丝杠42设置在两根导轨43之间,丝杠42和导轨43的两端分别与两个所述固定板5下方可转动连接,电机41与丝杠42其中一端驱动连接,移动块44同时套设在丝杠42和导轨43上,移动块44中部设置有滚珠螺母441,滚珠螺母441与丝杠42螺接,移动块44两侧套设在导轨43上,与导轨43可滑动连接,整个移动块44滑动更加平稳,移动精度高,气缸安装板45固定设置在移动块44下部,气缸46的缸体固定设置在气缸安装板45下方,气缸46的活塞杆与滑动板47固定连接,滑动板47与气缸安装板45可滑动连接,优选的,固定在气缸安装板45的端头处,滑动板47滑动时不易脱出,滑动板47下方固定设置有夹具48,夹具48与标定板3固定连接,气缸46、滑动板47的设置可对标定板3的位置进行微调,使得标定板3与轴承座板11表面能够平齐,便于后续激光测距仪2发射接收光线进行测距,并且根据测距信息计算中间面。

62.进一步的,气缸安装板45下部表面凸起设置有导向块451,滑动板47上部表面开设有导向槽471,导向块451插设在导向槽471内,且与导向槽471可滑动连接,导向块451和导向槽471截面为燕尾形,导向块451与导向槽471插接后不易脱落。

63.进一步的,夹具48下方开设有夹槽482,标定板3上端插设在所述夹槽482内,在连接时起到定位作用,夹具48与标定板3通过固定钉481紧固连接,夹槽482内设置有橡胶垫,使标定板3与夹槽482连接更紧固,定位时不易脱落。

64.标定板3材料为浮法玻璃,标定板3其中一侧的表面设置有刻度线,刻度线一侧3朝向激光测距仪2,刻度线为氧化铝喷涂,光源直射时,不会发生漫反射,夹具48、气缸安装板45、滑动板47、导轨43、丝杠42和固定板5均为铝合金材料进行加工,加工精度为

±

0.01mm,保证各表面的平行度良好。

65.进一步的,激光测距仪2固定在热轧钢带抓取装置1的左侧上方,与中间面呈夹角

设置,向标定板发射激光线以及接收激光线进行测距,并将测距信号发送给控制模块,激光线的方向倾斜向下;

66.控制模块分别与数据处理模块、激光测距模块和标定组件连接,控制激光测距模块发射激光线以及接收激光线进行测距,接收测距信号发送给数据处理模块进行计算,控制标定组件中驱动标定板3移动的机构发生动作,控制电机41以及气缸46进行动作。

67.进一步的,一种用于热轧钢带的机械手纠偏方法,用于上述任一所述的用于热轧钢带的机械手纠偏装置,步骤如下:

68.s1:将滚轮抓手13从热轧钢带抓取装置1拆卸下来,将两个所述固定板5上端分别固定在两个支架10的轴承座板11上,依次安装夹具组件4和标定板3;标定板3具有刻度线的一侧表面朝向所述激光测距仪2;

69.s2:控制模块控制标定板3分别移动到左侧轴承座板11和右侧轴承座板11位置处,使得标定板3具有刻度线的一侧表面与轴承座板11用于安装轴承座12的表面平齐,激光测距仪2分别在标定板3左右两个位置处进行测距,控制模块控制数据处理模块对热轧钢带抓取装置1的中间面7以及激光测距仪2发射的激光线的偏转角进行标定;

70.s3:依次拆卸夹具组件4、标定板3和固定板5,将滚轮抓手13安装到两个支架10的轴承座板11上;

71.s4:将热轧钢带的机械手移动到热轧钢带生产线上方,使热轧钢带抓取装置1的中间面与辊道中心线对齐;

72.s5:热轧钢带抓取装置1动作,两个滚轮抓手13抓取热轧钢带;

73.s6:控制模块控制激光测距仪2在热轧钢带头部的左侧进行测距,并将测距信号传输给控制模块;

74.s7:控制模块控制数据处理模块进行数据计算,根据激光测距仪2偏转角计算热轧钢带头部偏移热轧钢带抓取装置1的中间面7的距离,并判断热轧钢带头部的偏移方向,热轧钢带的机械手针对偏移距离和偏移方向进行位置补偿。

75.进一步的,如图2和图5、图6、图7所示,所述步骤s2中,控制模块控制所述标定板3分别移动到左侧轴承座板11和右侧轴承座板11位置处,所述激光测距仪2分别在标定板3两个位置处进行测距,所述控制模块控制数据处理模块对热轧钢带抓取装置1的中间面7以及激光测距仪2发射的激光线的偏转角进行标定,具体方法为:

76.s21:所述控制模块控制电机动作,驱动丝杠42转动,移动块44带动气缸安装板45、气缸46、滑动板47、夹具48以及标定板3向左侧移动,同时气缸46的活塞杆伸出推动滑动板47向左侧移动,使标定板3具有刻度线的一侧表面与左侧轴承座板11用于安装轴承座12的表面平齐;

77.s22:所示,以激光测距仪2上激光发射点为原点o,以垂直于支架10的轴承座板11用于安装轴承座12的表面的方向为y方向,竖直方向为z方向,建立空间直角坐标系;

78.s23:控制模块控制激光测距仪2向标定板3发射激光线,在标定板3上打出光点a并标记下来,激光测距仪2测量oa的距离为l1;

79.s24:所述控制模块控制电机41动作,驱动所述丝杠42反向转动,所述移动块44带动气缸安装板45、气缸46、滑动板47、夹具48以及标定板3向右侧移动,同时气缸46的活塞杆回缩,拉动滑动板47向右侧移动,使标定板3具有刻度线的一侧表面与右侧轴承座板11用于

安装轴承座12表面所在平面对齐;

80.s25:所述控制模块控制激光测距仪2向标定板3发射激光线,在标定板3上打出光点b并标记下来,激光测距仪2测量ob的距离为l2;

81.s26:所述控制模块控制数据处理模块对数据进行处理,建立热轧钢带纠偏的投影模型,该投影模型为激光测距仪2在标定板3分别位于左侧轴承座板11和右侧轴承座板11位置处发射激光线的投影模型,求取热轧钢带抓取装置1的中间面7和激光测距仪2发射的激光线相对于zy平面的偏转角α、激光测距仪2发射的激光线相对于xy平面的偏转角β。

82.进一步的,所述s26中建立热轧钢带纠偏的投影模型,求取热轧钢带抓取装置1的中间面7和激光测距仪2发射的激光线相对于zy平面的偏转角α、激光测距仪2发射的激光线相对于xy平面的偏转角β的具体算法为:

83.s261:将标定板3分别位于左侧轴承座板11和右侧轴承座板11位置处看做在夹具组件4上同时放置两个相同的标定板3,两个标定板3具有刻度线的一侧表面朝向激光测距仪2,激光测距仪2发出的激光线看做同时打在两个标定板3上,与两个标定板交点为点a和点b;

84.s262:将点a沿y轴方向在右侧标定板上的投影为点d,点b、点d分别在右侧标定板上沿z轴方向和x轴方向做直线,点b沿z轴方向的直线与点d沿x轴方向的直线交点为c,点b沿x轴方向的直线与点d沿z轴方向的直线交点为e,线段ad与线段ac的夹角为激光测距仪2发射的激光线相对于zy平面的偏转角α,线段ac与线段ab的夹角为激光测距仪2发射的激光线相对于xy平面的偏转角β;

85.由于点a、d、c所在平面与xy平面平行,点a、d、e所在平面与zy平面平行,所以线段ab与线段ac的夹角β记为激光测距仪2发射的激光线相对于xy平面的偏转角,线段ac与线段ad夹角记为激光测距仪2发射的激光线相对于zy平面的偏转角;

86.s263:已知线段ad的长度为l,l为支架10上两个轴承座板11之间的距离,线段ab的长度为l,l=l

2-l1,线段cd和线段cb长度可由标定板上刻度线得出,分别记为d和h;由于tanα=d/l,可求出α的大小;由于sinβ=h/l,可求出β的大小;

87.s264:分别取线段ab、ac、ad和ae的中点,记为点f、点i、点h和点g,点f、点i、点h和点g组成的平面higf为热轧钢带抓取装置1的中间面7,线段of长度为l3,l3=(l1+l2)/2。

88.进一步的,如图8和图9所示,所述步骤s7中,控制模块控制数据处理模块进行数据计算,根据激光测距仪2偏转角计算热轧钢带头部偏移热轧钢带抓取装置1的中间面7的距离,并判断热轧钢带头部的偏移方向,热轧钢带的机械手针对偏移距离和偏移方向进行位置补偿的具体方法为:

89.s71:已知激光测距仪2打到钢带头部左侧,记为点n,测得线段on距离l4,计算xy平面上热轧钢带6头部偏移距离δl,δl=(l

4-l3)cosβ;由于激光测距仪2的位置一定,根据上述建立的热轧钢带6纠偏的投影模型,线段on经过f点,将点n向xy平面进行投影,得到点q,线段oq与中间面7的交点为点p,而线段oq与线段ac平行,所以线段oq与线段on夹角也为β,线段op与线段fp垂直,δl为线段pq的长度,记为xy平面上热轧钢带6头部偏移距离δl;

90.s72:计算zy平面上热轧钢带6头部偏移距离δl,δl=δlcosα=(l

4-l3)cosβcosα;点p向在zy平面上的投影为点w,点q向zy面投影为点u,线段ou与线段ad平行,所以线段oq与线段ad的夹角也为α,线段wu的长度为δl,也为点q到中间面7的距离,记为zy平面上热轧

钢带6头部偏移距离,又由于zy平面为垂直于辊道中心线,热轧钢带6头部偏移辊道中心线的距离以zy平面上热轧钢带6头部偏移距离δl为准;

91.s73:由于热轧钢带6厚度的影响,zy平面上热轧钢带6头部偏移距离

△

l会产生误差,计算δl时将钢带厚度t计入,最终zy平面上钢带头部偏移距离δl’=(l

4-l3)cosβcosα-t/2;在实际生产中,热轧钢带生产线的钢带厚度范围是1.2mm-6.5mm,则取中间值t=3.85mm作为补偿基数;

92.s74:当δl’》0时,热轧钢带6头部向中间面7右侧偏移,热轧钢带6的机械手带动热轧钢带抓取装置1向辊道中心线左侧偏移δl’,当δl’《0时,热轧钢带6头部向中间面7左侧偏移,热轧钢带6的机械手带动热轧钢带抓取装置1向辊道中心线右侧偏移δl’。

93.值得说明的是,结合图1和图10所示,由于滚轮抓手13下端到轴承座板11下端的长度为n,n为已知的,直接测量即可得出,而激光测距仪2在对热轧钢带6进行测距时,激光线打在热轧钢带6头部的点距离滚轮抓手13轴线大致20cm,滚轮抓手13轴线位于轴承座板11的中部,因此为了在标定时,激光测距仪2的激光线能够打在标定板3具有刻度线的范围内,固定板5的下端距离轴承座板11下端的长度也为n,滚轮抓手13的轴线位置到固定板5远离轴承座板11的延伸端距离为m,m的取值大致为20cm,夹具组件4连接在固定板5远离轴承座板11的延伸端下方。

94.以上所述实施例仅表达了本发明的几种实施装置,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。

95.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1