一种高精度全自动钣金冲压成型模具的制作方法

1.本发明涉及模具技术领域,具体为一种高精度全自动钣金冲压成型模具。

背景技术:

2.传统的钣金冲压成型模具在使用时存在一定的缺陷,其冲孔后的残留废料容易卡料在孔内,同时,冲孔后的板件边缘会出现毛刺,存留在板件上,影响板件质量。

技术实现要素:

3.本发明提供了一种高精度全自动钣金冲压成型模具,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种高精度全自动钣金冲压成型模具包括下模,所述下模上设置有上模,所述上模的内表面上设置有用于冲孔成型的冲头组件,所述下模包括固定设置的下模主体,所述下模主体的表面上固定设置有多个下镶块,所述下镶块的表面上开设有空腔,所述空腔的内部固定设置有驱动电机,所述驱动电机的驱动端上固定设置有主动轮,所述空腔的内部转动设置有转动打磨块,所述转动打磨块的表面上固定设置有打磨板,所述转动打磨块与主动轮之间相啮合,所述下镶块的内部上固定设置有两个导向柱,所述下镶块的内部表面上并且位于两个导向柱之间固定设置有下液压缸,所述下液压缸的活塞杆端上固定设置有移动基台,所述移动基台的两端套设在两个导向柱上,所述移动基台的上表面上固定设置有下弹性杆,所述下弹性杆的活塞杆端上固定设置有固定件,当和下模合模后,冲头组件对板件进行冲孔,当冲头组件进行冲孔后,冲头组件上的顶头先与板件相接触,随后将内弹簧下压,冲头的顶端边缘与板件相接触,进行冲孔,冲孔完成后,驱动电机启动,带动主动轮进行转动,主动轮的转动带动转动打磨块进行转动,转动打磨块上的打磨板对冲孔的边缘部分进行打磨抛光,冲孔的料落入到废料收集盒的内部,当料残留到固定件上时,下液压缸顶起,将固定件沿着导向柱的方向进行运动,让移动基台整体上升,此时固定件运动到下料转叶的底部,下料转叶的转动将残留在固定件表面上的废料进行去除。

5.作为本发明进一步的方案:所述冲头组件包括固定在上的冲头固定座,所述冲头固定座的表面上固定设置有冲头,所述冲头的内部设有内弹簧,所述冲头的端口处活动设置有顶头,所述内弹簧与顶头的底部相抵接,冲头组件对板件进行冲孔,当冲头组件进行冲孔后,冲头组件上的顶头先与板件相接触,随后将内弹簧下压,冲头的顶端边缘与板件相接触,进行冲孔。

6.作为本发明进一步的方案:所述冲头固定座上的冲头与下镶块内的固定件设置位置为纵向同一轴线,并且所述转动打磨块的中心位置处开设有与冲头相适配的孔槽。

7.作为本发明进一步的方案:所述下镶块的内壁上固定设置有固定架,所述固定架的表面上转动设置有下料转叶,所述固定架在下镶块的内部固定设置有两个,并且每个固定架上均设置有下料转叶。

8.作为本发明进一步的方案:所述下模主体的表面上活动设置有压边面板,所述下模主体的两端表面上固定设置有导柱,所述压边面板的两端表面上固定设置有板料架固定块,所述压边面板的两端通过板料架固定块转动设置有板料架。

9.作为本发明进一步的方案:所述包括上模主体,所述上模主体的表面上开设有安全平面,上模主体的两端内部设置有导套,所述上模主体的表面上设有限制凸台,所述限制凸台的内部通过螺钉固定设置有上镶块,所述上镶块的内边缘处活动设置有内切板,所述上模主体的内部固定设置有内氮气缸,同时所述上模主体的内部固定设置有内导柱,所述内切板通过第一限制螺栓限制在上模主体上,内切板通过内导柱和内氮气缸在上模主体上可以活动,这样与下模上的下镶块之间形成剪切力,进而实现对板件的成型工作。

10.作为本发明进一步的方案:所述下模还包括活动设置在下模主体上的压边面板,所述下模主体的两端上固定设置有导柱,所述压边面板的两侧固定设置有板料架固定块,所述压边面板的两侧通过板料架固定块转动设置有板料架,下模上的板料架起到引导板件的作用,防止其位置偏移,当导柱对其进行位置导向,防止其位置偏移。

11.作为本发明进一步的方案:所述板料架为l形结构件。

12.本发明提供了一种高精度全自动钣金冲压成型模具。与现有技术相比具备以下有益效果:

13.1、通过合模后,冲头组件对板件进行冲孔,当冲头组件进行冲孔后,冲头组件上的顶头先与板件相接触,随后将内弹簧下压,冲头的顶端边缘与板件相接触,进行冲孔,冲孔完成后,驱动电机启动,带动主动轮进行转动,主动轮的转动带动转动打磨块进行转动,转动打磨块上的打磨板对冲孔的边缘部分进行打磨抛光。

14.2、当料残留到固定件上时,下液压缸顶起,将固定件沿着导向柱的方向进行运动,让移动基台整体上升,此时固定件运动到下料转叶的底部,下料转叶的转动将残留在固定件表面上的废料进行去除,不会出现卡料现象。

附图说明

15.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

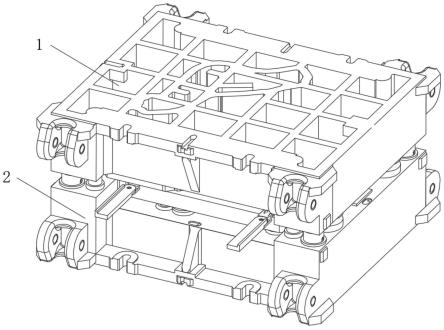

16.图1为本发明结构示意图;

17.图2为本发明下模结构示意图;

18.图3为本发明上模结构示意图;

19.图4为本发明上模内部结构示意图;

20.图5为本发明上模和下模内部的结构示意图。

21.图中:1、上模;11、上模主体;12、安全平面;13、导套;14、限制凸台;15、上镶块;16、内切板;17、内导柱;18、内氮气缸;19、冲头组件;191、冲头固定座;192、冲头;193、内弹簧;194、顶头;110、第一限制螺栓;2、下模;21、下模主体;22、导柱;23、板料架;24、板料架固定块;25、压边面板;26、下镶块;27、打磨板;28、转动打磨块;29、空腔;210、主动轮;211、驱动电机;212、固定架;213、下料转叶;214、固定件;215、下弹性杆;216、移动基台;217、下液压缸;218、导向柱;219、废料收集盒。

具体实施方式

22.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

23.请参阅图1-5所示,一种高精度全自动钣金冲压成型模具,包括下模2,所述下模2上设置有上模1,所述上模1的内表面上设置有用于冲孔成型的冲头组件19,所述下模2包括固定设置的下模主体21,所述下模主体21的表面上固定设置有多个下镶块26,所述下镶块26的表面上开设有空腔29,所述空腔29的内部固定设置有驱动电机211,所述驱动电机211的驱动端上固定设置有主动轮210,所述空腔29的内部转动设置有转动打磨块28,所述转动打磨块28的表面上固定设置有打磨板27,所述转动打磨块28与主动轮210之间相啮合,所述下镶块26的内部上固定设置有两个导向柱218,所述下镶块26的内部表面上并且位于两个导向柱218之间固定设置有下液压缸217,所述下液压缸217的活塞杆端上固定设置有移动基台216,所述移动基台216的两端套设在两个导向柱218上,所述移动基台216的上表面上固定设置有下弹性杆215,所述下弹性杆215的活塞杆端上固定设置有固定件214,所述下模主体21的内部设有废料收集盒219,当1和下模2合模后,冲头组件19对板件进行冲孔,当冲头组件19进行冲孔后,冲头组件19上的顶头194先与板件相接触,随后将内弹簧193下压,冲头192的顶端边缘与板件相接触,进行冲孔,冲孔完成后,驱动电机211启动,带动主动轮210进行转动,主动轮210的转动带动转动打磨块28进行转动,转动打磨块28上的打磨板27对冲孔的边缘部分进行打磨抛光,冲孔的料落入到废料收集盒219的内部,当料残留到固定件214上时,下液压缸217顶起,将固定件214沿着导向柱218的方向进行运动,让移动基台216整体上升,此时固定件214运动到下料转叶213的底部,下料转叶213的转动将残留在固定件214表面上的废料进行去除。

24.所述冲头组件19包括固定在上模1上的冲头固定座191,所述冲头固定座191的表面上固定设置有冲头192,所述冲头192的内部设有内弹簧193,所述冲头192的端口处活动设置有顶头194,所述内弹簧193与顶头194的底部相抵接,冲头组件19对板件进行冲孔,当冲头组件19进行冲孔后,冲头组件19上的顶头194先与板件相接触,随后将内弹簧193下压,冲头192的顶端边缘与板件相接触,进行冲孔。

25.所述冲头固定座191上的冲头192与下镶块26内的固定件214设置位置为纵向同一轴线,并且所述转动打磨块28的中心位置处开设有与冲头192相适配的孔槽,这样方便我们对其进行冲孔工作,在保证冲孔工作的同时保证冲孔时孔位不会翻边翘起,保证板件成型的质量。

26.所述下镶块26的内壁上固定设置有固定架212,所述固定架212的表面上转动设置有下料转叶213,所述固定架212在下镶块26的内部固定设置有两个,并且每个固定架212上均设置有下料转叶213,下料转叶213是与固定在固定架212上的驱动电机相连的,通过下料转叶213将残料给清扫出来。

27.所述下模主体21的表面上活动设置有压边面板25,所述下模主体21的两端表面上固定设置有导柱22,所述压边面板25的两端表面上固定设置有板料架固定块24,所述压边面板25的两端通过板料架固定块24转动设置有板料架23。

28.所述上模1包括上模主体11,所述上模主体11的表面上开设有安全平面12,上模主体11的两端内部设置有导套13,所述上模主体11的表面上设有限制凸台14,所述限制凸台

14的内部通过螺钉固定设置有上镶块15,所述上镶块15的内边缘处活动设置有内切板16,所述上模主体11的内部固定设置有内氮气缸18,同时所述上模主体11的内部固定设置有内导柱17,所述内切板16通过第一限制螺栓110限制在上模主体11上,内切板16通过内导柱17和内氮气缸18在上模主体11上可以活动,这样与下模2上的下镶块26之间形成剪切力,进而实现对板件的成型工作。

29.所述下模2还包括活动设置在下模主体21上的压边面板25,所述下模主体21的两端上固定设置有导柱22,所述压边面板25的两侧固定设置有板料架固定块24,所述压边面板25的两侧通过板料架固定块24转动设置有板料架23,下模2上的板料架23起到引导板件的作用,防止其位置偏移,当导柱22对其进行位置导向,防止其位置偏移。

30.所述板料架23为l形结构件,其l形结构件用来限定板件的上料定位。

31.本发明在使用时,当1和下模2合模后,冲头组件19对板件进行冲孔,当冲头组件19进行冲孔后,冲头组件19上的顶头194先与板件相接触,随后将内弹簧193下压,冲头192的顶端边缘与板件相接触,进行冲孔,所述转动打磨块28的中心位置处开设有与冲头192相适配的孔槽,这样方便我们对其进行冲孔工作,在保证冲孔工作的同时保证冲孔时孔位不会翻边翘起,保证板件成型的质量,冲孔完成后,驱动电机211启动,带动主动轮210进行转动,主动轮210的转动带动转动打磨块28进行转动,转动打磨块28上的打磨板27对冲孔的边缘部分进行打磨抛光,冲孔的料落入到废料收集盒219的内部,当料残留到固定件214上时,下液压缸217顶起,将固定件214沿着导向柱218的方向进行运动,让移动基台216整体上升,此时固定件214运动到下料转叶213的底部,下料转叶213是与固定在固定架212上的驱动电机相连的,通过下料转叶213将残料给清扫出来,下料转叶213的转动将残留在固定件214表面上的废料进行去除,转动打磨块28上的打磨板27对冲孔的边缘部分进行打磨抛光,冲孔的料落入到废料收集盒219的内部,所述冲头组件19包括固定在1上的冲头固定座191,所述冲头固定座191的表面上固定设置有冲头192,所述冲头192的内部设有内弹簧193,所述冲头192的端口处活动设置有顶头194,所述内弹簧193与顶头194的底部相抵接,冲头组件19对板件进行冲孔,当冲头组件19进行冲孔后,冲头组件19上的顶头194先与板件相接触,随后将内弹簧193下压,冲头192的顶端边缘与板件相接触,进行冲孔,同时上模主体11的内部固定设置有内导柱17,内切板16通过第一限制螺栓110限制在上模主体11上,内切板16通过内导柱17和内氮气缸18在上模主体11上可以活动,这样与下模2上的下镶块26之间形成剪切力,进而实现对板件的成型工作。

32.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1