一种框架式螺旋管相贯线火焰切割设备的制作方法

1.本发明涉及火焰切割技术领域,具体涉及一种框架式螺旋管相贯线火焰切割设备。

背景技术:

2.撑管是岸桥、散货等大型钢结构制作项目中的重要组成部分,撑管的制作材料为螺旋管。

3.出于设计要求,撑管在安装到主体钢结构之前,需采取人工徒手火焰切割的模式对其螺旋管端部做相贯线切割处理。该操作模式的缺点是专业性程度低、效率低、劳动强度高、相对浪费人工,并且还存在有一定的安全隐患。

技术实现要素:

4.有鉴于此,本发明提供一种框架式螺旋管相贯线火焰切割设备,具有较高的自动化程度,极大地减少了作业人员的参与,从而降低了人工劳动强度以及安全隐患,而且控制器相对于作业人员具有更高的专业性,从而能提高相贯线的切割精度与切割效率。

5.为解决上述技术问题,本发明采用以下技术方案:

6.本发明的框架式螺旋管相贯线火焰切割设备,包括控制器、两个互相平行的轨道、大车机构、小车机构、切割机构,所述大车机构包括:

7.大车架;

8.两个第一车轮组件、两个第二车轮组件,两个所述第一车轮组件分别连接在所述大车架的底部的前端的左右两侧且分别设置在两个所述轨道上,两个所述第二车轮组件分别连接在所述大车架的底部的后端的左右两侧且分别设置在两个所述轨道上;

9.所述小车机构包括:

10.小车架,所述小车架可沿所述轨道长度方向前后滑动地连接在所述大车架的顶部;

11.小车驱动组件,所述小车驱动组件连接所述小车架及所述大车架且电连接所述控制器,用于驱动所述小车架的滑动;

12.所述切割机构包括:

13.切割支撑架,所述切割支撑架形成为圆环状,所述切割支撑架可上下滑动地连接在所述小车架的底部,所述切割支撑架的中心轴平行于所述轨道;

14.旋转部,所述旋转部形成为圆环状,所述旋转部可旋转地连接在所述切割支撑架上且旋转轴与所述切割支撑架的中心轴重合;

15.旋转驱动组件,所述旋转驱动组件连接所述切割支撑架及所述旋转部且电连接所述控制器;

16.割炬,所述割炬连接在所述旋转部上,用于切割螺旋管。

17.进一步地,所述大车机构还包括两个第一滑轨、多个第一滑块,两个所述第一滑轨

分别设置在所述大车架的顶部的左右两侧且平行于所述轨道,两个所述第一滑轨上分别连接有至少一个所述第一滑块,所述小车架的左右两侧分别通过所述第一滑块连接在两个所述第一滑轨上。

18.进一步地,所述大车机构还包括两个驱动齿条,两个所述驱动齿条分别设置在所述大车架的顶部的左右两侧且平行于所述轨道,所述小车驱动组件的左右两侧分别设有配合两个所述驱动齿条的第一驱动齿轮。

19.进一步地,所述小车机构还包括两个第二滑轨、多个第二滑块,两个所述第二滑轨分别设置在所述小车架的底部的左右两侧且垂直于两个所述轨道所在的平面,两个所述第二滑轨上分别设有至少一个所述第二滑块,所述切割支撑架的左右两侧分别通过所述第二滑块连接在两个所述第二滑轨上。

20.进一步地,所述小车机构还包括:

21.提升组件,所述提升组件包括提升丝杠、提升丝杠支撑座、提升丝杠副、蜗轮、丝杠驱动组件,所述提升丝杠支撑座固定在所述小车架的上侧,所述提升丝杠副与所述蜗轮固定连接且可旋转地连接在所述提升丝杠支撑座的内部,所述提升丝杠副与所述蜗轮内部分别形成有相连通的上下延伸的通孔,所述提升丝杠副的通孔形成有内螺纹,所述提升丝杠支撑座与所述小车架分别形成有对应于两个所述通孔的开孔,所述提升丝杠的下端固定在所述切割支撑架的上端,所述提升丝杠的上端穿过两个所述开孔以及两个所述通孔,所述提升丝杠的上端形成有配合所述内螺纹的外螺纹;所述丝杠驱动组件连接在所述小车架上且电连接所述控制器,所述丝杠驱动组件设有蜗杆,所述蜗杆连接所述蜗轮,用于驱动所述蜗轮及所述提升丝杠副旋转以带动所述提升丝杠升/降。

22.进一步地,所述小车架的前端及后端分别设有第一限位开关,所述大车架的前端及后端分别设有配合两个所述第一限位开关的第一限位挡板,两个所述第一限位开关电连接所述小车驱动组件;

23.所述切割支撑架上设有两个第二限位开关,所述小车架上设有配合两个所述第二限位开关的两个第二限位挡板,两个所述第二限位开关电连接所述丝杠驱动组件。

24.进一步地,所述切割支撑架上形成有圆环状的凸起,所述凸起的中心轴与所述切割支撑架的中心轴重合,所述切割机构还包括滚针、压盘,所述滚针及所述压盘形成为圆环状,所述滚针可旋转地套设在所述凸起的外侧,所述旋转部可旋转地套设在所述滚针的外侧,所述压盘固定在所述凸起的远离所述切割支撑架的一侧,用于抵挡所述滚针及所述旋转部。

25.进一步地,所述旋转部为齿圈,所述旋转驱动组件上设有配合所述齿圈的第二驱动齿轮。

26.进一步地,所述大车机构还包括两个车轮驱动组件,两个所述车轮驱动组件分别连接在所述大车架的对应于两个所述第一车轮组件的位置处,且分别连接两个所述第一车轮组件,且电连接所述控制器。

27.进一步地,所述第一车轮组件上设有两个第一挡轮且两个所述第一挡轮分别位于相应的所述轨道的两侧,所述第二车轮组件上设有两个第二挡轮且两个所述第二挡轮分别位于相应的所述轨道的两侧,第一挡轮、第二挡轮的旋转轴垂直于两个所述轨道的所在平面。

28.本发明的上述技术方案至少具有如下有益效果之一:

29.通过本发明的框架式螺旋管相贯线火焰切割设备进行切割的过程中,从割炬点火开始一直到切割完毕,都是通过控制器进行操控,无需作业人员参与,从而降低了人工劳动强度以及安全隐患,而且控制器相对于作业人员具有更高的专业性,从而能提高相贯线的切割精度与切割效率。

附图说明

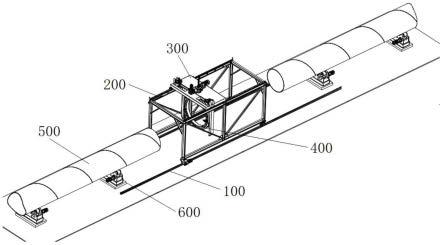

30.图1为本发明实施例的框架式螺旋管相贯线火焰切割设备的操作示意图;

31.图2为本发明实施例的框架式螺旋管相贯线火焰切割设备的结构示意图;

32.图3为本发明实施例的框架式螺旋管相贯线火焰切割设备的大车机构的结构示意图;

33.图4为本发明实施例的框架式螺旋管相贯线火焰切割设备的大车机构的爆炸图;

34.图5为本发明实施例的框架式螺旋管相贯线火焰切割设备的第一车轮组件及车轮驱动组件的结构示意图;

35.图6为本发明实施例的框架式螺旋管相贯线火焰切割设备的第一车轮组件及车轮驱动组件的爆炸图;

36.图7为本发明实施例的框架式螺旋管相贯线火焰切割设备的小车机构的结构示意图;

37.图8为本发明实施例的框架式螺旋管相贯线火焰切割设备的小车架的结构示意图;

38.图9为本发明实施例的框架式螺旋管相贯线火焰切割设备的小车驱动组件的结构示意图;

39.图10为本发明实施例的框架式螺旋管相贯线火焰切割设备的小车驱动组件的爆炸图;

40.图11为本发明实施例的框架式螺旋管相贯线火焰切割设备的切割机构的背面结构示意图;

41.图12为本发明实施例的框架式螺旋管相贯线火焰切割设备的切割机构的正面结构示意图;

42.图13为本发明实施例的框架式螺旋管相贯线火焰切割设备的切割机构的爆炸图;

43.图14为本发明实施例的框架式螺旋管相贯线火焰切割设备的旋转驱动组件的结构示意图;

44.图15为本发明实施例的框架式螺旋管相贯线火焰切割设备的旋转驱动组件的爆炸图;

45.图16为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图一;

46.图17为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图二;

47.图18为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图三;

48.图19为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图四;

49.图20为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图五;

50.图21为本发明实施例的框架式螺旋管相贯线火焰切割设备的切割路径示意图;

51.图22为本发明实施例的框架式螺旋管相贯线火焰切割设备的工作过程示意图六;

52.图23为本发明实施例的框架式螺旋管相贯线火焰切割设备切割完成的螺旋管的部分结构示意图一;

53.图24为本发明实施例的框架式螺旋管相贯线火焰切割设备切割完成的螺旋管的部分结构示意图二;

54.图25为本发明实施例的框架式螺旋管相贯线火焰切割设备的第一滑轨与第一滑块的结构示意图;

55.图26为本发明实施例的框架式螺旋管相贯线火焰切割设备的小车机构与切割机构的结构示意图;

56.图27为本发明实施例的框架式螺旋管相贯线火焰切割设备的驱动齿条的结构示意图;

57.图28为本发明实施例的框架式螺旋管相贯线火焰切割设备的提升组件的结构示意图;

58.图29为本发明实施例的框架式螺旋管相贯线火焰切割设备的提升组件的爆炸图;

59.图30为本发明实施例的框架式螺旋管相贯线火焰切割设备的第二车轮组件与轨道的侧视图。

60.附图标记:轨道100;大车机构200;大车架210;第一车轮组件220;第一车轮支座221;第一车轮222;第一挡轮223;第二车轮组件230;第二车轮支座231;第二车轮232;第二挡轮233;第一滑轨240;第一滑块250;驱动齿条260;第一限位挡板270;车轮驱动组件280;小车机构300;小车架310;小车驱动组件320;三向转换器321;连轴322;蜗轮减速机323;齿轮驱动器324;第一驱动齿轮325;第二滑轨330;第二滑块340;第一限位开关350;第二限位挡板360;提升组件370;提升丝杠371;提升丝杠支撑座372;提升丝杠副373;蜗轮374;丝杠驱动组件375;蜗杆376;切割机构400;切割支撑架410;凸起411;旋转部420;旋转驱动组件430;第二驱动齿轮431;割炬440;第二限位开关450;滚针460;压盘470;螺旋管500;滚轮架600。

具体实施方式

61.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

62.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

63.下面结合附图具体描述本发明的实施例。

64.如图1-2所示,本发明实施例的框架式螺旋管相贯线火焰切割设备,包括控制器(未示出)、两个互相平行的轨道100、大车机构200、小车机构300、切割机构400。如图3-6所示,大车机构200包括大车架210、两个第一车轮组件220、两个第二车轮组件230,两个第一车轮组件220分别连接在大车架210的底部的前端的左右两侧且分别设置在两个轨道100上,两个第二车轮组件230分别连接在大车架210的底部的后端的左右两侧且分别设置在两个轨道100上。如图7-10所示,小车机构300包括小车架310、小车驱动组件320,小车架310可沿轨道100长度方向前后滑动地连接在大车架210的顶部;小车驱动组件320连接小车架310及大车架210且电连接控制器,用于驱动小车架310的滑动。如图11-15所示,切割机构400包括切割支撑架410、旋转部420、旋转驱动组件430、割炬440。切割支撑架410形成为圆环状,切割支撑架410可上下滑动地连接在小车架310的底部,切割支撑架410的中心轴平行于轨道100;旋转部420形成为圆环状,旋转部420可旋转地连接在切割支撑架410上且旋转轴与切割支撑架410的中心轴重合;旋转驱动组件430连接切割支撑架410及旋转部420且电连接控制器;割炬440连接在旋转部420上,用于切割螺旋管500,割炬440可以设置成可滑动的结构。

65.其中,两条轨道100铺设在地坪上,待切割的螺旋管500可以通过滚轮架600或v型架放置在轨道100两端的地坪上使得螺旋管500与地坪保持一定距离,且螺旋管500放置时要与轨道100平行且尽量与切割支撑架410对齐。小车架310、切割支撑架410的运动轨迹都通过控制器进行控制,其控制方案由作业人员提前设置。通过该框架式螺旋管相贯线火焰切割设备进行切割的具体过程如下:

66.1)如图16所示,通过起重设备将两根螺旋管500吊放到的轨道100两端的滚轮架600上。

67.2)如图17所示,将大车机构200朝着放置在左工位的螺旋管500移动,当切割支撑机构400距离该螺旋管500右端部约500mm时,停止大车机构200的运行。

68.3)如图18所示,调整切割支撑架410的高度,使得切割支撑架410的中心与螺旋管500中心尽量重合,调整过程中可以借助专门配备的激光循位仪(未示出)进行检测,从而提高同心度调整的精确度。

69.4)如图19所示,驱动小车机构300朝着螺旋管500的右端部移动,当割炬440的割嘴正好与螺旋管500右端面成平行状态时,即可停止小车机构300。

70.5)手动调整割炬440的割嘴与螺旋管500的外壁的距离。

71.6)点燃割炬440,对相贯线切割起点处进行预热。

72.7)如图20所示,控制器按照提前设定好的相贯线切割路径控制小车机构300及旋转部420的运动以完成对螺旋管500的切割,相贯线切割路径如图21所示。

73.8)如图22所示,按照上述步骤完成其他螺旋管500的切割。

74.切割完成后的螺旋管500的切面形状如图23-24所示。在上述切割过程中,从割炬440点火开始一直到切割完毕,都是通过控制器进行操控,无需作业人员参与,从而降低了人工劳动强度以及安全隐患,而且控制器相对于作业人员具有更高的专业性,从而能提高相贯线的切割精度与切割效率。

75.进一步地,如图3、图25所示,大车机构200还包括两个第一滑轨240、多个第一滑块250,两个第一滑轨240分别设置在大车架210的顶部的左右两侧且平行于轨道100,两个第

一滑轨240上分别连接有至少一个第一滑块250,小车架310的左右两侧分别通过第一滑块250连接在两个第一滑轨240上。如图7、图26所示,小车机构300还包括两个第二滑轨330、多个第二滑块340,两个第二滑轨330分别设置在小车架310的底部的左右两侧且垂直于两个轨道100所在的平面,两个第二滑轨330上分别设有至少一个第二滑块340,切割支撑架410的左右两侧分别通过第二滑块340连接在两个第二滑轨330上。滑轨与滑块的连接结构比较稳固,小车架310与切割支撑架410在滑动过程中不容易出现晃动,能够保证与之连接的割炬440平稳运行,从而保证切割精度。

76.进一步地,如图4、图9及图27所示,大车机构200还包括两个驱动齿条260,两个驱动齿条260分别设置在大车架210的顶部的左右两侧且平行于轨道100,小车驱动组件320的左右两侧分别设有配合两个驱动齿条260的第一驱动齿轮325。进一步地,小车驱动组件320包括三向转换器321、两个连轴322、两个蜗轮减速机323、两个齿轮驱动器324、两个第一驱动齿轮325。其中,三向转换器321固定在小车架310的中部位置,两个连轴322分别连接在三向转换器321的左右两侧,两个涡轮减速器分别连接在小车架310的左右两端且分别与两个连轴322连接,两个齿轮驱动器324的上端分别连接在两个涡轮减速器的下端,两个第一驱动齿轮325连接在两个涡轮减速器的下端并且分别与相对应的两个驱动齿条260相啮合。三向转换器321运行时会带动两个连轴322转动,连轴322通过蜗轮减速器带动齿轮驱动器324以及第一驱动齿轮325转动,第一驱动齿轮325在驱动齿条260上转动从而带动小车架310移动。该结构能够平稳地且精准地带动小车架310运动,从而保证切割质量。

77.进一步地,如图28-29所示,小车机构300还包括提升组件370。提升组件370包括提升丝杠371、提升丝杠支撑座372、提升丝杠副373、蜗轮374、丝杠驱动组件375,提升丝杠支撑座372固定在小车架310的上侧,提升丝杠副373与蜗轮374固定连接且可旋转地连接在提升丝杠支撑座372的内部,提升丝杠副373与蜗轮374内部分别形成有相连通的上下延伸的通孔,提升丝杠副373的通孔形成有内螺纹,提升丝杠支撑座372与小车架310分别形成有对应于两个通孔的开孔,提升丝杠371的下端固定在切割支撑架410的上端,提升丝杠371的上端穿过两个开孔以及两个通孔,提升丝杠371的上端形成有配合内螺纹的外螺纹;丝杠驱动组件375连接在小车架310上且电连接控制器,丝杠驱动组件375上设有蜗杆376,蜗杆376连接蜗轮374,用于驱动蜗轮374及提升丝杠副373旋转以带动提升丝杠371升/降。该结构能够平稳地且精准地带动小车架310运动,从而保证切割质量。

78.进一步地,如图3、图7所示,小车架310的前端及后端分别设有第一限位开关350,大车架210的前端及后端分别设有配合两个第一限位开关350的第一限位挡板270,两个第一限位开关350电连接小车驱动组件320;如图8、图26所示,切割支撑架410上设有两个第二限位开关450,小车架310上设有配合两个第二限位开关450的两个第二限位挡板360,两个第二限位开关450电连接丝杠驱动组件375。小车架310行走过程中,如果第一限位开关350碰到了相对应的第一限位挡板270,第一限位开关350上的按钮会被第一限位挡板270触发,此时第一限位开关350会向控制器发送停止信号,控制器则控制小车架310停止运行,切割支撑架410的运行过程与其相同。通过这种限位结构的设置,有效限制了小车架310及切割支撑架410的移动范围,避免因移动过量而发生脱离的情况。

79.进一步地,如图12-13所示,切割支撑架410上形成有圆环状的凸起411,凸起411的中心轴与切割支撑架410的中心轴重合,切割机构400还包括滚针460、压盘470,滚针460及

压盘470形成为圆环状,滚针460可旋转地套设在凸起411的外侧,旋转部420可旋转地套设在滚针460的外侧,压盘470固定在凸起411的远离切割支撑架410的一侧,用于抵挡滚针460及旋转部420。旋转部420与切割支撑架410之间通过滚针460实现相对转动的效果,并通过压盘470定位滚珠与旋转部420的位置,防止两者从切割支撑架410的凸起411上滑落。

80.进一步地,旋转部420为齿圈,旋转驱动组件430上设有配合齿圈的第二驱动齿轮431。齿圈与第二驱动齿轮431相互配合,具有较高的稳定性与转动精度,有利于保证切割质量。

81.进一步地,如图3-6所示,大车机构200还包括两个车轮驱动组件280,两个车轮驱动组件280分别连接在大车架210的对应于两个第一车轮组件220的位置处,且分别连接两个第一车轮组件220,且电连接控制器。在切割过程中,可以通过控制器对大车架210的运动进行控制,从而保证割炬440的切割轨迹,进一步提高切割自动化。

82.进一步地,如图5-6所示,第一车轮组件220与第二车轮组件230结构相同,第一车轮组件220包括第一车轮支座221、第一车轮222及两个第一挡轮223,第一车轮222连接在第一车轮支座221上,两个第一挡轮223连接在第一车轮支座221上且分别位于相应的轨道100的两侧,第二车轮组件230包括第二车轮支座231、第二车轮232及两个第二挡轮233,第二车轮232连接在第二车轮支座231上,两个第二挡轮233连接在第二车轮支座231上且分别位于相应的轨道100的两侧,第一挡轮223及第二挡轮233的旋转轴垂直于两个轨道100的所在平面。如图30所示,大车机构200在行走的过程中可能会出现倾斜,从而导致第一车轮组件220或第二车轮组件230发生啃轨的情况。为避免啃轨情况出现,在轨道100两侧设置第一挡轮223与第二挡轮233,当大车机构200出现倾斜趋势时,相应侧的第一挡轮223或第二挡轮233会与轨道100紧密贴合,从而阻挡大车继续倾斜,避免了啃轨情况的出现。

83.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1