一种拼接磁钢自动加工设备及加工方法与流程

1.本发明涉及加工设备技术领域,特别涉及一种拼接磁钢自动加工设备及加工方法。

背景技术:

2.近年来,在电机磁钢中,为了减少电机涡流,市场上对钕铁硼厂家提出了一种新的技术要求,即在钕铁硼永磁体件之间相互粘接之后,永磁体件与永磁体件之间不能导电,而且对粘接后产品的尺寸和外观也有严格的要求。

3.但因产品对于磁性能和尺寸要求很高,现有工艺下,高度方向的尺寸最难控制,因此,经常出现返工的情况。目前采用的普遍方式是用磨床磨去最下层的一片磁钢,然后再重新粘接一片磁钢,但磨去最下层磁钢的磨削成本较高,耗时较长,且最上层磁钢磨成了磁泥,完全报废。

技术实现要素:

4.针对现有技术的不足和缺陷,提供一种拼接磁钢自动加工设备及加工方法,自动化程度高,加工效率高,能够降低人工成本,而且切下来的磁钢仍可通过选配的方式,重新使用,成本低廉。

5.为实现上述目的,本发明提供以下技术方案。

6.一种拼接磁钢自动加工设备,包括具有台面的机架和设置于机架上的转送机构,所述转送机构包括设置于机架上的转动盘和驱动所述转动盘转动的驱动元件,所述转动盘的底面与机架的台面之间形成有切割空间,所述转动盘上沿圆周依次设有上料工位、切割工位和下料工位,所述机架上设有位于上料工位旁侧的上料机构、位于切割工位旁侧的切割机构、位于切割工位下方的下层出料口、位于下料工位下方的上层出料口,所述上料机构包括用于放置待返工的粘接磁钢组的振动盘,所述转动盘上沿圆周设置有多个轴向贯通的放置通槽,所述放置通槽用于承接振动盘上输送的粘接磁钢组,所述切割机构包括伸入切割空间内的切割锯片和驱动所述切割锯片转动的驱动电机。

7.作为本发明的一种改进,所述转动盘上还径向设有与所述放置通槽连通的活动槽,所述活动槽内活动设置有压块,所述压块的首端位于所述活动槽内,所述压块的末端伸出活动槽位于转动盘内侧,所述机架上设有位于转动盘内侧且与所述切割锯片相对设置的导向块,所述转动盘带动所述压块转动至切割机构处时,所述导向块的外侧与所述压块的末端相抵,从而推动压块首端移入所述放置通槽内,并与放置通槽内的粘接磁钢组相抵。

8.作为本发明的一种改进,所述转动盘上设有与所述压块配合的弹性元件,所述弹性元件与所述压块相抵,使得所述压块移出所述放置通槽。

9.作为本发明的一种改进,所述压块上设有安装槽,所述弹性元件为弹簧,所述弹簧设置于安装槽内,所述振动盘上设有伸入所述安装槽内的挡块,所述弹簧一端与挡块相抵,所述弹簧另一端与所述安装槽的内壁相抵,所述压块在所述弹簧的作用下移出所述安装

槽。通过上述改进,便于挡块压缩弹簧移动。

10.作为本发明的一种改进,所述压块移出安装槽的一端的端面为弧面。通过上述改进,便于压块与导向块相抵。

11.作为本发明的一种改进,所述驱动元件为步进电机。通过上述改进,能够精准控制转动盘的转动角度。

12.作为本发明的一种改进,所述导向块沿转动盘转动方向与转动盘内侧之间的间距逐渐减小。通过上述改进,能够将粘接磁钢组夹紧。

13.作为本发明的一种改进,所述导向块上设有腰形调节孔,所述导向块通过紧固件穿过腰形调节孔安装于机架上,并且所述导向块可通过腰形调节孔调整与转动盘内侧之间的间距。

14.作为本发明的一种改进,所述转动盘包括上下分布的上层转盘和下层转盘,所述上层转盘上设有若干螺孔,下层转盘上设有若干个与螺孔相对应的通孔,所述上层转盘与下层转盘之间通过调节螺丝穿过通孔与螺孔配合进行连接,且通过转动调节螺丝调节下层转盘和上层转盘之间的间距。

15.作为本发明的一种改进,所述压块首端向外延伸形成有压紧臂,所述压紧臂的底面与所述粘接磁钢组的顶面相配合。

16.作为本发明的一种改进,所述切割机构通过高度调节机构安装于机架上,通过高度调节机构调整所述切割机构的高度,从而调整切割锯片与机架的台面之间的间距。

17.作为本发明的一种改进,所述高度调节机构包括底座、丝杆和操作组件,所述驱动电机安装于底座上,所述底座上设有与丝杆配合的螺孔,所述操作组件驱动丝杆转动,从而驱动底座竖向移动。

18.作为本发明的一种改进,所述操作组件包括横向设置于机架上的摇杆和设置于丝杆的末端的第一锥齿轮,所述摇杆的末端安装有与第一锥齿轮相啮合的第二锥齿轮,所述摇杆的首端安装有操作轮。

19.作为本发明的一种改进,所述底座上设有导向孔,所述机架上设有与导向孔配合的导向柱。

20.一种用于所述的一种拼接磁钢自动加工设备的加工方法:包括以下步骤:a.上料步骤,通过振动盘将待返工的粘接磁钢组落料至上料工位处的放置通槽内;b.移动步骤,通过驱动元件带动转动盘进行转动,将上料工位处的放置通槽内的粘接磁钢组移动至切割工位处;c.切削步骤,通过驱动电机驱动切割锯片进行转动,对待返工的粘接磁钢组进行横向切割,使得粘接磁钢组分为上层和下层;d.筛选步骤,粘接磁钢组的下层通过重力落入至下层出料口,粘接磁钢组的上层通过切割锯片进行支撑;再通过转动盘继续移动直至落入上层出料口。

21.本发明的有益效果为:本发明的自动加工设备,工作时,先将待返工的粘接磁钢组放入振动盘,通过振动盘将粘接磁钢组进行调整,再通过导轨将粘接磁钢组竖直落入转动盘的放置通槽中,驱动元件带动转动盘转动,使得放置通槽内的粘接磁钢转动至切割工位的过程中,通过切割锯片切除一层磁钢,分离后的下层粘接磁钢组通过位于切割锯片下方

的下层出料口移出,而上层粘接磁钢组随着转动盘继续转动,直至转动至上层出料口,而且此时切割锯片不再对粘接磁钢组的上层进行支撑,粘接磁钢组的上层再通过自动重力由上层出料口移出,由此完成自动化切割,加工效率高,能够降低人工成本,而且切下来的磁钢仍可通过选配的方式,重新使用,成本低廉。

附图说明

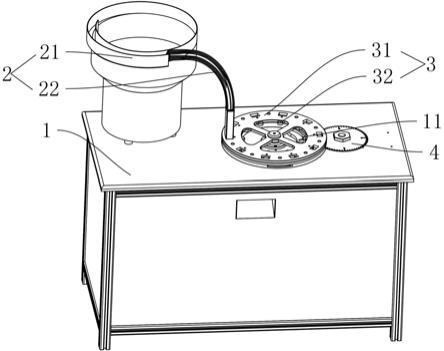

22.图1是本发明的整体结构示意图。

23.图2是本发明的转送机构结构示意图。

24.图3是本发明的转动盘剖视示意图。

25.图4是本发明的图3中a处局部放大示意图。

26.图5是本发明的上层转盘和下层转盘配合示意图。

27.图6是本发明的取出转动盘后结构示意图。

28.图7是本发明的压块结构示意图。

29.图8是本发明的机架内部结构示意图。

30.图9是本发明的图8中b处局部放大示意图。

31.图中,1、机架;11、导向块;111、腰形调节孔;12、下层出料口;13、上层出料口;14、台面;2、上料机构;21、振动盘;22、导轨;3、转送机构;31、转动盘;311、放置通槽;312、挡块;313、下层转盘;314、上层转盘;315、调节螺丝;32、压块;321、安装槽;322、压紧臂;33、弹簧;4、切割机构;41、锯片;42、驱动电机;5、高度调节机构;51、底座;52、丝杆;53、第一锥齿轮;54、第二锥齿轮;55、摇杆;56、操作轮。

具体实施方式

32.结合附图对本发明进一步阐释。

33.参见图1至图9所示的一种拼接磁钢自动加工设备,包括具有台面14的机架1,所述机架1的台面14上设有转送机构3、上料机构2和切割机构4。

34.所述转送机构3包括设置于机架1上呈环形的转动盘31和驱动所述转动盘31转动的驱动元件,使得转动盘31具有内侧和外侧,本实施例中驱动元件为步进电机,能够带动转动盘31间歇转动,而且转动精度高。

35.所述转动盘31上沿圆周依次设有上料工位、切割工位和下料工位,所述转动盘31上沿圆周轴向贯通设置有多个用于放置粘接磁钢组的放置通槽311,多个放置通槽311沿转动盘31圆周均布,通过设置多个放置通槽311,使得转动盘31能够同时转送多个粘接磁钢组,而且放置通槽311呈轴向贯通设置,使得粘接磁钢组进入放置通槽311内后,粘接磁钢组在重力的作用下底部落入机架1上,通过机架1的台面14进行支撑。

36.所述转动盘31上还径向设有与所述放置通槽311连通的活动槽,所述活动槽内活动设置有压块32以及与所述压块32相配合的弹性元件,所述压块32一端位于所述活动槽内,所述压块32另一端伸出活动槽位于转动盘31内侧,具体而言,所述压块32上设有安装槽321,所述弹性元件为弹簧33,所述弹簧33设置于安装槽321内,所述转动盘31上设有伸入所述安装槽321内的挡块312,所述弹簧33一端与挡块312相抵,所述弹簧33另一端与所述安装槽321的内壁相抵,所述压块32在所述弹簧33的作用下移出所述安装槽321,使得压块32能

够与导向块11相抵,而且压块32不会位于放置通槽311内,振动盘21内的粘接磁钢组能够顺利经过导轨22进入放置通槽311内。

37.此外,所述压块32移出安装槽321的一端的端面为弧面,通过设置弧面,使得压块32在转动的过程中,压块32与导向块11的侧面相抵,不会与导向块11发生干涉,而且压块32在转动的过程中,能够减少压块32与导向块11之间的摩擦力,便于压块32顺利转动。

38.本实施例中,转动盘31包括上层转盘314和下层转盘313,上层转盘314和下层转盘313之间形成有活动槽,上层转盘314和下层转盘313分别设有通槽,上层转盘314的通槽和下层转盘313的通槽连通形成所述的放置通槽311。所述上层转盘314上设有若干螺孔,下层转盘313上设有若干个与螺孔相对应的通孔,调节螺丝315穿过通孔与螺孔螺纹配合连接,从而使得上层转盘314和下层转盘313连接,便于加工活动槽以及在活动槽内放置弹性元件,此外,通过转动调节螺丝315,能够调整下层转盘313的位置,从而调节下层转盘313和上层转盘314之间的间距,从而调节放置通槽311的深度,由于转动盘31在转动时,通过放置通槽311的内壁与放置通槽311内的粘接磁钢组相抵,以推动粘接磁钢组同步进行转动,因此根据粘接磁钢组的尺寸,调整下层转盘313的位置,从而调节下层转盘313上通槽与粘接磁钢组的接触位置,使得粘接磁钢组受力更加均匀,转动盘31在推动粘接磁钢组同步进行转动时,粘接磁钢组的上层和下层均受到推力,不易发生卡死。

39.所述上料机构2设置于上料工位的旁侧,所述上料机构2包括用于放置待返工的粘接磁钢组的振动盘21,粘接磁钢组放置于振动盘21内,并通过振动盘21将粘接磁钢组的方向调整一致,振动盘21内的待返工的粘接磁钢组通过导轨22进入转动盘31上位于上料工位处的放置通槽311内。

40.所述切割机构4设置于切割工位的旁侧,所述切割机构4包括位于所述转动盘31外侧的切割锯片41和驱动所述切割锯片41进行转动的驱动电机42,切割锯片41安装于驱动电机42的输出端,从而由驱动电机42带动其进行转动,以进行切割,所述机架1上设有位于转动盘31内侧且与所述切割锯片41相对设置的导向块11,所述转动盘31带动所述压块32转动切割机构4处时,所述导向块11与所述压块32一端相抵从而推动压块32移入所述放置通槽311内,并将使得所述压块32的另一端与放置通槽311内的粘接磁钢组相抵,通过设置导向块11,并且导向块11沿转动盘31转动方向与转动盘31内侧之间的间距逐渐减小,使得压块32在转动过程中,导向块11推动压块32移动的距离逐渐增大,压块32逐渐将放置通槽311内的粘接磁钢组夹紧。

41.导向块11上设有腰形调节孔111,所述导向块11通过紧固件穿过腰形调节孔111安装于机架1上,并且所述导向块11可通过腰形调节孔111调整与转动盘31内侧之间的间距,通过腰形调节孔111,调整导向块11的位置,从而调节导向块11与转动盘31内侧之间的间距,从而保证导向块11能够始终推动压块32将放置通槽311内的粘接磁钢组夹紧。

42.所述切割机构4通过高度调节机构5安装于机架1上,通过高度调节机构5调整所述切割机构4的高度,从而调整切割锯片41与机架1的台面14之间的间距,具体而言,所述高度调节机构5包括底座51、丝杆52和操作组件,所述驱动电机42安装于底座51上,所述底座51上设有与丝杆52配合的螺孔,所述底座51上设有导向孔,所述机架1上设有与导向孔配合的导向柱,当丝杆52转动时,通过螺纹配合,带动底座51移动,从而使得底座51上的驱动电机42和切割锯片41同步进行竖向移动,从而调整切割锯片41与机架1的台面14之间的间距,从

而使得间距与单片磁钢的厚度相适配,避免切割多切或少切。

43.本实施例中,通过操作组件驱动丝杆52进行转动,具体而言,操作组件包括横向设置于机架1上的摇杆55和设置于丝杆52的末端的第一锥齿轮53,所述摇杆55的末端安装有与第一锥齿轮53相啮合的第二锥齿轮54,所述摇杆55的首端安装有操作轮56。通过转动操作轮56,带动摇杆55进行转动,再通过第一锥齿轮53与第二锥齿轮54的配合,带动丝杆52进行转动,从而实现调节,操作方便。

44.所述机架1上还设有位于切割工位下方的下层出料口12以及位于下料工位下方的上层出料口13,下层出料口12和上层出料口13的末端均设置有收集盒,从而便于进行自动分离收集。

45.本发明的自动加工设备,工作时,先将待返工的粘接磁钢组放入振动盘21,通过振动盘21将粘接磁钢组进行调整,再通过导轨22将粘接磁钢组竖直落入转动盘31的放置通槽311中,并由于重力原因,粘接磁钢组的底面通过机架1的台面14进行支撑,驱动元件带动转动盘31转动,使得放置通槽311内的粘接磁钢转动至切割机构4处,所述转动盘31带动所述压块32转动至切割工位的过程中,所述导向块11与所述压块32一端相抵从而推动压块32移入所述放置通槽311内,并将使得所述压块32的另一端与放置通槽311内的粘接磁钢组相抵,使得粘接磁钢组一侧与压块32相抵,所述粘接磁钢组的另一侧与放置通槽311内壁相抵,从而将粘接磁钢组进行夹紧,粘接磁钢组在移动过程中通过切割锯片41切除一层磁钢,分离后的下层粘接磁钢组通过位于切割锯片41下方的下层出料口12移出,而上层粘接磁钢组随着转动盘31继续转动,直至转动至上层出料口13,而且此时压块32不再与导向块11相抵,使得上层粘接磁钢组不再被夹紧,而且切割锯片41不再对粘接磁钢组的上层进行支撑,上层粘接磁钢组再由上层出料口13移出,由此完整自动化切割,加工效率高,能够降低人工成本,而且切下来的磁钢仍可通过选配的方式,重新使用,成本低廉。

46.此外,所述压块32位于安装槽321内的一端向外延伸形成有压紧臂322,所述压紧臂322的底面与所述粘接磁钢组的顶面相配合。当压块32与粘接磁钢组配合时,粘接磁钢组的一侧面与压块32相抵,粘接磁钢组的另一侧面与放置通槽311的内壁相抵,粘接磁钢组的顶面与压紧臂322的底面相抵,粘接磁钢组的底面与机架1相抵,使得粘接磁钢组的四面均被夹紧固定,使得粘接磁钢组在转入切割位置时,不易发生晃动,保证了粘接磁钢组的切割一致性,加工精度高,不易产生废品,而且所述压紧臂322的底面呈楔形面,使得压紧臂322能够顺利移动至与粘接磁钢组配合,并且使得压紧臂322将粘接磁钢组压紧固定,而且当调整下层转盘313的位置时,压块32的位置也随之进行调整,从而使得压紧臂322能够与粘接磁钢组的高度相适配,使得压紧臂322的底面能够始终与所述粘接磁钢组的顶面相配合。

47.本发明还公开了一种用于所述的一种拼接磁钢自动加工设备的加工方法:包括以下步骤:a.上料步骤,通过振动盘21将待返工的粘接磁钢组落料至上料工位处的放置通槽311内;b.移动步骤,通过驱动元件带动转动盘31进行转动,将上料工位处的放置通槽311内的粘接磁钢组移动至切割工位处;c.切削步骤,通过驱动电机42驱动切割锯片41进行转动,粘接磁钢组移动至切割工位的过程中,逐渐与切割锯片41相接触,从而通过切割锯片41对待返工的粘接磁钢组进

行横向切割,使得粘接磁钢组分为上层和下层,其中粘接磁钢组的下层为废气磁钢,但由于废弃磁钢为层状,因此可以对其进行重复利用;d.筛选步骤,粘接磁钢组的下层通过重力落入至下层出料口12,通过下层出料口12处的收集盒进行收集,粘接磁钢组的上层通过切割锯片41进行支撑;再通过转动盘31继续移动直至通过自身重力落入上层出料口13,通过上层出料口13处的收集盒进行收集,此时完成一个粘接磁钢组的返工;e.循环步骤,该放置通槽311再继续转动至上料工位处,进行接收振动盘21输送的粘接磁钢组,再循环上述步骤。

48.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1