一种圆柱电池密封钉焊接系统的制作方法

1.本发明涉及电池密封钉焊接技术领域,特别涉及一种圆柱电池密封钉焊接系统。

背景技术:

2.锂离子电池按外形分为方形锂电池、柱形锂电池和扣式锂电池。其中,圆柱形电池以其电池间散热良好,pack成本低以及电池一致性高等特点,广泛应用于动力电池领域。圆柱形电池的生产过程中,需要将注液后的电池用密封钉进行焊接,以实现电池密封的作用。但是,现有的生产过程中,电池与密封钉焊接多采用人工上下料,拔胶塞,人工焊接,且电池密封钉焊接前没有将电池内空气抽出,再注入惰性保护气体,从而导致电池性能,寿命等不一致,而且人工方式产品一致性较差,效率低下。

技术实现要素:

3.本发明的目的在于提供一种圆柱电池密封钉焊接系统,以解决现有的电池密封钉焊接效率低的问题。

4.为解决上述技术问题,本发明提供一种圆柱电池密封钉焊接系统,包括:设置有多个电池夹具的旋转台;与所述电池夹具相对应的围绕所述旋转台依次设置的上料工位,定位工位,拔胶塞工位,充保护气工位,激光清洗工位和焊接工位;设置在所述上料工位用于将待焊接的电池转运至所述电池夹具的上料机械手;设置在所述定位工位用于对待焊接的电池的胶塞进行视觉定位的胶塞视觉定位装置;设置在所述拔胶塞工位用于拔除待焊接的电池的胶塞的拔胶塞装置;设置在所述充保护气工位用于将待焊接的电池抽真空并向待焊接的电池内充保护气的充保护气装置;设置在所述激光清洗工位用于激光清洗待焊接的电池的注液口的激光清洗装置;设置在所述焊接工位用于将密封钉焊接至待焊接的电池上的焊接装置;以及,设置在所述焊接装置一侧的用于向焊接工位上的待焊接的电池提供密封钉的密封钉输送装置。

5.可选的,还包括设置在所述旋转台一侧的料台,设置在所述料台上的纠偏装置,设置在所述料台上用于将待焊接的电池转运至纠偏装置的上料装置,与所述电池夹具相对应的围绕所述旋转台设置的下料工位,以及用于将所述下料工位上的电池夹具中的电池取下的下料装置。

6.可选的,所述上料机械手包括上料底座,安装在上料底座上的上料机器人,设置在所述上料机器人的输出端上用于夹取电池的上料夹爪。

7.可选的,所述胶塞视觉定位装置包括定位底架,设置在所述定位底架上的沿xy方向移动的第一二轴模组,设置在所述第一二轴模组的输出端的用于对待焊接的电池的胶塞进行视觉定位的ccd组件。

8.可选的,所述拔胶塞装置包括拔胶塞底架,设置在所述拔胶塞底架上的拔胶塞机器人,设置在所述拔胶塞机器人的输出端上的胶塞夹爪,以及用于收集拔出的所述胶塞的废料管。

9.可选的,所述旋转台包括dd马达支撑,设置在所述dd马达支撑上的转盘,设置在所述dd马达支撑上的用于驱动转盘转动的dd马达,以及设置在所述转盘上的电池夹具。

10.可选的,所述充保护气装置包括模组支撑底座,设置在所述模组支撑底座上的移动模组,设置在所述移动模组的输出端上的抽真空注保护气装置,以及设置在所述模组支撑底座上用于获取待焊接的电池的图像信息的视觉组件。

11.可选的,所述激光清洗装置包括清洗底座,设置在所述清洗底座上的第一调焦模组,设置在所述第一调焦模组上的清洗激光器。

12.可选的,所述焊接装置包括设置在所述焊接工位的焊接底座,设置在所述焊接底座上的第二调焦模组,设置在所述第二调焦模组上的连接件,设置在所述连接件上的焊接激光路组件。

13.可选的,所述密封钉输送装置包括用于储藏并提供密封钉的料仓,设置在所述料仓一侧的用于获取密封钉的图像信息的密封钉视觉定位装置,以及用于转移密封钉的上钉机器人。

14.本发明提供的一种圆柱电池密封钉焊接系统,具有以下有益效果:

15.通过在所述旋转台上设置多个电池夹具,且通过设置与电池夹具相对应的围绕所述旋转台依次设置的上料工位,定位工位,拔胶塞工位,充保护气工位,激光清洗工位和焊接工位,并在各个工位上依次设置上料机械手、胶塞视觉定位装置、拔胶塞装置、充保护气装置、激光清洗装置和焊接装置,从而通过旋转台将电池夹具上的电池在各个工位上依次流转,可实现对电池密封钉的自动化焊接,相较于人工拔胶塞,人工清洗,人工焊接,且电池密封钉焊接前没有将在电池内注入惰性保护气体而言,可提高电池的密封钉焊接的效率,同时电池的密封钉焊接的一致性好。

附图说明

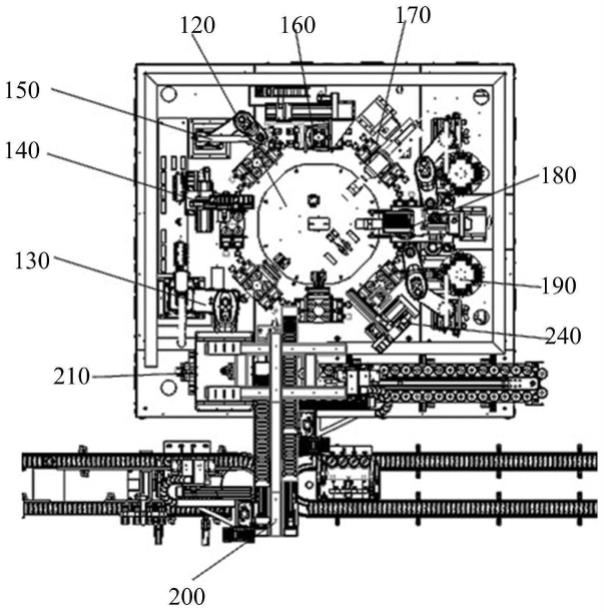

16.图1是本发明实施例中圆柱电池密封钉焊接系统的俯视图;

17.图2是本发明实施例中圆柱电池密封钉焊接系统的上下料装置的结构示意图;

18.图3是本发明实施例中圆柱电池密封钉焊接系统的上下料装置中的电池旋转变距组件的结构示意图;

19.图4是本发明实施例中圆柱电池密封钉焊接系统的纠偏装置的结构示意图;

20.图5是本发明实施例中圆柱电池密封钉焊接系统的上料机械手的结构示意图;

21.图6是本发明实施例中圆柱电池密封钉焊接系统的胶塞视觉定位装置的结构示意图;

22.图7是本发明实施例中圆柱电池密封钉焊接系统的拔胶塞装置的结构示意图;

23.图8是本发明实施例中圆柱电池密封钉焊接系统的旋转台的结构示意图;

24.图9是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置的一种结构示意图;

25.图10是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置的另一种结构示意图;

26.图11是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置的抽真空注保护气装置的结构示意图;

第一变距气缸;227-第一夹爪;228-第一夹爪气缸;

49.230-下料装置;

50.240-检测装置;241-检测底座;242-第二二轴模组;243-视觉检测组件;

51.250-待焊接的电池。

具体实施方式

52.以下结合附图和具体实施例对本发明提出的圆柱电池密封钉焊接系统作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

53.参考图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15、图16、图17、图18和图19,图1是本发明实施例中圆柱电池密封钉焊接系统的俯视图,图2是本发明实施例中圆柱电池密封钉焊接系统的上下料装置230的结构示意图,图3是本发明实施例中圆柱电池密封钉焊接系统的上下料装置230中的电池旋转变距组件的结构示意图,图4是本发明实施例中圆柱电池密封钉焊接系统的纠偏装置210的结构示意图,图5是本发明实施例中圆柱电池密封钉焊接系统的上料机械手130的结构示意图,图6是本发明实施例中圆柱电池密封钉焊接系统的胶塞视觉定位装置140的结构示意图,图7是本发明实施例中圆柱电池密封钉焊接系统的拔胶塞装置150的结构示意图,图8是本发明实施例中圆柱电池密封钉焊接系统的旋转台120的结构示意图,图9是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置160的一种结构示意图,图10是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置160的另一种结构示意图,图11是本发明实施例中圆柱电池密封钉焊接系统的充保护气装置160的抽真空注保护气装置163的结构示意图,图12是本发明实施例中圆柱电池密封钉焊接系统的激光清洗装置170的结构示意图,图13是本发明实施例中圆柱电池密封钉焊接系统的焊接装置180的结构示意图,图14是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的结构示意图,图15是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的局部结构示意图,图16是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的料仓的一种结构示意图,图17是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的料仓的另一种结构示意图,图18是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的储料仓191的结构示意图,图19是本发明实施例中圆柱电池密封钉焊接系统的密封钉输送装置190的上钉手爪的结构示意图,图20是本发明实施例中圆柱电池密封钉焊接系统的检测装置240的结构示意图,本实施例提供一种圆柱电池密封钉焊接系统,包括:设置有多个电池夹具110的旋转台120;与所述电池夹具110相对应的围绕所述旋转台120依次设置的上料工位,定位工位,拔胶塞工位,充保护气工位,激光清洗工位和焊接工位;设置在所述上料工位用于将待焊接的电池转运至旋转台120上的电池夹具110的上料机械手130;设置在所述定位工位用于对待焊接的电池的胶塞进行视觉定位的胶塞视觉定位装置140;设置在所述拔胶塞工位用于拔除待焊接的电池250的胶塞的拔胶塞装置150;设置在所述充保护气工位用于将待焊接的电池抽真空并向待焊接的电池内充保护气的充保护气装置160;设置在所述激光清洗工位用于激光清洗待焊接的电池的注液口的激光清洗装置170;设置在所述焊接工位用于将密封钉焊接至待焊接的电池上的焊接装置180;以及,设置在所述焊接装置180一侧的用于向焊接工位上的

待焊接的电池提供密封钉的密封钉输送装置190。

54.通过在所述旋转台120上设置多个电池夹具110,且通过设置与电池夹具110相对应的围绕所述旋转台120依次设置的上料工位,定位工位,拔胶塞工位,充保护气工位,激光清洗工位和焊接工位,并在各个工位上依次设置上料机械手130、胶塞视觉定位装置140、拔胶塞装置150、充保护气装置160、激光清洗装置170和焊接装置180,从而通过旋转台120将电池夹具110上的电池在各个工位上依次流转,可实现对电池密封钉的自动化焊接,相较于人工拔胶塞,人工清洗,人工焊接,且电池密封钉焊接前没有将在电池内注入惰性保护气体而言,可提高电池的密封钉焊接的效率,同时电池的密封钉焊接的一致性好。

55.参考图1,所述圆柱电池密封钉焊接系统还包括设置在所述旋转台120一侧的料台200,设置在所述料台上的纠偏装置210,设置在所述料台上用于将待焊接的电池250转运至纠偏装置210的上料装置,与所述电池夹具相对应的围绕所述旋转台120设置的下料工位,以及用于将所述下料工位上的电池夹具中的电池取下的下料装置230。通过设置上料装置可方便电池自动上料,通过设置下料装置230可方便电池下料,通过设置纠偏装置210可便于上料机械手130抓取电池,如此,可进一步提高圆柱电池密封钉焊接系统的自动化程度,进一步提高圆柱电池密封钉焊接系统的生产效率。

56.参考图2和图3,所述上料装置包括第一支架221,设置在所述第一支架221上的沿xyz三个方向滑动的第一三轴模组222,与所述第一三轴模组222的输出端连接的第一连接板223,与所述第一连接板223连接的第一旋转组件224,所述第一旋转组件224的输出端滑动连接的多个第一连接块,设置在所述第一旋转组件224的输出端上且驱动多个所述第一连接块相对所述第一旋转组件224的输出端滑动的第一变距气缸226,与所述第一连接块滑动连接的第一夹爪227,设置在所述第一连接块上用于驱动所述第一夹爪227开合的第一夹爪气缸228。所述第一三轴模组222驱动第一连接板223在xyz三个方向上滑动,即可驱动所述夹爪在三个方向上移动,所述第一旋转组件224驱动所述第一连接块、所述第一夹爪气缸228、第一夹爪227和所述第一变距气缸226转动,第一变距气缸226驱动第一连接块之间的间距变化,第一夹爪气缸228驱动第一夹爪227开合,如此,可便于待焊接的电池旋转和待焊接的电池间的间距调整。

57.本实施例中,所述第一连接块的数量位四个,依次为第一第一连接块2251、第二第一连接块2252、第三第一连接块2253和第四第一连接块2254,所述第一变距气缸226的数量为两个,一个第一变距气缸226用于驱动第一第一连接块2251和第二第一连接块2252之间的间距的改变,第二个第一变距气缸226用于驱动第二第一连接块2252和第三第一连接块2253之间的间距的改变。

58.参考图2和图3,所述下料装置230与所述上料装置的结构类似,所述下料装置230包括第二支架,设置在所述第二支架上的沿xyz三个方向滑动的第二三轴模组,与所述第二三轴模组的输出端连接的第二连接板,与所述第二连接板连接的第二旋转组件,所述第二旋转组件的输出端滑动连接的多个第二连接块,设置在所述第二旋转组件的输出端上且驱动多个所述第二连接块相对所述第二旋转组件的输出端滑动的第二变距气缸,与所述第二连接块滑动连接的第二夹爪,设置在所述第二连接块上用于驱动所述第二夹爪开合的第二夹爪气缸。所述第二三轴模组驱动第二连接板在xyz三个方向上滑动,即可驱动所述夹爪在三个方向上移动,所述第二旋转组件驱动所述第二连接块、所述第二夹爪气缸、第二夹爪和

所述第二变距气缸转动,第二变距气缸驱动第二连接块之间的间距变化,第二夹爪气缸驱动第二夹爪开合,如此,可便于待焊接的电池旋转和待焊接的电池间的间距调整。

59.本实施例中,所述第二连接块的数量位四个,依次为第一第二连接块、第二第二连接块、第三第二连接块和第四第二连接块,所述第二变距气缸的数量为两个,一个第二变距气缸用于驱动第一第二连接块和第二第二连接块之间的间距的改变,第二个第二变距气缸用于驱动第二第二连接块和第三第二连接块之间的间距的改变。

60.本实施例中,第一支架221和第二支架一体设置,所述第一支架221和所述第二支架设置在所述第一三轴模组222和所述第二三轴模组之间,如此可简化上料装置和下料装置230的结构,减少上料装置和下料装置230占用的空间。

61.参考图4,所述纠偏装置210包括在所述料台200上相对设置的第一支撑架211和第二支撑架212,设置在所述第一支撑架211和所述第二支撑架212之间的第三支撑架213,设置在所述第一支撑架211和所述第三支撑架213之间的用于支撑待焊接的电池的第一夹爪组件214,设置在所述第二支撑架212和所述第三支撑架213之间的用于支撑待焊接的电池的第二夹爪组件215,设置在所述第一夹爪组件214和所述第二夹爪组件215的下方用于驱动电池转动的多个旋转驱动件,设置在所述第一支撑架211上的用于将所述电池抵靠在第三支撑架213上的第一电池夹紧组件,设置在所述第二支撑架212上的用于将所述电池抵靠在第三支撑架213上的第二电池夹紧组件217,以及设置在所述第一支架221上的用于对焊接的电池进行视觉定位的ccd视觉纠偏装置219,其中,所述旋转驱动件与所述待焊接的电池的一一对应。

62.在通过ccd视觉纠偏装置219检测待焊接的电池250的图形信息后,通过多个旋转驱动件驱动第一夹爪组件214和第二夹爪组件215上的电池分别转动以进行旋转纠偏,在旋转驱动件驱动第一夹爪组件214上的电池转动纠偏之前,通过第一电池夹紧组件将电池抵靠在第三支撑架213上,在旋转驱动件驱动第二夹爪组件215上的电池转动纠偏之前,通过第二电池夹紧组件217将电池抵靠在第三支撑架213上,以确保纠偏的准确性。

63.本实施例中,所述第三支撑架213面向所述第一支撑架211的一侧设置有多个第一v型卡槽,所述第三支撑架213面向所述第二支撑架212的一侧设置有多个第二v型卡槽218,如此可通过第一v型卡槽和第二v型卡槽218放置电池在纠偏的过程中位置发生偏移,进一步提高纠偏的准确性。

64.所述旋转驱动件为旋转气缸,所述第一电池夹紧组件为直线气缸,所述第二电池夹紧组件217为直线气缸。

65.参考图5,所述上料机械手130包括上料底座131,安装在上料底座131上的上料机器人132,设置在所述上料机器人132的输出端上用于夹取电池的上料夹爪133。所述上料机械手130用于将所述纠偏装置210上的电池转运至旋转台120上的电池夹具110上。

66.参考图6,所述胶塞视觉定位装置140包括定位底架141,设置在所述定位底架141上的可沿xy方向移动的第一二轴模组142,设置在所述第一二轴模组142的输出端的用于对待焊接的电池的胶塞进行视觉定位的ccd(charge coupled device,电荷耦合器件)组件。视觉定位时,通过第一二轴模组142驱动ccd组件143在xy平面内移动。

67.参考图7,所述拔胶塞装置150包括拔胶塞底架151,设置在所述拔胶塞底架151上的拔胶塞机器人152,设置在所述拔胶塞机器人152的输出端上的胶塞夹爪153,以及用于收

集拔出的胶塞的废料管154。拔胶塞机器人152驱动胶塞夹爪153夹取和拔出待焊接的电池的胶塞,并将拔出的电池的胶塞放置到废料管154中。

68.参考图8,所述旋转台120包括dd马达支撑121,设置在所述dd马达支撑121上的转盘122,设置在所述dd马达支撑121上的用于驱动转盘122转动的dd马达,以及设置在所述转盘122上的电池夹具110。

69.本实施例中,所述电池夹具110的数量为八组,八组电池夹具110沿所述转盘122的周向等距间隔设置。

70.参考图9、图10和图11,所述充保护气装置160包括模组支撑底座161,设置在所述模组支撑底座161上的移动模组162,设置在所述移动模组162的输出端上的抽真空注保护气装置163,以及设置在所述模组支撑底座161上用于获取待焊接的电池的图像信息的视觉组件164。当待焊接的电池移动至视觉组件164正下方时,所述移动模组162驱动抽真空注保护气装置163移开,便于视觉组件164采集待焊接的电池的图像信息,然后移动模组162根据采集的待焊接的电池的图像信息确认待焊接的电池的数量和位置并将抽真空注保护气装置163移动至待焊接的电池的上方,以便于抽真空注保护气装置163对待焊接的电池进行抽真空和注入保护气。

71.本实施例中,所述保护气为氦气,在其它的实施例中,所述保护气还可为其它的惰性气体。

72.参考图9、图10和图11,所述抽真空注保护气装置163包括设置在所述移动模组162的输出端上的滑动支架1631,设置在所述滑动支架1631上的抽真空注保护气组件。

73.所述抽真空注保护气组件包括设置在所述滑动支架1631上的升降气缸1634,设置在所述升降气缸1634的输出端上的具有空腔的真空板1635,与所述空腔连通的真空管1636和注保护气管1637,连通所述空腔与所述真空管1636和所述注保护气管1637的真空管道,设置在所述真空管道上的三位两通阀,以及设置在所述真空板1635上与所述空腔连通的用于覆盖待焊接的电池的注液口的真空吸嘴。

74.通过设置具有空腔的真空板1635,通过真空管道连通所述空腔与所述真空管1636和所述注保护气管1637,并在所述真空管道上的三位两通阀,因此可通通过所述真空管1636和所述真空管道对所述空腔抽真空(当真空管道上的三位两通阀使真空管1636与空腔连通,且使注保护气管1637与空腔断开),也可通过所述注保护气管1637和所述真空管道向所述空腔内注入保护气(当真空管道上的三位两通阀使真空管1636与空腔断开,且使注保护气管1637与空腔连通);由于所述真空吸嘴与所述空腔连通的用于覆盖待焊接的电池的注液口,因此可通过所述待焊接的电池的注液口对所述待焊接的电池抽真空,也可通过所述待焊接的电池的注液口对所述待焊接的电池注入保护气。此外,当抽真空或者注入保护气时,可通过升降气缸1634使得真空吸嘴覆盖在所述待焊接的电池的注液口上。

75.参考图11,所述真空吸嘴包括具有管腔的吸嘴本体1638和设置在所述吸嘴本体1638上具有吸附腔且吸附腔与所述管腔连通的接触件1639。

76.所述接触件1639采用弹性材料制作,优选采用优力胶(聚氨酯pu弹性体)制作。

77.本实施例中,参考图9和图11,所述滑动支架1631包括设置在所述移动模组162的输出端上的滑动本体1632,以及设置在所述滑动本体1632上的两个平行设置的悬臂板1633,所述抽真空注保护气组件的数量为四组,一个悬臂板1633上设置有两个抽真空注保

护气组件。

78.所述视觉组件164为ccd视觉定位组件。

79.参考图12,所述激光清洗装置170包括清洗底座171,设置在所述清洗底座171上的第一调焦模组172,设置在所述第一调焦模组172上的清洗激光器173。所述清洗激光器173用于清除所述待焊接的电池250的注液口表面的氧化层,防止待焊接的电池250的注液口表面的氧化层影响密封钉的焊接效果。通过所述第一调焦模组172可调节所述焊接激光路组件184的焦点位置。

80.参考图13,所述焊接装置180包括设置在所述焊接工位的焊接底座181,设置在所述焊接底座181上的第二调焦模组182,设置在所述第二调焦模组182上的连接件183,设置在所述连接件183上的焊接激光路组件184。通过所述第二调焦模组182可调节所述焊接激光路组件184的焦点位置,通过所述焊接激光路组件184发出的激光可将密封钉焊接在电池夹具110上的待焊接的电池250的注液口上。

81.参考图14至图19,所述密封钉输送装置190包括用于储藏并提供密封钉的料仓191,设置在所述料仓191一侧的用于获取密封钉的图像信息的密封钉视觉定位装置193,以及用于转移密封钉的上钉机器人194。通过设置料仓191储藏并提供密封钉,通过上钉机器人194将密封钉转移至视觉定位装置处进行视觉定位,并通过上钉机器人194将密封钉转移至焊接工位,即可实现向焊接工位上的待焊接的电池提供密封钉。

82.参考图14,本实施例中所述密封钉输送装置190的数量为两组,两组密封钉输送装置190分别设置在所述焊接装置180的两侧,用于交替向所述焊接装置180提供密封钉。

83.参考图16和图17,所述料仓191包括设置在所述焊接装置180一侧的安装平台1911,设置在所述安装平台1911上的多个用于存储密封钉的储料仓1912,设置在所述安装平台1911上用于抬升所述储料仓1912上的密封钉的密封钉顶升模组1918。通过密封钉顶升模组1918抬升所述储料仓1912中的密封钉,以便于上钉机器人194从储料仓1912中取料。

84.所述料仓191还包括设置在所述安装平台1911上与所述安装平台1911转动连接的旋转盘1924,设置在所述安装平台1911上用于驱动所述旋转盘1924转动的旋转驱动装置1925,所述储料仓1912的数量为多个。通过设置旋转盘1924和旋转驱动装置1925,并将储料仓1912的数量设置为多个,当一个储料仓1912的密封钉取完后可通过旋转驱动装置1925旋转盘1924转动,从而使密封钉顶升模组1918与下一个储料仓1912相对应,并通过密封钉顶升模组1918将下一个储料仓1912中的密封钉依次取出,如此可减少储料仓1912更换密封钉的频率,同时方便在料仓191工作过程中补充密封钉。

85.参考图17,所述储料仓1912的数量为四个,四个所述储料仓1912依次围绕在所述旋转盘1924上。

86.具体的,参考图17和图18,所述储料仓1912包括设置在所述旋转盘1924上的储料底座1913,竖直设置在所述储料底座1913上的滑轨1914,设置在所述滑轨1914上的滑块1915,一端与所述滑块1915固定连接的水平设置的顶杆1916,竖直设置在所述储料底座1913上的至少三个储料杆1917,所述顶杆1916设置在所述储料杆1917的间隙中,所述密封钉叠设在所述储料杆1917围成的空间内且位于所述顶杆1916的上方。通过设置在所述旋转盘1924上的储料底座1913,竖直设置在所述储料底座1913上的滑轨1914,设置在所述滑轨1914上的滑块1915,因此,通过滑块1915相对滑轨1914上下滑动,可带动顶杆1916上下滑

动;由于所述顶杆1916设置在所述储料杆1917的间隙中,所述密封钉叠设在所述储料杆1917围成的空间内且位于所述顶杆1916的上方,因此顶杆1916可带动密封钉上下滑动。

87.参考图17,所述密封钉顶升模组1918包括设置在所述安装平台1911上的顶升支座1919,设置在所述顶升支座1919上的顶升导轨1920,与所述顶升导轨1920滑动连接的顶升块,所述所述顶升块连接的顶板1922,以及驱动所述顶升块上下移动的线性驱动件。由于顶升块可在线性驱动件的驱动下沿着顶升导轨1920上下移动,因此可带动与顶升块连接的顶板1922上下移动,从而可通过所述顶板1922带动储料仓1912上的顶杆1916上下滑动。

88.所述料仓191还包括设置在所述顶升支座1919上的用于检测所述密封钉是否抬升到位的位置传感器。例如,当述密封钉顶升模组1918将所述顶杆1916抬升到一定高度时,位于储料杆1917间的密封钉到达储料杆1917的顶部,则停止抬升顶杆1916,待上钉机器人194将密封钉取走后,再继续抬升顶杆1916,使下一个密封钉位于储料杆1917的顶部,如此往复直至储料杆1917内的密封钉被上钉机器人194全部取走。

89.参考图14,所述上钉机器人194包括设置在所述焊接装置180一侧的上钉底座1941,设置在所述上钉底座1941上的上钉机械臂1942,设置在所述上钉机械臂1942上的用于拾取所述密封钉的上钉手爪1943。

90.参考图19,所述上钉手爪1943包括设置在所述上钉机械臂1942上的上钉支架1944,设置在所述上钉支架1944上的上钉气缸1945,设置在所述上钉支架1944上的导向柱1946,与所述导向柱1946滑动连接的真空吸板1947,设置在所述真空吸板1947上的吸头1948,以及套设在所述导向柱1946上且位于所述上钉支架1944和所述真空吸板1947之间的弹簧,所述上钉气缸1945用于驱动所述真空吸板1947在所述导向柱1946上上下移动。

91.所述密封钉视觉定位装置193为ccd视觉定位装置。

92.参考图20,所述圆柱电池密封钉焊接系统还包括与所述电池夹具110相对应的围绕所述旋转台120设置的检测工位,以及设置在所述检测工位用于检测电池密封钉焊接质量的检测装置240。通过设置所述检测装置240可自动对焊接后的电池的质量进行检测,进一步提高电池密封钉焊接工艺的效率。

93.所述检测装置240包括检测底座241,设置在所述检测底座241上的可沿xy方向移动的第二二轴模组242,以及设置在所述第二二轴模组242的输出端上的视觉检测组件243。所述视觉检测组件243可检测焊接密封钉后的电池的焊接情况,例如检测密封钉的表面缺陷情况、焊缝的宽度、焊缝直径等。所述视觉检测组件243为ccd视觉检测组件。

94.本实施例中,所述圆柱电池密封钉焊接系统的工作过程如下:

95.首先,通过上料装置将待焊接的电池250转运至纠偏装置210。具体的,所述第一三轴模组222驱动第一连接板223在xyz三个方向上滑动,并使第一夹爪位于所述待焊接的电池250的正上方;通过第一夹爪气缸驱动第一夹爪打开;然后通过第一三轴模组222驱动第一连接板223在xyz三个方向上滑动,并使第一夹爪夹紧所述待焊接的电池250;然后通过第一夹爪气缸驱动第一夹爪闭合,以抓取待焊接的电池250;通过所述第一旋转组件224驱动所述第一连接块、所述第一夹爪气缸228、第一夹爪227和所述第一变距气缸226转动;通过第一变距气缸226驱动第一连接块之间的间距变化;之后通过第一三轴模组222驱动第一连接板223在xyz三个方向上滑动,以使第一夹爪位于纠偏装置210上。

96.然后,纠偏装置210对所述待焊接的电池250进行纠偏。具体的,通过ccd视觉纠偏

装置219对焊接的电池进行视觉定位,以获得待焊接的电池需要偏转的角度,通过第一电池夹紧组件将电池抵靠在第三支撑架213上,通过第二电池夹紧组件217将电池抵靠在第三支撑架213上,然后通过多个旋转驱动件驱动第一夹爪组件214和第二夹爪组件215上的电池分别转动以进行旋转纠偏。

97.然后,驱动旋转台120转动,使其中一个电池夹具110位于上料工位上,上料机械手130将待焊接的电池250转运至旋转台120上的电池夹具110内。

98.然后,驱动旋转台120转动,使待焊接的电池250位于定位工位,胶塞视觉定位装置140对待焊接的电池250的胶塞位置进行拍照,输出各个电池注液孔上胶塞的位置数据。

99.然后,驱动旋转台120转动,使待焊接的电池250位于拔胶塞工位,并通过拔胶塞装置150拔除待焊接的电池的胶塞,并将拔除后的胶塞投放到废料管中。

100.其次,驱动旋转台120转动,使拔完胶塞的待焊接的电池250位于充保护气工位,并对所述待焊接的电池250进行抽真空充保护气。具体的,当待焊接的电池250移动至视觉组件164正下方时,所述移动模组162驱动抽真空注保护气装置163移开,便于视觉组件164采集待焊接的电池的图像信息,然后移动模组162根据采集的待焊接的电池的图像信息确认待焊接的电池的数量和位置并将抽真空注保护气装置163移动至待焊接的电池的上方,以便于抽真空注保护气装置163对待焊接的电池进行抽真空和注入保护气。

101.再次,驱动旋转台120转动,使注完保护气的待焊接的电池250位于激光清洗工位,通过激光清洗装置170对待焊接的电池250的注液孔的氧化层进行清洗。

102.再次,驱动旋转台120转动,使激光清洗完的待焊接的电池250位于焊接工位,密封钉输送装置190输送两个密封钉交替放在待焊接的电池250的注液孔上,焊接装置180对密封钉先点焊再满焊完成密封钉的焊接。

103.然后,焊接完后,驱动旋转台120转动,使成品电池位于检测工位;视觉检测组件243分别对电池的密封钉进行拍照检测。

104.之后,检测完成后,驱动旋转台120转动,使成品电池位于下料工位;下料装置将成品电池从下料工位上的电池夹具中取下。

105.上述实施例中,所述z轴可为竖直方向,所述xy平面可为水平面,所述沿xy方向移动是指可沿x轴方向和y轴方向移动,其中,x轴垂直于y轴。

106.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1