一种C形碟型弹簧的制备方法与流程

一种c形碟型弹簧的制备方法

技术领域

1.本发明涉及一种弹簧制备方法,具体涉及一种c形碟型弹簧的制备方法。

背景技术:

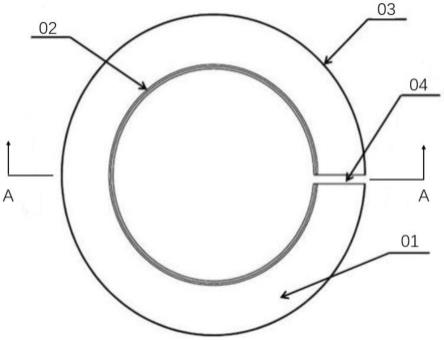

2.一种c形碟型弹簧如图1、图2所示,其包括一个设置有径向开口04的圆环状金属片01,且该圆环状金属片01的内圈02高于外圈03,沿径向的截面呈梯形;其内圈02和外圈03之间的衔接部分为平直状。

3.现有制备方法采用整块钢板通过冲压、压淬、回火等工艺制备该c形碟型弹簧,虽然工艺简单,但产生的废料较多,耗材成本较大。

技术实现要素:

4.本发明的目的是解决现有c形碟型弹簧制备方法存在耗材较多、成本较高的不足之处,而提供一种c形碟型弹簧的制备方法。

5.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

6.一种c形碟型弹簧的制备方法,其特殊之处在于,包括如下步骤:

7.步骤(1)、送线;

8.(1.1)卷制机构发出指令至送线机构,送线机构按照预设速度送出线材至送料机构;

9.(1.2)送料机构将线材输送至卷制机构,并且在输送过程中按照预设压力压紧线材;

10.步骤(2)、卷制;

11.卷制机构通过辅助工装将线材卷制成圆环结构,随后剪断机构剪断线材,形成不包括径向开口04的圆环状金属片01;

12.所述辅助工装包括中心轴,以及同轴套设在中心轴上的第一圆环和第二圆环,所述第一圆环外径等于内圈02内径,所述第二圆环外径等于外圈03外径,根据需求选择不同尺寸的第一圆环和第二圆环;所述第一圆环上表面和第二圆环下表面之间的距离等于圆环状金属片01的高度h;

13.步骤(3)、回火;

14.按照预设回火温度对步骤(2)卷制的圆环结构进行回火处理,处理时间至少40分钟;

15.步骤(4)、冲开口;

16.采用冲床和冲压模具对经过步骤(3)回火的圆环结构进行冲开口处理,形成径向开口04,即得到成品。

17.进一步地,所述步骤(2)还包括:采用焊接装置对卷制的圆环结构进行焊接,焊接点为线材的首端和末端,焊接后采用打磨装置打磨焊接口,使打磨后焊料满足预设标准;最后对焊接口进行退火;经过焊接的圆环结构在使用时不需要对外径进行限位,使用更加便

捷。

18.进一步地,步骤(2)中,所述预设标准为:打磨后焊料沿线材径向厚度不小于2mm,焊料沿线材轴向深度不大于1.5mm;用于确保焊接强度。

19.进一步地,所述线材的横截面为矩形,矩形的短边与长边之比为1:2~8;使得c形碟型弹簧更易成型,且张力更强。

20.进一步地,步骤(3)中,所述回火处理具体为:将多个圆环结构套设在回火工装上进行回火定型,所述回火工装为环状结构,回火工装外径大于圆环结构内径,用于保证圆环结构的尺寸精度。。

21.进一步地,所述步骤(2)还包括:将第一个卷制的圆环结构作为试样,根据试样调整后续卷制的圆环结构尺寸。

22.进一步地,步骤(1.1)中,所述预设速度为50mm~100mm/min;步骤(1.2)中,所述预设压力为0.4mpa~0.8mpa;步骤(2)中,所述对焊接口进行退火具体为:采用890℃~930℃对焊接口进行退火,退火时间为2s~4s;步骤(3)中,所述预设回火温度为390℃~410℃。

23.进一步地,步骤(2)中,所述焊接装置采用对焊机,所述打磨装置采用砂轮机。

24.进一步地,所述第一圆环(2)和第二圆环(3)均与中心轴(1)之间螺纹连接。

25.进一步地,还包括步骤(5)质检,具体为:

26.(5.1)对步骤(4)所得成品进行100%张力检测,张力设定为8000n以上;

27.(5.2)对步骤(4)所得成品进行圆度、平面度、内径检测;

28.(5.3)对步骤(4)所得成品进行100%载荷检测;

29.若步骤(5.1)~(5.3)均符合标准,则将该成品作为合格品,进行包装;否则作为不合格品,进行回收处理。

30.与现有技术相比,本发明的有益效果是:

31.(1)本发明公开一种c形碟型弹簧的制备方法,其采用线材经过卷制一体成型,后续经过回火定型,本发明制备的c形碟型弹簧满足产品的使用需求,并且能极大地降低耗材成本。

32.(2)本发明所公开c形碟型弹簧的制备方法通过辅助工装将线材卷制成圆环结构,该辅助工装包括中心轴、第一圆环和第二圆环,其中第一圆环和第二圆环可以根据所需卷制的碟簧尺寸自由组合。

附图说明

33.图1为现有c形碟型弹簧的结构示意图;

34.图2为图1的a-a剖视图。

35.附图标记说明如下:01-圆环状金属片;02-内圈;03-外圈;04-径向开口。

36.图3为本发明一种c形碟型弹簧的制备方法实施例中辅助工装的结构示意图;

37.图4为图3的俯视图。

38.附图标记说明如下:1-中心轴;2-第一圆环;3-第二圆环。

具体实施方式

39.下面结合附图和示例性实施例对本发明作进一步地说明。

40.一种c形碟型弹簧的制备方法,包括如下步骤:

41.本实施例中,线材选用50crv4,硬度为44~49hrc,线材横截面的尺寸为4mm*16.875mm;

42.步骤(1)、送线;

43.(1.1)卷制机构发出指令至送线机构,送线机构按照预设速度送出线材至送料机构,确保产品尺寸稳定,所述预设速度为50mm~100mm/min;

44.(1.2)送料机构将线材输送至卷制机构,并且在输送过程中按照预设压力压紧线材,所述预设压力为0.4mpa~0.8mpa;

45.步骤(2)、卷制;

46.(2.1)卷制机构通过辅助工装将线材卷制多周,卷制过程中线材会产生塑性变形,从而成为一个整体的圆环结构,随后剪断机构剪断线材,形成不包括径向开口04的圆环状金属片01;将第一个卷制的圆环结构作为试样,根据试样调整后续卷制的圆环结构尺寸;

47.参照图3和图4,所述辅助工装包括中心轴1,以及同轴套设在中心轴1上的第一圆环2和第二圆环3,所述第一圆环2和第二圆环3均与中心轴1之间采用螺纹连接;所述第一圆环2外径等于内圈02内径,所述第二圆环3外径等于外圈03外径,根据需求选择不同尺寸的第一圆环2和第二圆环3;所述第一圆环2上表面和第二圆环3下表面之间的距离等于圆环状金属片01的高度h

48.(2.2)采用对焊机对步骤(2.1)后续卷制的圆环结构进行焊接,焊接点为线材的首端和末端,焊接后采用砂轮机打磨焊接口,打磨后焊料沿线材径向厚度不小于2mm,焊料沿线材轴向深度不大于1.5mm;

49.最后对焊接口采用890℃~930℃对焊接口进行退火,退火时间为2s;

50.未经过步骤(2.2)处理的圆环结构在使用时需要对外径进行限位,经过步骤(2.2)处理的圆环结构在使用时不需要对外径进行限位;

51.步骤(3)、回火;

52.按照预设回火温度对步骤(2)卷制的圆环结构进行回火处理,处理过程中将圆环结构套设在回火工装上,回火工装外径大于圆环结构内径,可以保证圆环结构的尺寸精度;处理时间为40分钟,所述预设回火温度为390℃~410℃;

53.步骤(4)、冲开口;

54.采用冲床和冲压模具对经过步骤(3)回火的圆环结构进行冲开口处理,形成径向开口04,即得到成品;

55.步骤(5)、质检;

56.(5.1)对步骤(4)所得成品进行100%张力检测,张力设定为8000n以上;本实施例产品张力为16500n;

57.(5.2)对步骤(4)所得成品进行圆度、平面度、内径检测;

58.(5.3)对步骤(4)所得成品进行100%载荷检测;

59.若步骤(5.1)~(5.3)均符合标准,则将该成品作为合格品,进行包装;否则作为不合格品,进行回收处理。

60.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分

技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1