一种带自动补正的多功能高效率刀具长度测量控制方法与流程

1.本发明属于刀具测量技术领域,尤其是涉及一种带自动补正的多功能高效率刀具长度测量控制方法。

背景技术:

2.近年来,随着加工中心的快速发展,机床加工设备除了要求稳定性之外,很多机床厂家把高速高效率作为机床的一大亮点,大多数厂商都在伺服电机性能、换刀时间减小进行不断的优化,而对刀具的测量效率没有一套完整的控制;对不同直径、不同长度、刀具折断、刀具磨损检测无法高效率的测量。

技术实现要素:

3.本发明的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及其他说明书附图中所特别指出的结构来实现和获得。

4.本发明的目的在于克服上述不足,提供一种带自动补正的多功能高效率刀具长度测量控制方法进行刀具折断检测防止产生废品,进行刀具磨损补正提高产品精度,缩短机床辅助时间、提高生产效率。

5.为实现上述目的,本发明的技术解决方案是:一种带自动补正的多功能高效率刀具长度测量控制方法,步骤包括:

6.s1:根据工件实际情况确定对刀模式;

7.s2:根据选择的模式对刀具进行读取判断;

8.s3:根据读取判断的数值让z轴定位到对刀仪指定距离计算刀具的测量值;

9.s4:根据已知的刀具半径,进行自动偏置测量。

10.在一些实施例中,s1步骤中对刀模式为int_s1:绝对刀具长度测量、int_s2:相对刀具长度测量和int_s3:刀具破损检测。

11.在一些实施例中,s2步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式,判断是否为临时刀长,若否则为临时刀长为最长刀,然后再判断刀具是否为大刀径,若是则z轴向偏移。

12.在一些实施例中,s2步骤中启动int_s3:刀具破损检测读取刀具长度偏置值到系统变量。

13.在一些实施例中,s3步骤中z轴快速定位到对刀仪上方的指定距离,然后慢速下降到对刀仪表面计算刀具测量值。

14.在一些实施例中,s3步骤中其对刀模式为int_s3:刀具破损检测时,z轴快速上升,并且判断当前刀长与变量的差值是否在范围内,若为否则输出刀具磨损量报警更换刀具。

15.在一些实施例中,s4步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式时,则需要根据选择的具体对刀模式来计算刀具的绝对刀长或z轴到工件表面

的相对刀长,然后计算出刀具长度的偏置值,然后z轴上升完成测量。

16.在一些实施例中,s4步骤中启动int_s3:刀具破损检测,当变量的差值在范围内时,读取刀具的磨损量并写入刀偏磨损量,然后生成新的刀具偏置值,再根据新的刀长加工。

17.在一些实施例中,s2步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式时,根据实际情况判断是否需要暂停,若是程序执行暂停指令,确认完成,重新启动后继续操作。

18.通过采用上述的技术方案,本发明的有益效果是:

19.1、快速测量、修正刀具长度,避免手工对刀的人为介入误差。

20.2、进行刀具折断检测防止产生废品,进行刀具磨损补正提高产品精度,缩短机床辅助时间、提高生产效率。

21.3、指定临时物理刀具长度,缩短对刀的距离。

22.4、可以进行大刀径刀具测量,长度测量与磨损检查集成一起,测量绝对刀长与相对刀长集成一起,可以选择暂停。

23.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

24.无疑的,本发明的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

25.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。

27.在附图中,相同的部件使用相同的附图标记,并且附图是示意性的,并不一定按照实际的比例绘制。

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一个或数个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据此类附图获得其他的附图。

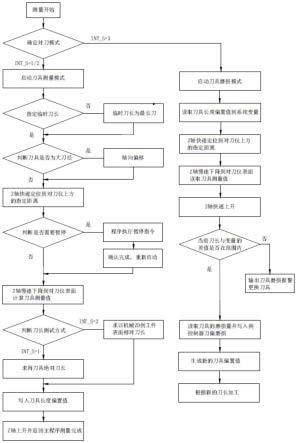

29.图1为一种带自动补正的多功能高效率刀具长度测量控制方法的测量示意图;

30.图2为一种带自动补正的多功能高效率刀具长度测量控制方法的动作流程图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施方式对本发明进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,但并不用于限定本发明。

32.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描

述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

33.参照图1-2,图1为一种带自动补正的多功能高效率刀具长度测量控制方法的测量示意图;

34.图2为一种带自动补正的多功能高效率刀具长度测量控制方法的动作流程图

35.本实施例提供了一种带自动补正的多功能高效率刀具长度测量控制方法,步骤包括:

36.s1:根据工件实际情况确定对刀模式,通过将需要测量的工件即刀具放在机器中,再根据实际刀具的情况来选择对刀的模式,以便能快速的进行测量;

37.s2:根据选择的模式对刀具进行读取判断,将读取的值来进行能快速的进行下一步的操作;

38.s3:根据读取判断的数值让z轴定位到对刀仪指定距离计算刀具的测量值,让机器上的z轴快速移动到指定的距离通过对刀仪快速进行测量,提高工作效率;

39.s4:根据已知的刀具半径,进行自动偏置测量,通过已知的刀具半径计算出的结果来进行修正、更换等操作。

40.根据一些实施例,可选的,s1步骤中对刀模式为int_s1:绝对刀具长度测量、int_s2:相对刀具长度测量和int_s3:刀具破损检测。多种选择便于更高效进行刀具的测量。

41.根据一些实施例,可选的,s2步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式,判断是否为临时刀长,若否则为临时刀长为最长刀,然后再判断刀具是否为大刀径,若是则z轴向偏移。可以指定临时物理刀具长度,缩短对刀的距离

42.根据一些实施例,可选的,s2步骤中启动int_s3:刀具破损检测读取刀具长度偏置值到系统变量。用于记录刀具的偏置值。

43.根据一些实施例,可选的,s3步骤中z轴快速定位到对刀仪上方的指定距离,然后慢速下降到对刀仪表面计算刀具测量值。避免速度太快无法精准进行测量。

44.根据一些实施例,可选的,s3步骤中其对刀模式为int_s3:刀具破损检测时,z轴快速上升,并且判断当前刀长与变量的差值是否在范围内,若为否则输出刀具磨损量报警更换刀具。这样可以进行快速判断刀具磨损程度缩短机床辅助时间、提高生产效率。

45.根据一些实施例,可选的,s4步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式时,则需要根据选择的具体对刀模式来计算刀具的绝对刀长或z轴到工件表面的相对刀长,然后计算出刀具长度的偏置值,然后z轴上升完成测量。能指定临时物理刀具长度,缩短对刀的距离。

46.根据一些实施例,可选的,s4步骤中启动int_s3:刀具破损检测,当变量的差值在范围内时,读取刀具的磨损量并写入刀偏磨损量,然后生成新的刀具偏置值,再根据新的刀长加工。能快速判断磨损量进行偏置补偿生成新的程序再重新加工。

47.根据一些实施例,可选的,s2步骤中启动int_s1:绝对刀具长度测量或int_s2:相对刀具长度测量模式时,根据实际情况判断是否需要暂停,若是程序执行暂停指令,确认完

成,重新启动后继续操作。便于操作后有特殊情况可以选择暂停,不需要重新开始执行操作,节省测量时间。

48.应该理解的是,本发明所公开的实施例不限于这里所公开的特定处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的此类特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

49.说明书中提到的“实施例”意指结合实施例描述的特定特征、或特性包括在本发明的至少一个实施例中。因此,说明书通篇各个地方出现的短语或“实施例”并不一定均指同一个实施例。

50.此外,所描述的特征或特性可以任何其他合适的方式结合到一个或多个实施例中。在上面的描述中,提供一些具体的细节,例如厚度、数量等,以提供对本发明的实施例的全面理解。然而,相关领域的技术人员将明白,本发明无需上述一个或多个具体的细节便可实现或者也可采用其他方法、组件、材料等实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1