一种DS轧机成套设备及其板形控制的轧制工艺

一种ds轧机成套设备及其板形控制的轧制工艺

技术领域

1.本发明涉及板材轧制成形装备及工艺技术领域,尤其涉及一种ds轧机成套设备及其板形控制的轧制工艺。

背景技术:

2.近年来,不对称轧制技术在国内外得到快速发展,不对称轧制包括蛇形轧制、交叉轧制、异步轧制等,而蛇形轧制和交叉轧制是近年来研究改善板材轧制渗透性和板形不良问题的热点问题,蛇形轧制最早是为改进异步轧制轧后弯曲问题演变来的轧制方式,蛇形轧制在异步轧制的基础上增加工作辊间的横向错位,利用工作辊之间的横向错位产生的反弯力改善异步轧制过程中的板材弯曲问题。而交叉轧制是利用轧辊交叉改变辊缝形状,轧辊交叉后轧辊边部的辊缝变大,增加了轧制过程中的板凸度控制范围。利用蛇形轧制可增加板材的心部应变,进一步提高板材轧后的力学性能,而利用交叉轧制可增加板材轧制过程中板凸度的调节能力,改善轧后的板材不良问题。

3.对于蛇形轧制和交叉轧制需要经常在轧制过程中利用轧机设备调整辊速比、横向错位量、交叉角等工艺参数,所以对轧机的稳定性和刚度提出了很高的要求,八辊轧机相比于四辊轧机的结构刚度和工作稳定性更好,但现在对于蛇形轧制和交叉轧制的八辊轧机结构较少。虽然蛇形轧制和交叉轧制对轧制板材具有很好的发展前景,但是现在对于这两种轧制工艺的协同工艺研究也较少。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种ds轧机成套设备及其板形控制的轧制工艺,采用ds蛇形轧制、ds同步轧制、ds交叉轧制和ds蛇形交叉协同轧制相结合的轧制方案,能够有效保持轧后板形良好和提高轧制渗透性。

5.本发明采用的技术方案如下:

6.本发明所提出的一种ds轧机成套设备,包括ds轧机、参数调节装置、换辊装置、混联式平衡装置和八辊式转盘车;

7.所述ds轧机包括轧机机架、支撑辊轴承座、工作辊轴承座、侧推辊轴承座、上支撑辊、上工作辊、上侧推辊、下工作辊、下支撑辊和下侧推辊;所述轧机机架间隔一定距离对称设置;所述上支撑辊、上工作辊、上侧推辊、下工作辊、下支撑辊和下侧推辊依次设置在轧机机架的两侧之间;所述上支撑辊和下支撑辊的两端分别通过支撑辊轴承座与轧机机架连接;所述上工作辊和下工作辊的两端分别通过工作辊轴承座与轧机机架连接;所述上侧推辊有两个,分别分布在上工作辊的两侧,上侧推辊靠近轧机机架的一侧分别通过上侧推辊轴承座与轧机机架连接,上侧推辊另一侧通过上侧推辊轴承座与上工作辊轴承座连接;所述下侧推辊有两个,分别分布在下工作辊的两侧,下侧推辊靠近轧机机架的一侧通过下侧推辊轴承座与轧机机架连接,下侧推辊的另一侧通过下侧推辊轴承座与下工作辊轴承座连接,所述上下侧推辊均是有槽辊,每个侧推辊有五个凹槽;所述上支撑辊连接上电机,所述

下支撑辊连接下电机,轧辊靠近电机的一端称为传动端,轧辊远离电机的一端称为操作端,支撑辊利用摩擦力带动工作辊转动,工作辊利用摩擦力带动侧推辊转动,当工作辊辊速比出现传动误差而不等于设定异速比时,分别调节两个电机转速使辊速比保持设定异速比;所述上侧推辊推动上工作辊,使得上工作辊分别沿上支撑辊轴线圆周转动或者上工作辊沿着上下支撑辊中心点连线转动,所述下侧推辊推动下工作辊,使得下工作辊分别沿下支撑辊轴线圆周转动或者下工作辊沿着上下支撑辊中心点连线转动;所述上工作辊分别沿上支撑辊轴线圆周转动时,上工作辊发生水平偏移和竖直偏移,上工作辊传动端和操作端的水平偏移的位移方向和数值上均相等,所述下工作辊分别沿下支撑辊轴线圆周转动时,下工作辊发生水平偏移和竖直偏移,下工作辊传动端和操作端的水平偏移的位移方向和数值上均相等;所述上工作辊沿着上下支撑辊中心点连线转动时,上工作辊传动端和操作端的水平偏移的位移的方向相反但数值相等,所述下工作辊沿着上下支撑辊中心点连线转动时,下工作辊传动端和操作端的水平偏移的位移的方向相反但数值相等;所述上工作辊沿上支撑辊轴线圆周转动和下工作辊沿下支撑辊轴线圆周转动后,过上工作辊中心的竖直线和过下工作辊中心的竖直线不重合并且上下工作辊辊速比不为1时形成ds蛇形轧制;所述上工作辊沿上支撑辊轴线圆周转动和下工作辊沿下支撑辊轴线圆周转动后,过上工作辊中心的竖直线和过下工作辊中心的竖直线重合并且上下工作辊辊速比为1时形成ds同步轧制;所述上工作辊沿着上下支撑辊中心点连线转动和下工作辊沿着上下支撑辊中心点连线转动后,上工作辊轴线和下工作辊轴线的夹角不为0时形成ds交叉轧制;所述上工作辊同时进行沿上支撑辊轴线圆周转动后和沿着上下支撑辊中心点连线转动,下工作辊同时进行沿下支撑辊轴线圆周转动后和沿着上下支撑辊中心点连线转动后,同时满足过上工作辊中心的竖直线和过下工作辊中心的竖直线不重合、上下工作辊辊速比不为1、上下工作辊轴线的夹角不为0这三个条件时形成ds蛇形交叉协同轧制;所述ds蛇形轧制和ds蛇形交叉协同轧制中上下工作辊之间的横向错位量均为上下工作辊中心点的水平距离,所述ds交叉轧制和ds蛇形交叉协同轧制中上下工作辊之间的的交叉角均为上下工作辊轴线的夹角;

8.所述参数调节装置包括垂直液压缸、偏移液压缸和转动杆;所述垂直液压缸设置在轧机机架的顶部,并位于上支撑辊顶部;所述偏移液压缸可同时进行沿竖直方向的升降直线移动和沿板坯轧制方向的往复直线移动;所述偏移液压缸分别设置在侧推辊轴承座靠近轧机机架的一侧,且所述偏移液压缸一端与轧机机架连接,另一端与侧推辊轴承座的侧面贴合;所述转动杆分别连接在同侧的侧推辊轴承座和工作辊轴承座的中心之间;

9.所述换辊装置包括支撑辊辊道、工作辊辊道、侧推辊辊道、支撑辊辊道液压缸、工作辊辊道液压缸和侧推辊辊道液压缸;所述支撑辊辊道液压缸的底部与支撑辊辊道连接固定,所述工作辊辊道液压缸的底部与工作辊辊辊道连接固定,所述侧推辊辊道液压缸的底部与侧推辊辊辊道连接固定;所述支撑辊辊道分别设置在上支撑辊下部两侧和下支撑辊下部两侧,所述支撑辊辊道两端分别通过支撑辊辊道液压缸控制其沿板坯轧制方向伸缩;所述工作辊辊道分别设置在上工作辊下部两侧和下工作辊下部两侧,所述工作辊辊道两端分别通过工作辊辊道液压缸控制其沿板坯轧制方向伸缩;所述侧推辊辊道分别设置在上侧推辊下部靠近轧机机架的一侧和下侧推辊下部靠近轧机机架的一侧,所述侧推辊辊道两端分别通过侧推辊辊道液压缸控制其沿板坯轧制方向伸缩;

10.所述混联式平衡装置包括弹簧、活塞杆、弹性胶体、单向阀、缸体;所述混联式平衡

装置共有两个,分别分布在上支撑辊轴承座的上方;所述弹簧共有三个,三个弹簧并联后再与弹簧底部的缸体串联;所述缸体内部充满弹性胶体;所述单向阀在缸体顶部的侧面,通过单向阀填充弹性胶体,将容器中弹性胶体进行预压缩,从而建立缸体内部的初始压力;所述活塞缸与上支撑辊轴承座连接,所述活塞缸在缸体内部可伸缩移动,当ds轧机工作时产生振动时,弹簧和活塞杆通过竖直方向的伸缩移动承载ds轧机工作振动产生的不稳定载荷;

11.所述八辊式转盘车包括轧辊吸盘、上支撑辊通道、下支撑辊通道、上工作辊通道、下工作辊通道、上侧推辊通道、下侧推辊通道、承载板、回转台、横移滑道和小车机架;所述轧辊吸盘为圆柱形电磁式吸盘,轧辊吸盘安装在上下支撑辊通道、上下工作辊通道和上下侧推辊通道的中间,八辊式转盘车共有十六个轧辊吸盘,分别用来吸住八个需要从轧机机架撤出的轧辊和八个需要推入轧机机架的待命轧辊,所述轧辊吸盘可沿轧辊轴线方向往复平移,所述回转台位于横移滑道的上方,所述回转台可使八辊式转盘车沿着回转台圆心转动,所述横移滑道位于小车机架底部,所述横移滑道可使八辊式转盘车整体沿板坯轧制方向往复平移;在撤辊时,所述八辊式转盘车提前装好待命支撑辊、待命工作辊和待命侧推辊,所述八辊式转盘车利用横移滑道平移到轧机机架的操作端,所述轧辊吸盘分别对准上下支撑辊轴承座、上下工作辊轴承座和上下侧推辊轴承座,轧辊吸盘通电利用磁力将八个轧辊沿轧辊辊道抽出,随着轧辊吸盘分别平移到上下支撑辊轴承座、上下工作辊轴承座和上下侧推辊轴承座中,此时回转台使八辊式转盘车整体沿着回转台圆心顺时针转动90度,待命支撑辊、待命工作辊和待命侧推辊随着轧辊吸盘推入轧辊辊道中,然后回转台使八辊式转盘车整体沿着回转台圆心逆时针转动90度,最后横移滑道使八辊式转盘车整体沿板坯轧制方向平移远离轧机机架。

12.进一步的,所述转动杆为可伸缩的液压杆,且其内部安装有加速度传感器,所述转动杆可与工作辊轴承座完全分离和重新连接,所述转动杆可将长度缩短至小于侧推辊轴承座半径;在ds轧机工作时,加速度传感器实时测量转动杆的加速度变化。

13.进一步的,所述上下工作辊之间的横向错位量模型为

14.s

x

=|(r+r-f1)sinθ

1-(-1)m(r+r-f2)sinθ2+λ1λ2e1e2|

15.其中,θ1为上工作辊与上支撑辊中心点连线在过上支撑辊中心的竖直线所夹锐角,θ2为下工作辊与下支撑辊中心点连线在过下支撑辊中心的竖直线所夹锐角,当上工作辊的中心点和下工作辊中心点水平偏移的位移方向相同时m=0,当上工作辊的中心点和下工作辊中心点水平偏移的位移方向相反时m=1,当仅有一个工作辊的中心点进行了水平偏移运动时m=0,并且θ1≥0,θ2≥0;s

x

为上下工作辊之间的横向错位量,r为支撑辊投入工作前的原始半径,r为工作辊半径投入工作前的原始半径,f1为ds轧机工作辊与支撑辊辊系变形所产生的上工作辊辊身中点处的辊缝值增量,f2为ds轧机工作辊与支撑辊辊系变形所产生的下工作辊辊身中点处的辊缝值增量;e1为两个上侧推辊的凸度之和,e2为两个下侧推辊的凸度之和,λ1为两个上侧推辊的凸度影响系数之和,λ2为两个下侧推辊的凸度影响系数之和。

16.进一步的,所述上下工作辊之间的交叉角模型为

17.γ=|α1+(-1)nα2|

18.其中,γ为上下工作辊之间的交叉角,α1为上工作辊沿着上下支撑辊中心点连线的转动角度,α2为下工作辊沿着上下支撑辊中心点连线的转动角度,当上工作辊沿着上下

支撑辊中心点连线的转动方向和下工作辊沿着上下支撑辊中心点连线的转动方向相同时n=1,当上工作辊沿着上下支撑辊中心点连线的转动方向和下工作辊沿着上下支撑辊中心点连线的转动方向相反时n=0,当仅有一个工作辊沿着上下支撑辊中心点连线的转动时n=1,并且α1≥0,α2≥0。

19.一种利用ds轧机成套设备进行板形控制的轧制工艺,所述方法包括以下步骤:s1、生产连铸坯;s2、连铸坯加热;s3、高压水除磷;s4、粗轧ds蛇形轧制;s5、粗轧ds蛇形交叉协同轧制;s6、粗轧ds交叉轧制;s7、粗轧ds同步轧制;s8、精轧ds蛇形交叉协同轧制;s9、精轧ds交叉轧制;s10、精轧ds同步轧制;s11、冷却;s12、矫直、剪切;s13、退火处理;

20.所述步骤s4至s7的具体过程如下:收集板材粗轧阶段可逆轧制的工艺、板带和轧机参数;第一道次对板材进行粗轧ds蛇形轧制,每一道次轧制后检测板凸度,板凸度小于5mm时,下一道次继续粗轧ds蛇形轧制,在检测板凸度在5至15mm时,下一道次进行粗轧ds蛇形交叉协同轧制改善板形;当检测板凸度大于15mm时,下一道次进行粗轧ds交叉轧制改善板形,共轧制九道次;第十至十四道次进行粗轧ds同步轧制;

21.所述步骤s8至s10的具体过程如下:收集板材连轧的工艺、板带、轧机参数;第一、二道次采用精轧ds蛇形交叉协同轧制,第三、四道次采用精轧ds交叉轧制,第五到七道次采用精轧ds同步轧制。

22.进一步的,所述步骤s4至s7采用一架ds轧机进行可逆轧制;所述步骤s8至s10采用七架ds轧机进行连轧,该阶段ds蛇形轧制、ds蛇形交叉协同轧制、ds交叉轧制导致的板材轧制张力不稳定通过活套控制补偿调节。

23.本发明与现有技术相比具有以下有益效果:

24.1、本发明将传统轧机改为ds轧机,ds轧机采用八个轧辊,包括两个工作辊、两个支撑辊、四个侧推辊,上下侧推辊位于上下工作辊的两侧。ds轧机上下工作辊之间横向错位量由上下侧推辊分别推动上下工作辊,使上下工作辊分别沿上下支撑辊轴线圆周转动调节,ds轧机上下工作辊之间交叉角由上下侧推辊分别推动上下工作辊,使上下工作辊沿上下支撑辊中心点的连线圆周转动调节。ds轧机压下量由上下工作辊分别沿上下支撑辊轴线圆周转动和上支撑辊竖直压下共同参与调节,由上下支撑辊连接电机带动工作辊和侧推辊转动,ds轧机通过调节辊速比、工作辊之间横向错位量、工作辊之间交叉角,实现ds蛇形轧制、ds同步轧制、ds交叉轧制和ds蛇形交叉协同轧制这四种轧制方式;

25.2、本发明采用混联式平衡装置,利用并联弹簧和弹性胶体活塞缸串联,可抑制轧机工作振动;八辊式转盘车,利用回转台可实现ds轧机八个轧辊快速同时更换,换辊时间比传统横移式换辊小车更短,提高了换辊效率。

26.3、本发明采用ds轧机实现板形控制的轧制工艺,在粗轧阶段通过粗轧ds蛇形轧制、粗轧ds蛇形交叉协同轧制、粗轧ds交叉轧制和粗轧ds同步轧制相结合的工艺方式进行轧制中厚板,在精轧阶段通过精轧ds蛇形交叉协同轧制、精轧ds交叉轧制和精轧ds同步轧制和相结合的工艺方式进行轧制薄板。利用本发明的工艺方式既能改善轧后板凸度较差的问题,又能可以进一步提高轧制应变,提高板材轧后力学性能。

附图说明

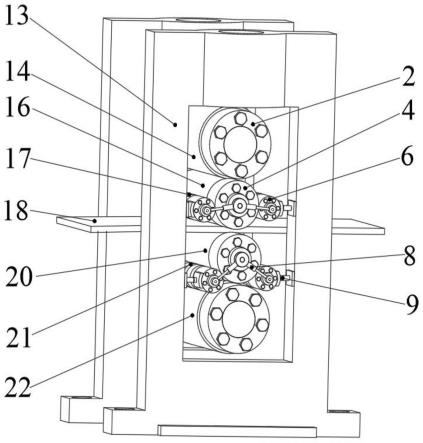

27.图1为本发明一种ds轧机成套设备的整体结构示意图;

28.图2为本发明参数调节装置和换辊装置结构示意图;

29.图3为本发明混联式平衡装置的结构示意图;

30.图4为本发明八辊式转盘车的结构示意图;

31.图5为本发明撤辊时八辊式转盘车与ds轧机的位置示意图;

32.图6为本发明工艺方法的整体流程示意图;

33.图7为本发明粗轧ds蛇形轧制的示意图;

34.图8为本发明粗轧ds同步轧制的示意图;

35.图9为本发明粗轧ds交叉轧制的示意图;

36.图10为本发明粗轧ds蛇形交叉协同轧制的示意图;

37.图11为本发明粗轧阶段的轧制过程流程图;

38.图12为本发明精轧阶段的轧制过程示意图。

39.其中,附图标记:1-垂直液压缸;2-支撑辊轴承座;3-支撑辊辊道液压缸;4-工作辊轴承座;5-工作辊辊道液压缸;6-侧推辊轴承座;7-侧推辊辊道液压缸;8-转动杆;9-偏移液压缸;10-支撑辊辊道;11-工作辊辊道;12-侧推辊辊道;13-轧机机架;14-上支撑辊;15-上电机;16-上工作辊;17-上侧推辊;18-板坯;19-下电机;20-下工作辊;21-下侧推辊;22-下支撑辊;23-加速度传感器;24-弹簧;25-缸体;26-单向阀;27-弹性胶体;28-活塞杆;29-横移滑道;30-轧辊吸盘;31-上支撑辊通道;32-上工作辊通道;33-上侧推辊通道;34-承载板;35-下侧推辊通道;36-下工作辊通道;37-下支撑辊通道;38-小车机架;39-回转台;40-待命支撑辊;41-待命工作辊;42-待命侧推辊;f1~f7-精轧阶段第一道次至第七道次。

具体实施方式

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

41.需要说明的是,在本发明的描述中,术语“上”、“下”、“顶部”、“底部”、“前”、“后”、“一侧”、“另一侧”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置或元件必须具有特定的方位、以特定的方位构造和操作。

42.参见附图1至5,给出了本发明所提出的一种ds轧机成套设备的一个实施例的具体结构。所述设备包括ds轧机、参数调节装置、换辊装置、混联式平衡装置和八辊式转盘车;其中,图4和图5中以垂直于轧制方向的平面为主视图所在的平面;

43.所述ds轧机包括轧机机架13、支撑辊轴承座2、工作辊轴承座4、侧推辊轴承座6、上支撑辊14、上工作辊16、上侧推辊17、下工作辊20、下支撑辊22和下侧推辊21;所述轧机机架13间隔一定距离对称设置;所述上支撑辊14、上工作辊16、上侧推辊17、下工作辊20、下支撑辊22和下侧推辊21依次在轧机机架13的两侧之间;所述上支撑辊14和下支撑辊22的两端分别通过支撑辊轴承座2与轧机机架13连接;所述上工作辊16和下工作辊20的两端分别通过工作辊轴承座4与轧机机架13连接;所述上侧推辊17有两个,分别分布在上工作辊16的两侧,上侧推辊17靠近轧机机架13的一侧分别通过上侧推辊轴承座与轧机机架13连接,上侧

推辊17另一侧通过上侧推辊轴承座与上工作辊轴承座连接;所述下侧推辊21有两个,分别分布在下工作辊20的两侧,下侧推辊21靠近轧机机架13的一侧通过下侧推辊轴承座与轧机机架13连接,下侧推辊21的另一侧通过下侧推辊承座与下工作辊轴承座连接,所述上下侧推辊均是有槽辊,每个侧推辊有五个凹槽;所述上支撑辊14连接上电机15,所述下支撑辊22连接下电机19,轧辊靠近电机的一端称为传动端,轧辊远离电机的一端称为操作端,支撑辊利用摩擦力带动工作辊转动,工作辊利用摩擦力带动侧推辊转动,当工作辊辊速比出现传动误差而不等于设定异速比时,分别调节两个电机转速使辊速比保持设定异速比;所述上侧推辊17推动上工作辊16,使得上工作辊16分别沿上支撑辊14轴线圆周转动或者上工作辊16沿着上下支撑辊中心点连线转动,所述下侧推辊21推动下工作辊20,使得下工作辊20分别沿下支撑辊22轴线圆周转动或者下工作辊20沿着上下支撑辊中心点连线转动;所述上工作辊16分别沿上支撑辊14轴线圆周转动时,上工作辊16发生水平偏移和竖直偏移,上工作辊16传动端和操作端的水平偏移的位移方向和数值上均相等,所述下工作辊20分别沿下支撑辊22轴线圆周转动时,下工作辊20发生水平偏移和竖直偏移,下工作辊20传动端和操作端的水平偏移的位移方向和数值上均相等;所述上工作辊16沿着上下支撑辊中心点连线转动时,上工作辊16传动端和操作端的水平偏移的位移的方向相反但数值相等,所述下工作辊20沿着上下支撑辊中心点连线转动时,下工作辊20传动端和操作端的水平偏移的位移的方向相反但数值相等;所述上工作辊16沿上支撑辊14轴线圆周转动和下工作辊20沿下支撑辊22轴线圆周转动后,过上工作辊16中心的竖直线和过下工作辊20中心的竖直线不重合并且上下工作辊辊速比不为1时形成ds蛇形轧制;所述上工作辊16沿上支撑辊14轴线圆周转动和下工作辊20沿下支撑辊22轴线圆周转动后,过上工作辊16中心的竖直线和过下工作辊20中心的竖直线重合并且上下工作辊辊速比为1时形成ds同步轧制;所述上工作辊16沿着上下支撑辊中心点连线转动和下工作辊20沿着上下支撑辊中心点连线转动后,上工作辊16轴线和下工作辊20轴线的夹角不为0时形成ds交叉轧制;所述上工作辊16同时进行沿上支撑辊14轴线圆周转动后和沿着上下支撑辊中心点连线转动,下工作辊20同时进行沿下支撑辊22轴线圆周转动后和沿着上下支撑辊中心点连线转动后,同时满足过上工作辊16中心的竖直线和过下工作辊20中心的竖直线不重合、上下工作辊辊速比不为1、上下工作辊轴线的夹角不为0这三个条件时形成ds蛇形交叉协同轧制;所述ds蛇形轧制和ds蛇形交叉协同轧制中上下工作辊之间的横向错位量均为上下工作辊中心点的水平距离,所述ds交叉轧制和ds蛇形交叉协同轧制中上下工作辊之间的的交叉角均为上下工作辊轴线的夹角。

44.所述参数调节装置包括垂直液压缸1、偏移液压缸9和转动杆8;所述垂直液压缸1设置在轧机机架13的顶部,并位于上支撑辊14顶部;所述偏移液压缸9可同时进行沿竖直方向的升降直线移动和沿板坯18轧制方向的往复直线移动;所述偏移液压缸9分别设置在侧推辊轴承座6靠近轧机机架13的一侧,且所述偏移液压缸9一端与轧机机架13连接,另一端与侧推辊轴承座6的侧面贴合;所述转动杆8分别连接在同侧的侧推辊轴承座6和工作辊轴承座4的中心之间;

45.所述换辊装置包括支撑辊辊道10、工作辊辊道11、侧推辊辊道12、支撑辊辊道液压缸3、工作辊辊道液压缸5和侧推辊辊道液压缸7;所述支撑辊辊道液压缸3的底部与支撑辊辊道10连接固定,所述工作辊辊道液压缸5的底部与工作辊辊道11连接固定,所述侧推辊辊道液压缸7的底部与侧推辊辊道12连接固定;所述支撑辊辊道10分别设置在上支撑辊14下

部两侧和下支撑辊22下部两侧,所述支撑辊辊道10两端分别通过支撑辊辊道液压缸3控制其沿板坯18轧制方向伸缩;所述工作辊辊道11分别设置在上工作辊16下部两侧和下工作辊20下部两侧,所述工作辊辊道11两端分别通过工作辊辊道液压缸5控制其沿板坯18轧制方向伸缩。所述侧推辊辊道12分别设置在上侧推辊17下部靠近轧机机架13的一侧和下侧推辊21下部靠近轧机机架13的一侧,所述侧推辊辊道12两端分别通过侧推辊辊道液压缸7控制其沿板坯18轧制方向伸缩;

46.所述混联式平衡装置包括弹簧24、活塞杆28、弹性胶体27、单向阀26、缸体25;所述混联式平衡装置共有两个,分别分布在上支撑辊轴承座的上方;所述弹簧共有三个,三个弹簧并联后再与弹簧底部的缸体25串联;所述缸体25内部充满弹性胶体27;所述单向阀26在缸体25顶部的侧面,通过单向阀26填充弹性胶体27,将容器中弹性胶体27进行预压缩,从而建立缸体25内部的初始压力;所述活塞杆28与上支撑辊轴承座连接,所述活塞杆28在缸体25内部可伸缩移动,当ds轧机工作时产生振动时,弹簧24和活塞杆28通过竖直方向的伸缩移动承载ds轧机工作振动产生的不稳定载荷;

47.所述八辊式转盘车包括轧辊吸盘30、上支撑辊通道31、下支撑辊通道37、上工作辊通道32、下工作辊通道36、上侧推辊通道33、下侧推辊通道35、承载板34、回转台39、横移滑道29和小车机架38;所述轧辊吸盘30为圆柱形电磁式吸盘,轧辊吸盘30安装在上下支撑辊通道、上下工作辊通道和上下侧推辊通道的中间,八辊式转盘车共有十六个轧辊吸盘30,分别用来吸住八个需要从轧机机架13撤出的轧辊和八个需要推入轧机机架13的待命轧辊,所述轧辊吸盘30可沿轧辊轴线方向往复平移,所述回转台39位于横移滑道29的上方,所述回转台39可使八辊式转盘车沿着回转台39圆心转动,所述横移滑道29位于小车机架38底部,所述横移滑道29可使八辊式转盘车整体沿板坯18轧制方向往复平移;在撤辊时,所述八辊式转盘车提前装好待命支撑辊40、待命工作辊41和待命侧推辊42,所述八辊式转盘车利用横移滑道29平移到轧机机架13的操作端,所述轧辊吸盘30分别对准上下支撑辊轴承座、上下工作辊轴承座和上下侧推辊轴承座,轧辊吸盘30通电利用磁力将八个轧辊沿轧辊辊道抽出,随着轧辊吸盘30分别平移到上下支撑辊轴承座、上下工作辊轴承座和上下侧推辊轴承座中,此时回转台39使八辊式转盘车整体沿着回转台39圆心顺时针转动90度,待命支撑辊40、待命工作辊41和待命侧推辊42随着轧辊吸盘30推入轧辊辊道中,然后回转台39使八辊式转盘车整体沿着回转台39圆心逆时针转动90度,最后横移滑道29使八辊式转盘车整体沿板坯18轧制方向平移远离轧机机架13。

48.其中,所述转动杆8为可伸缩的液压杆,且其内部安装有加速度传感器23,所述转动杆8可与工作辊轴承座4完全分离和重新连接,所述转动杆8可将长度缩短至小于侧推辊轴承座6半径;在ds轧机工作时,加速度传感器23实时测量转动杆8的加速度变化。

49.所述上工作辊16和下工作辊20之间的横向错位量模型为

50.s

x

=|(r+r-f1)sinθ

1-(-1)m(r+r-f2)sinθ2+λ1λ2e1e2|

51.其中,θ1为上工作辊16与上支撑辊14中心点连线在过上支撑辊14中心的竖直线所夹锐角,θ2为下工作辊20与下支撑辊22中心点连线在过下支撑辊22中心的竖直线所夹锐角,当上工作辊16的中心点和下工作辊20中心点水平偏移的位移方向相同时m=0,当上工作辊16的中心点和下工作辊20中心点水平偏移的位移方向相反时m=1,当仅有一个工作辊的中心点进行了水平偏移运动时m=0,并且θ1≥0,θ2≥0;s

x

为上下工作辊之间的横向错位

量,r为支撑辊投入工作前的原始半径,r为工作辊半径投入工作前的原始半径,f1为ds轧机工作辊与支撑辊辊系变形所产生的上工作辊16辊身中点处的辊缝值增量,f2为ds轧机工作辊与支撑辊辊系变形所产生的下工作辊20辊身中点处的辊缝值增量;e1为两个上侧推辊17的凸度之和,e2为两个下侧推辊21的凸度之和,λ1为两个上侧推辊17的凸度影响系数之和,λ2为两个下侧推辊21的凸度影响系数之和。

52.所述上工作辊16和下工作辊20之间的交叉角模型为

53.γ=|α1+(-1)nα2|

54.其中,γ为上下工作辊之间的交叉角,α1为上工作辊16沿着上下支撑辊中心点连线的转动角度,α2为下工作辊20沿着上下支撑辊中心点连线的转动角度,当上工作辊16沿着上下支撑辊中心点连线的转动方向和下工作辊20沿着上下支撑辊中心点连线的转动方向相同时n=1,当上工作辊16沿着上下支撑辊中心点连线的转动方向和下工作辊20沿着上下支撑辊中心点连线的转动方向相反时n=0,当仅有一个工作辊沿着上下支撑辊中心点连线的转动时n=1,并且α1≥0,α2≥0。

55.一种采用ds轧机成套设备进行板形控制的轧制工艺,轧制工艺的整体流程示意图如图6所示,具体包括以下步骤:s1、生产连铸坯;s2、连铸坯加热;s3、高压水除磷;s4、粗轧ds蛇形轧制;s5、粗轧ds蛇形交叉协同轧制;s6、粗轧ds交叉轧制;s7、粗轧ds同步轧制;s8、精轧ds蛇形交叉协同轧制;s9、精轧ds交叉轧制;s10、精轧ds同步轧制;s11、冷却;s12、矫直、剪切;s13、退火处理;其中,所述步骤s1至s3、步骤s11至s13采用与现有技术相同的方式实施即可。

56.本发明粗轧ds蛇形轧制的示意图如图7所示;粗轧ds同步轧制的示意图如图8所示;粗轧ds交叉轧制的示意图如图9所示;粗轧ds蛇形交叉协同轧制的示意图如图10所示;在图7至图10中,垂直于支撑辊轴线的平面为主视图所在的平面,s

x

表示为上下工作辊之间的横向错位量,γ表示为上下工作辊之间的交叉角。

57.所述步骤s4至s7的具体过程如下:收集板材粗轧阶段可逆轧制的工艺、板带和轧机参数;板坯18材料为fe-30mn-0.11c,板坯18初始厚度为50mm,第一道次对板材进行粗轧ds蛇形轧制,每一道次轧制后检测板凸度,板凸度小于5mm时,下一道次继续粗轧ds蛇形轧制,在检测板凸度在5至15mm时,下一道次进行粗轧ds蛇形交叉协同轧制改善板形;当检测板凸度大于15mm时,下一道次进行粗轧ds交叉轧制改善板形,共轧制九道次;第十至十四道次进行粗轧ds同步轧制;粗轧阶段的轧制过程流程图如图11所示,表1为粗轧阶段轧制参数表,粗轧ds蛇形轧制的横向错位量的设定参数为6mm;粗轧ds蛇形交叉协同轧制的横向错位量的设定参数为4mm,交叉角的设定参数1.1

°

;ds交叉轧制的交叉角的设定参数为0.7

°

。

58.表1粗轧阶段轧制参数表

[0059][0060]

所述步骤s8至s10的具体过程如下:收集板材连轧的工艺、板带、轧机参数;第一、二道次采用精轧ds蛇形交叉协同轧制,第三、四道次采用精轧ds交叉轧制,第五到七道次采用精轧ds同步轧制。精轧阶段的轧制过程示意图如图12所示,表2为精轧阶段轧制参数表。

[0061]

表2精轧阶段轧制参数表

[0062][0063][0064]

其中,所述步骤s4至s7采用一架ds轧机进行可逆轧制;所述步骤s8至s10采用七架ds轧机进行连轧,该阶段ds蛇形轧制、ds蛇形交叉协同轧制、ds交叉轧制导致的板材轧制张力不稳定通过活套控制补偿调节。

[0065]

所述ds轧机中的“ds”的全称是动态调整错位角和剪切力(dynamic adjustment dislocation angle and shear force,ds)。

[0066]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1