一种在自动化角焊缝焊接中控制焊枪轨迹的方法与流程

1.本发明涉及自动化焊接的技术领域,尤其涉及一种在自动化角焊缝焊接中控制焊枪轨迹的方法。

背景技术:

2.火电厂锅炉水冷壁密封焊缝为角焊缝,具有焊缝数量多,焊接工作量大,人工耗时长等特点。优良的受热面密封焊接质量是锅炉安全经济运行、控制机组环境污染的重要保障。目前现场焊接施工工作环境十分恶劣,传统手工焊接对人体危害较大,并且随着施工工期的不断压缩,对如何高效、高质量完成焊接作业有很高的需求。自动化焊接可以提高工作效率、保证焊接质量、减少劳动防护需要,应用前景广阔。

3.但是,角焊缝焊接位置复杂,同时现场工件尺寸配合不规整,自动化焊接专机需要在自动化焊接中根据工件变化,实时控制调整焊接轨迹。现有焊缝跟踪技术利用光电设备,如摄像设备或激光设备,对焊缝进行跟踪,但是光电设备成本高,受现场条件限制多,比如在黑暗和灰尘环境下,其精确度下降。

技术实现要素:

4.本发明旨在解决现有技术的不足,而提供一种在自动化角焊缝焊接中控制焊枪轨迹的方法。随着数字技术的快速发展,数字化焊机可以高频率地读取实时焊接电流等参数,同时计算芯片可以快速地对获取的焊机电流进行处理,这些新的技术手段有利于解决焊接轨迹控制问题。

5.本发明为实现上述目的,采用以下技术方案:

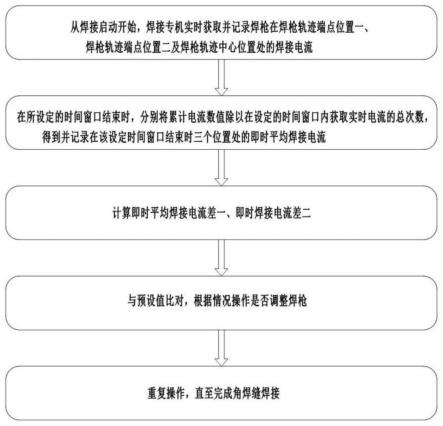

6.一种在自动化角焊缝焊接中控制焊枪轨迹的方法,具体步骤为:

7.s1、从焊接启动开始,焊接专机实时获取并记录焊枪在焊枪轨迹端点位置一、焊枪轨迹端点位置二及焊枪轨迹中心位置处的焊接电流;

8.s2、在设定的时间窗口内分别累计在所述的焊枪轨迹端点位置一、焊枪轨迹端点位置二及焊枪轨迹中心位置处的焊接电流;并在所设定的时间窗口结束时,分别将累计电流数值除以在设定的时间窗口内获取实时电流的总次数,得到并记录在该设定时间窗口结束时三个位置处的即时平均焊接电流;

9.s3、在焊接启动且第一个设定的时间窗口结束后,焊枪每经过焊枪轨迹端点位置一、焊枪轨迹端点位置二及焊枪轨迹中心位置时,用步骤s2中得到的焊枪在所述的轨迹端点位置一处的即时平均焊接电流减去焊枪在所述的轨迹端点位置二处的即时平均焊接电流,所得差值取绝对值后记录为即时平均焊接电流差一;用焊枪在所述的轨迹中心位置处获取到的实时焊接电流减去焊枪在步骤s2中得到的在所述的轨迹中心位置处的即时平均焊接电流,所得差值取绝对值后记录为即时焊接电流差二;

10.s4、如果步骤s3中计算所得的即时平均焊接电流差一大于预设值一,且步骤s3中计算所得的即时焊接电流差二大于预设值二,则调整焊枪向焊枪轨迹端点位置一和焊枪轨

迹端点位置二中即时平均焊接电流小的端点移动指定距离;

11.s5、重复步骤s1-s4中的操作,直至完成角焊缝焊接。

12.步骤s1中,焊接专机为数字化焊机,在焊枪每次摆动到焊枪轨迹端点位置一、焊枪轨迹端点位置二及焊枪轨迹中心位置处时,通过数字化焊机实时获取各处的焊接电流。

13.步骤s2中,设定的时间窗口不小于三秒且不大于十秒。

14.步骤s4中,预设值一不小于十安培且不大于五十安培。

15.步骤s4中,预设值二不小于十安培且不大于五十安培。

16.步骤s4中,调整焊枪移动的指定距离不大于一毫米。

17.焊枪摆动频率为每秒五次,焊枪焊接用焊丝的材料为er70-s6,直径为1.2毫米。

18.本发明的有益效果是:本发明适配焊缝情况,提高焊接质量;自动调整焊缝对准,提高焊接效率,不增加系统设备重量和尺寸,便于自动化焊接控制,受焊接环境影响小。

附图说明

19.图1为本发明具体实施例1的示意图;

20.图2为本发明具体实施例2的示意图;

21.图3为本发明流程图;

22.图中:1-焊枪;2-焊丝;3-焊枪轨迹端点位置一;4-焊枪轨迹端点位置二;5-焊枪轨迹中心位置;6-20号碳钢工件一;7-20号碳钢工件二;8-20号碳钢工件三;9-20号碳钢工件四;

23.以下将结合本发明的实施例参照附图进行详细叙述。

具体实施方式

24.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

25.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下面结合附图和实施例对本发明作进一步说明:

28.一种在自动化角焊缝焊接中控制焊枪轨迹的方法,具体步骤为:

29.s1、从焊接启动开始,焊接专机实时获取并记录焊枪1在焊枪轨迹端点位置一3、焊枪轨迹端点位置二4及焊枪轨迹中心位置5处的焊接电流;

30.s2、在设定的时间窗口内分别累计在所述的焊枪轨迹端点位置一3、焊枪轨迹端点位置二4及焊枪轨迹中心位置5处的焊接电流;设定的时间窗口不小于三秒且不大于十秒,并在所设定的时间窗口结束时,分别将累计电流数值除以在设定的时间窗口内获取实时电流的总次数,得到并记录在该设定时间窗口结束时三个位置处的即时平均焊接电流;

31.s3、在焊接启动且第一个设定的时间窗口结束后,焊枪1每经过焊枪轨迹端点位置一3、焊枪轨迹端点位置二4及焊枪轨迹中心位置5时,用步骤s2中得到的焊枪1在所述的轨迹端点位置一3处的即时平均焊接电流减去焊枪1在所述的轨迹端点位置二4处的即时平均焊接电流,所得差值取绝对值后记录为即时平均焊接电流差一;用焊枪1在所述的轨迹中心位置5处获取到的实时焊接电流减去焊枪1在步骤s2中得到的在所述的轨迹中心位置5处的即时平均焊接电流,所得差值取绝对值后记录为即时焊接电流差二;

32.s4、如果步骤s3中计算所得的即时平均焊接电流差一大于预设值一,预设值一不小于十安培且不大于五十安培,且步骤s3中计算所得的即时焊接电流差二大于预设值二,预设值二不小于十安培且不大于五十安培,则调整焊枪1向焊枪轨迹端点位置一3和焊枪轨迹端点位置二4中即时平均焊接电流小的端点移动指定距离;指定距离不大于一毫米;

33.s5、重复步骤s1-s4中的操作,直至完成角焊缝焊接。

34.步骤s1中,焊接专机为数字化焊机,在焊枪1每次摆动到焊枪轨迹端点位置一3、焊枪轨迹端点位置二4及焊枪轨迹中心位置5处时,通过数字化焊机实时获取各处的焊接电流。

35.本发明的工作原理如下:

36.在角焊缝焊接中通常都会使用摆动的方法,从而熔化连接两侧工件金属。在角焊缝焊接的摆动运动中,焊丝2和工件的距离一直在变化。在理想的角焊缝焊接时,当焊丝2对准角焊缝的中心时,焊丝2与工件的距离最大;当焊丝2到达摆动两端时,焊丝2与工件的距离最短。对于熔化极气体保护焊mag和mig,其焊接特性是恒压模式,即焊接电压保持恒定,焊接电流会随着焊丝2与工件间的距离变化而变化:当焊丝2距离工件近时,焊接电流增大;当焊丝2距离工件远时,焊接电流减少。因此,在正常进行角焊缝焊接时,当焊枪1摆动到两端时实时焊接电流最大,且两个焊接电流差别不大;当焊枪1正对角焊缝中心,即处于焊枪1的摆动中心,实时焊接电流最小。当焊接中焊枪1偏离角焊缝中心时,摆动两端位置处的实时焊接电流差别变大,摆动中心位置处的实时焊接电流会相应增加。根据对具体位置处实时焊接电流与即时平均焊接电流的计算对比,可以判断焊接是否偏离角焊缝焊接要求。为了减少焊接电流波动的影响,本发明是对短的时间窗口内,比如三到十秒之间,取得的实时焊接电流进行平均,然后用它们各自的平均值进行计算对比,并根据计算对比结果判断焊接轨迹是否偏离角焊缝焊接位置,并进而判断是否需要对焊枪位置进行调整,从而控制焊枪轨迹达到要求。

37.具体实施例1:

38.参考图1和图3,使用自动化气保焊mig对20号碳钢工件一6和20号碳钢工件二7进行角焊缝焊接:焊丝2材料为er70-s6,直径为1.2毫米。通过读取自动化专机焊接时焊枪1在摆动到角焊缝焊枪轨迹端点位置一3、焊枪轨迹端点位置二4和焊枪轨迹中心位置5时的实时焊接电流,进行计算对比,判断焊枪1的运动是否偏离角焊接位置及控制焊枪1的焊接轨迹。

39.设定读取实时焊接电流的时间窗口为三秒,设置预设值一和预设值二为10安培,设置焊枪1摆动频率为每秒五次。

40.数字化焊机实时读取并记录焊枪1摆动到偏向工件一6时的焊枪轨迹端点位置一3处的焊接电流、焊枪1摆动到偏向工件二7时的焊枪轨迹端点位置二4处的焊接电流、焊枪1摆动到中心处的焊枪轨迹中心位置5的焊接电流。

41.开始焊接之后的三秒内只进行焊接电流的读取和计算,不进行焊枪1位置的判断和控制调整。

42.焊枪1在第一个时间窗口结束时,即开始进行焊接三秒后,对之前三秒内焊枪1摆动到工件一6对应的焊枪轨迹端点位置一3处所记录的所有实时焊接电流进行平均,得到此位置处即时平均焊接电流值为202a;对之前三秒内焊枪1摆动到工件二7对应的焊枪轨迹端点位置二4处所记录的所有实时电流进行平均,得到此位置处即时平均焊接电流值为205a;对之前三秒内焊枪1摆动到中心位置处,即焊枪轨迹中心位置5所记录的所有实时焊接电流进行平均,得到此位置处即时平均焊接电流值为192a,此位置处的实时电流数值为190a。

43.在第一个时间窗口结束时,即焊接开始三秒后对焊枪1位置处的实时焊接电流和平均焊接电流进行对比计算并判断:

44.焊枪1在轨迹端点位置一3处的即时平均焊接电流减去焊枪1在轨迹端点位置二4处的即时平均焊接电流,所得差值取绝对值为三安培,记录为即时平均焊接电流差一;

45.焊枪1在焊枪轨迹中心位置5处的实时焊接电流减去焊枪轨迹中心位置5处的即时平均焊接电流,所得差值取绝对值为两安培,记录为即时焊接电流差二;

46.即时平均焊接电流差一数值是三安培小于预设值一,并且即时焊接电流差二的数值是两安培,小于预设值二,则认定焊枪1位置合适,焊枪1不必进行调整。

47.控制焊枪1轨迹计算判断在焊接过程中连续进行,直至焊接结束。

48.实施例二:

49.参考图2和图3,使用自动化气保焊mig对20号碳钢工件三8和20号碳钢工件四9进行角焊缝焊接:焊丝2的材料为er70-s6,直径为1.2毫米。通过读取自动化专机焊接时焊枪1摆动到焊枪轨迹端点位置一3、焊枪轨迹端点位置二4和焊枪轨迹中心位置5时的实时焊接电流,进行计算对比,判断焊枪1的运动是否偏离角焊接位置及控制焊枪1的轨迹。

50.设定读取实时焊接电流的时间窗口为三秒,设置预设值一和预设值二为10安培,设置焊枪1摆动频率为每秒五次。

51.数字化焊机实时读取并记录焊枪1摆动到偏向工件三8时的焊枪轨迹端点位置一3处的焊接电流、焊枪1摆动到偏向工件四9时的焊枪轨迹端点位置二4处的焊接电流、焊枪1摆动到焊枪轨迹中心位置5的焊接电流。

52.开始焊接三秒之后开始进行焊枪1位置的判断和控制调整。

53.当焊接完成二百秒焊接时,对之前三秒内焊枪1摆动到工件三8处记录的所有实时焊接电流进行平均的即时平均焊接电流值为218a;对之前三秒内焊枪1摆动到工件四9处所记录的所有实时焊接电流进行平均得到的即时平均焊接电流值为195a;对之前三秒内焊枪1摆动到焊枪轨迹中心位置5处所记录的所有实时焊接电流进行平均得到的即时平均焊接电流值为190a,且其实时焊接电流值为205a。

54.在焊接完成二百秒焊接时,对焊枪1的位置进行判断,第一个判断的即时平均焊接

电流差一的数值为十三安培大于十安培,并且即时焊接电流差二的数值为十五安培大于十安培,认定焊枪1偏离角焊缝,通过自动化焊接专机对焊枪1向工件四9方向调整移动零点二毫米。

55.控制焊枪1轨迹计算及判断控制在焊接过程中连续进行,直至焊接结束。

56.本发明适配焊缝情况,提高焊接质量;自动调整焊缝对准,提高焊接效率,不增加系统设备重量和尺寸,便于自动化焊接控制,受焊接环境影响小。

57.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1