一种在线金属法兰孔桥开裂的焊补工艺的制作方法

1.本发明涉及焊接修复技术领域,特别涉及一种在线金属法兰孔桥开裂的焊补工艺。

背景技术:

2.金属法兰是石油化工、城市公用工程、冶金冶炼和煤碳天然气采掘等行业不可或缺的重要部件,根据使用场景的不同可分为管道法兰、阀门法兰和泵体法兰等。由于原材料质量、工艺介质长期腐蚀和侵入以及安装受力不均等原因,金属法兰在使用过程中经常出现开裂现象,这就需要及时对金属法兰进行焊接修补。受到工艺或工况的影响,大部分金属法兰无法直接拆卸下来,因此只能对其进行现场在线焊接修补。

3.现有技术通常采用直接焊补的方式对金属法兰进行焊接修复,这存在这如下两个问题:其一,当裂缝出现在孔桥处(即法兰螺栓孔之间或螺栓孔附近)时,若直接对裂缝进行补焊则容易导致焊接熔敷金属侵入到螺栓孔中,使得螺栓孔径变小,原有的螺栓无法继续适配,因此还需要在裂缝修补后对螺栓孔进行修复。但是由于是部分焊接熔敷金属侵入到螺栓孔中,为了确保修复螺栓孔时不损坏原螺栓孔,还需要准备专用的钻削设备对其进行精细的切削打磨,这严重影响了金属法兰的在线焊补效率,给焊补工作带来较大麻烦。特别是对于铸铁法兰,其熔敷金属呈坚硬和容易开裂的马口组织,螺栓孔的现场切削加工难度更大。

4.其二,受环境或生产工况的影响,出现裂缝的金属法兰的材质通常已恶化,焊接性较差,若直接进行在线焊补容易受到焊接收缩应力或者其他拉应力的作用而出现热裂纹现象,无法满足焊补质量。

5.基于此,我们提供一种在线金属法兰孔桥开裂的焊补工艺方法以解决上述难题。

技术实现要素:

6.本发明提供一种在线金属法兰孔桥开裂的焊补工艺,其主要目的在于解决现有技术存在的问题。

7.本发明采用如下技术方案:一种在线金属法兰孔桥开裂的焊补工艺,包括如下步骤:(1)对金属法兰的裂缝位置进行清理和坡口打磨;(2)根据螺栓孔的尺寸制作堵棒,并将堵棒插设于螺栓孔内;堵棒的外侧壁与螺栓孔之间的间隙为δ3,堵棒的材质与金属法兰的材质不同,并且堵棒的熔点或导热系数高于金属法兰的熔点或导热系数;(3)采用浅焊法在裂缝的两侧坡口面进行堆焊处理以形成堆焊层,并对堆焊层进行坡口打磨;(4)采用浅焊法在两堆焊层中间搭桥焊接结合层,焊接过程中,靠近螺栓孔壁时,

采用偏弧焊接法使焊接电弧偏离螺栓孔壁,并使焊接电弧与螺栓孔壁之间至少保持d1的距离,让焊接熔敷金属自流到堵棒与螺栓孔之间,直至完全填充坡口;(5)待金属法兰温度降至常温后,将堵棒从螺栓孔中敲出。

8.进一步,在步骤(2)中,所述堵棒包括圆柱段,该圆柱段的外侧壁与所述螺栓孔之间的间隙δ3的取值范围为0.2≤δ3≤0.3mm。

9.更进一步,所述圆柱段的一端逐渐收缩形成第一圆台段,圆柱段的另一端逐渐扩张形成第二圆台段。

10.再进一步,所述第一圆台段的外收缩角g的取值范围为6≤g≤8

°

,所述第二圆台段的外收缩角k的取值范围为10≤k≤12

°

,所述第一圆台段和第二圆台段的高度h的取值范围为6≤h≤8mm。

11.进一步,所述堵棒的表面粗糙度ra≤12.5μm。

12.进一步,在步骤(1)中,坡口角度为30

°

,组对间隙δ1的取值范围为8≤δ1≤12mm。

13.进一步,在步骤(3)中,堆焊层厚度δ2的取值范围为3≤δ2≤5mm。

14.进一步,在步骤(4)中,d1的取值范围为1.5≤d1≤2mm。

15.进一步,所述金属法兰的材质为灰铸铁,所述堵棒的材质为紫铜或耐热陶瓷。

16.和现有技术相比,本发明产生的有益效果在于:本发明创新性地采用“填充堵棒+浅焊法+偏弧焊接法”的焊补方式对开裂的金属法兰进行焊接修复,修复后的金属法兰保留了原有的螺栓孔尺寸,并且焊补处不存在热裂纹现象,从根本上克服了现有焊补技术所存在的缺陷,极大地简化了金属法兰的在线焊补工艺,并显著地提高了金属法兰的在线焊补效率和修复效果。

附图说明

17.图1为本发明中开裂的金属法兰的结构示意图。

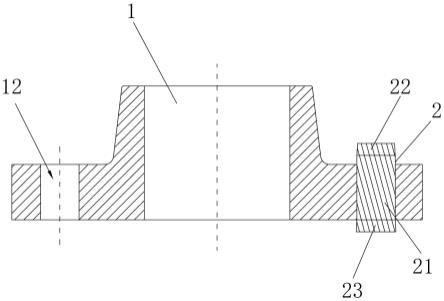

18.图2为本发明中堵棒的结构示意图。

19.图3为本发明中金属法兰与堵棒的组装结构示意图。

20.图4为本发明中金属法兰的焊接示意图。

21.图中:1、金属法兰;11、裂缝;12、螺栓孔;13、堆焊层;14、结合层;2、堵棒;21、圆柱段;22、第一圆台段;23、第二圆台段。

具体实施方式

22.下面参照附图说明本发明的具体实施方式。为了全面理解本发明,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本发明。

23.参照图1,某石化企业的循环水场冷水泵出口蝶阀处设有一金属法兰1,在安装时由于紧固力不均,导致该金属法兰面沿周向出现圆周长度的约二分之一的裂缝11,裂缝11深度基本上是贯穿性的,并且部分裂穿于金属法兰1的螺栓孔12之间。

24.该金属法兰1的相关参数如表1所示:表1 金属法兰的参数一览表

参照图1至图4,为了保留金属法兰1的螺栓孔尺寸,并避免焊补处产生热裂纹,本发明创新性地采用“填充堵棒+浅焊法+偏弧焊接法”的焊补方式对开裂的金属法兰进行焊接修复,其具体工艺包括如下步骤:(1)对金属法兰1的裂缝11位置进行清理和坡口打磨,打磨的坡口角度为30

°

。为了后续在两侧坡口面堆焊过渡层,其坡口宽度及组对间隙δ1应比常规尺寸大。经过多次反复试验证明,组对间隙δ1的取值范围为8≤δ1≤12mm,本实施例优选为9.5mm。

25.(2)根据螺栓孔12的尺寸制作堵棒2,将堵棒2插设于螺栓孔12内。堵棒2的作用是阻止过多的焊接熔敷金属流淌到螺栓孔12中,因此在材料选取时,堵棒2的材质必须与金属法兰1的材质不同,并且堵棒2的熔点应高于金属法兰1的熔点,或者堵棒2的导热系数应数倍高于金属法兰1的导热系数。由于金属法兰1的材质为灰铸铁,因此本实施例中堵棒2的可选用紫铜或耐热陶瓷来制作,其物理性能参数详见表2。

26.表2 材料物理性能比较表在某温度下都能以液体形式存在是两种金属形成合金的必要条件,要使材料熔化其受热温度必须达到或超过该材料的熔点,而对于熔点较高、导热系数大、散热速度快的金属或非金属材料,很难达到熔化条件。虽然焊接电弧弧柱区温度在6000~8000℃,焊接熔池温度约1700~1800℃,但是焊接熔池池壁凝固时的温度必然低于金属的熔点温度。对于焊接熔敷金属流淌遇到熔点高或导热系数大、散热速度快的异种材料时,其温度不会将这类异种材料熔化。因此将不同材质,且熔点较高或导热系数大的堵棒2预安装到螺栓孔12中,并控制焊接电弧位置和方向,则不会使得金属法兰1和堵棒2熔合在一起,所以设置堵棒2能起到保护螺栓孔12原始尺寸的作用,由此克服现有技术存在的缺陷。

27.为了便于焊接完后顺利将堵棒2敲出,应确保堵棒2的外侧壁与螺栓孔12之间预留有一定的间隙δ3,但间隙δ3不能超过螺栓孔12的公差范围。经过多次反复试验得知,间隙δ3的取值范围为0.2≤δ3≤0.3mm。此外,还应确保堵棒2的表面粗糙度ra≤12.5μm。

28.如图2所示,作为优选方案:堵棒2包括圆柱段21,圆柱段21的外侧壁与螺栓孔12之间的间隙δ3为0.25mm。圆柱段21的一端逐渐收缩形成第一圆台段22,圆柱段21的另一端逐渐扩张形成第二圆台段23。第一圆台段22的外收缩角g的取值范围为6≤g≤8

°

,第二圆台段23的外收缩角k的取值范围为10≤k≤12

°

,两者的高度h的取值范围均为6≤h≤8mm。本实施

例中外收缩角g优选为6

°

、k优选为10

°

,第一圆台段22和第二圆台段23的高度h均优选为7mm。第一圆台段22可便于将堵棒2插入螺栓孔12内,并便于将其从螺栓孔12中敲出,而第二圆台段23则能够起到限位和预紧的作用,确保堵棒2牢固地插设于螺栓孔12内,防止焊接过程中出现抖动或掉落。

29.(3)采用浅焊法在裂缝的两侧坡口面进行堆焊处理形成堆焊层13,并对堆焊层13进行坡口打磨。为了确保后续焊接的顺利进行,堆焊层13厚度δ2应控制在3~5mm之间,本实施例优选为3.5mm。两侧坡口面堆焊满足厚度后,打磨堆焊层13使其表面呈坡口状态,并采用pt检测法进行检测确保堆焊合格。

30.(4)采用偏弧法在两堆焊层13中间搭桥焊接结合层14,焊接过程中焊接电弧与螺栓孔壁之间至少保持d1的距离,让焊接熔敷金属自流到堵棒2与螺栓孔12之间,直至完全填充坡口。

31.焊接过程中应保证焊接电弧不对着堵棒2燃烧,并且焊接电弧与螺栓孔壁之间的距离d 1

控制在1.5~2mm以上,由此确保堵棒2不被焊接电弧损伤,使得焊接熔敷金属能够自流到堵棒与螺栓孔之间的间隙内,保证坡口得到完全填充。将裂缝11补焊完成后,焊缝的高度会稍高于金属法兰1表面,因此待焊缝金属冷却后,还应打磨高出金属法兰1表面的焊缝金属,使焊缝与金属法兰1表面平齐。

32.焊接过程中产生的裂纹是热裂纹,产生焊接热裂纹原因有两个,一个的是焊缝中杂质在焊缝结晶过程中形成低熔点结晶物,另一个是金属热胀冷缩产生的焊接拉应力,二者缺一不可。然而需要焊补的法兰金属材质无法更换,因此只有通过消除或减小焊接拉应力,从而避免焊接过程热裂纹的产生。基于此,本发明采用浅焊法先在两侧坡口面堆焊3.5mm厚的焊接熔敷金属作为堆焊层13,然后中间搭桥焊接结合层14以尽可能地减小焊接拉应力,从而避免焊接热裂纹的产生,保证焊补质量。

33.(5)待金属法兰1温度降至常温后,将堵棒2从螺栓孔12中敲出。

34.焊补完成后,采用x射线对补焊处进行检测,检测合格,焊缝无热裂纹产生,符合规定要求。螺栓孔12的孔径变化在允许公差范围内,仍可与原螺栓相适配。可见,本发明所提供的“填充堵棒+浅焊法+偏弧焊接法”的焊补方式能够有效地对开裂的金属法兰进行焊接修复,从根本上解决了现有技术所存在的缺陷,简化了金属法兰的在线焊补工艺,并显著地提高了金属法兰的在线焊补效率和修复效果。

35.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1