一种墩粗力对接冷压焊方法与流程

1.本发明属于金属焊接连接技术领域,尤其涉及一种墩粗力对接冷压焊方法。

背景技术:

2.随着国家新能源的发展,轻量化制造在汽车领域广泛应用,特别是以轻质金属铝合金代替重质金属铜合金的制造受到越来越多的关注。铝合金代替铜合金的制造在生产中有大量的实际应用,但是铜铝异种金属材料的物理性能差异大,连接问题是一个世界性的难题,其焊接质量已经成为限制产品和装备发展的重要原因之一,因此开发出能提高铜铝焊接接头质量和性能的新工艺方法显得尤为重要。目前,铜铝焊接主要有直接热焊接(激光焊接/电弧焊接等)和添加过渡层焊接两种方法,直接热焊接方法的缺点是铜铝连接界面容易产生脆性的铜铝化合物,这种化合物严重影响焊接接头质量。添加过渡层焊接的方法是采用中间过渡物的方式连接铜合金和铝合金,连接强度质量难以得到保证,并对焊接接头的导电性有不良影响。因此有必要开发一项新的高效稳定焊接制造方法。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种墩粗力对接冷压焊方法,通过对两金属件施加墩粗力对接焊,重点解决背景技术中提到的两金属件尤其是铜铝件对接焊的难题。

4.为了达到上述技术效果,本发明采用的技术方案是:

5.一种墩粗力对接冷压焊方法,其特征在于,包括以下步骤:

6.第一步:对待焊接的两个金属件进行前期处理和清洁处理;

7.第二步:将两个待焊接的金属件的焊接面相对,并保持同一水平位,通过夹持夹具对两个待焊接的金属件分别进行夹持固定,并保证每一金属件在夹具前方预留一定的焊接长度作为墩粗端(即夹持固定后的两金属件的焊接端面与对应的夹持夹具的该端端面具有一定的距离);同时保证夹持夹具对金属件施加的夹持力足够大,以满足后期两金属件墩粗焊接时两金属件及夹持夹具做相向运动的同时,夹持夹具与其所夹持的金属件不发生相对位移;

8.第三步:对两金属件进行墩粗力冷压焊,向夹持夹具施加墩粗力,使两金属件的焊接端碰触并相互挤压,直至两金属件的夹持夹具的两端的金属材料完成焊接;

9.第四步:撤除夹持夹具上的墩粗力和夹持力,去除墩粗焊接后的金属焊接件在焊接接头处的残余金属材料。

10.进一步地,两个所述金属件可为同种金属或金属合金材料,也可为不同种金属或金属合金材料,且所述金属件具有较好的延展性。

11.进一步地,所述金属件为铜、铜合金、铝、铝合金、钛、钛合金、镍和镍合金中的一种或两种。

12.进一步地,所述第三步中向夹持夹具施加的墩粗力为通过外部设备输出的持续稳定的力。

13.进一步地,所述墩粗力的大小应根据金属件材料和/或金属件厚度来确定。

14.进一步地,所述金属件为板材、棒材或管材。

15.进一步地,所述第一步中的前期处理为对金属件的夹持部位的表面进行粗糙度处理,使金属件与夹持夹具的夹持面贴合更稳定。

16.进一步地,所述粗糙度处理为对金属件的夹持部位加工出与夹具表面相对应的防滑纹,所述防滑纹为条形纹或网形纹。

17.进一步地,所述第二步中采用的夹持夹具的前端面与夹持面所形成的夹角为锐角。

18.进一步地,所述第四步还包括在残余金属材料后根据实际需要对最终的金属焊接件进行表面打磨、抛光、清洁等处理。

19.与现有技术相比,本发明的有益效果是:

20.本发明通过在设置预留冷压焊长度和横截面积,增大了焊接的使用加工尺寸范围,提高了焊接的材料选择多样性,焊接一次成型,提升了焊接效率,增强焊接接头的质量,同时焊接各加工过程不产生气体,绿色加工,无碳排放,保证了焊接的质量。

21.本发明加工的焊接接头强度大,焊接后,材料原子间结合,组织致密,经过抗拉强度试验后发现,焊接接头的强度大于母材强度。加工美观,焊缝小,焊缝形状规则,无裂纹和气孔缺陷。

22.本发明操作工艺简单,生产周期短、效率高,焊接的准备时间短,加工时间短;成本低,无需其他工序配备的保护装置和耗材。与热焊接相比,冷压焊接加工对环境友好,无污染,无碳排放。

23.本发明方法属于资源节约型焊接,产生的残余金属少,残余金属可二次加工;加工形状多样化,可以加工板材,棒材,管材等形状。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本发明做进一步详细说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

附图说明

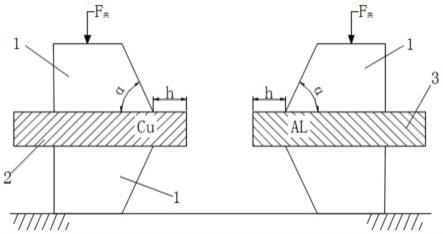

25.图1为本发明墩粗力冷压焊方法施加夹持力操作时的结构示意图;

26.图2为本发明墩粗力冷压焊方法施加墩粗力操作过程中的结构示意图;

27.图3为本发明墩粗力冷压焊方法墩粗操作结束时的结构示意图;

28.图4为本发明墩粗力冷压焊方法去除残余金属材料时的结构示意图;

29.图5为本发明墩粗力冷压焊方法实施例铜铝焊接完成后的宏观图;

30.图6为本发明墩粗力冷压焊方法实施例铜铝焊接接头处的微观图一;

31.图7为本发明墩粗力冷压焊方法实施例铜铝焊接接头处的微观图一;

32.图8为本发明墩粗力冷压焊方法实施例铜铝焊接接头的尺寸微观测量图。

33.图中各标号和对应的名称为:

34.1.夹持夹具,2.铜板,3.铝板,4.残余金属材料。

具体实施方式

35.一种墩粗力对接冷压焊方法,该方法适用于对接焊接的两个金属件可为板材、棒材或管材,两金属件可采用同种金属或金属合金材料,也可为异种金属或金属合金材料,且该金属件具有较好的延展性,如铜、铝、钛、镍,以及它们的合金等。该方法是先通过对两夹持夹具施加夹持力分别夹紧待焊接的两金属件,并通过墩粗力进行对接墩粗冷压焊,使两金属件在结合界面形成原子间结合,最后再去除焊接残余金属。以下以常见的铜铝对接焊接为例对本发明方法进行详细说明。

36.本发明墩粗力对接冷压焊方法包括以下步骤:

37.第一步:首先,对待焊接的两个金属件铜板和铝板的前端夹持部位进行加工,使其夹持面形成与夹持夹具的夹持面上的条形防滑纹相匹配的条形纹,使金属件与夹持夹具的夹持时夹持贴合更稳定;然后在对铜板和和铝板表面进行清洁处理。

38.第二步:如图1所示,将铜板2和铝板3的焊接面相对,并保持同一水平位,通过夹持夹具1对铜板和铝板分别进行夹持固定,夹持时,铜板和铝板在夹具前方预留一定的焊接长度h作为焊接端的墩粗部位;同时,持续稳定地对夹持夹具施加竖向夹持力f

夹

,以确保夹持夹具与铜板或铝板夹持力足够大,满足铜-铝墩粗冷压焊接时夹持夹具与其所夹持的铜板或铝板不发生相对位移;为保证墩粗焊接完成后,焊接接头处的残余金属材料去除方便,夹持夹具的前端面与夹持面所形成的夹角α设为锐角,优选为60-75

°

,且夹角尖端设有较小的倒圆角,这样,焊接完成后对残余金属材料施加较小的侧向力既可去除,同时又不会使去除时的根部对焊接件造成撕裂等损伤。

39.第三步:如图2-3所示,对铜板2和铝板3进行墩粗力冷压焊,通过外部设备向两夹持夹具1施加持续稳定的墩粗力f

墩

,在墩粗力f

墩

作用下两夹持夹具及其夹持的铜板和铝板发生相向运动,铜板和铝板的焊接端相碰触并相互挤压,直至两夹持夹具间的两金属材料完成焊接,预留的焊接端最终形成扇形或心形状。

40.第四步:如图4所示,撤除夹持夹具1上的墩粗力和夹持力,通过在侧向施加槽口压力f

槽

去除墩粗焊接后的金属焊接件在焊接接头处的残余金属材料4,最后根据实际需要对最终的铜-铝焊接件进行表面打磨、抛光、清洁等处理。

41.本发明铜-铝焊接后,通过宏观、微观观察和测量,如图5-8所示,发现铜铝焊接接头结合完整,有明显的原子间结合,组织致密,焊接接头美观,焊接接头尺寸小(1mm以内),焊缝形状规则,无裂纹和气孔缺陷。另外,根据gb/t6892-2015对型材性能要求,对本实施例生产的铜-铝焊接产品进行测试,试验发现,本铜-铝焊接产品的抗拉强度σв为175~180mpa,屈服强度σ0,2为124~128mpa,满足抗拉强度不低于160mpa,规定非比例延伸强度σ0,2不低于110mpa的要求,且发现测试过程中均为铝断裂,非焊缝处,焊接接头的强度大于母材强度。本发明的焊接加工方法加工范围广,铜的尺寸从50mm-2000mm,铝的尺寸从10-500mm;绿色加工,无污染,无碳排放,成本低,焊接接头强度大,铜铝结合界面形成原子间结合;焊接效率高,焊接铜铝,焊接效率最低能焊接80个/小时。

42.本发明不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1