一种固废处理工艺的制作方法

1.本发明涉及固废处理领域,更具体的说是一种固废处理工艺。

背景技术:

2.在现实生活中,具有大量的灌装物品,而在罐体内液体使用完后罐体就成为了固废,而在这种固废中存在大量的液体,使得固液分离进行处理是很重要的,而主要影响固液分离的原因是罐体的顶面和底面,而现有技术中,并不能够去除罐体的顶面和底面进行固液分离。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种固废处理工艺,能够去掉罐体的顶面和底面进而实现罐体内液体和固体的分离。

4.本发明解决其技术问题所采用的技术方案是:

5.一种固废处理工艺,该工艺包括以下步骤:

6.步骤一:将罐状的固体放置到固废处理装置上去除顶面和底面,使得液体流出;

7.步骤二:将去除的顶面和底面进行收集,并将罐体的侧面进行运输;

8.步骤三:将侧面切割成两部分;

9.步骤四:将分割后的侧面进行收集。

10.进一步的,步骤一中所述固废处理装置包括用于切割罐装两个端面的齿刀,以及带动齿刀转动的转块,以及固接在转块上的丝杆套,以及连接在丝杆套上的丝杆,以及固接在丝杆上的底板。

11.进一步的,所述齿刀为上端直径大于下端直径的环形。

12.进一步的,所述装置还包括转动在转块上的升降框,以及固接在升降框上的两个升降杆,两个升降杆均滑动在底板上。

附图说明

13.下面结合附图和具体实施方法对本发明做进一步详细的说明。

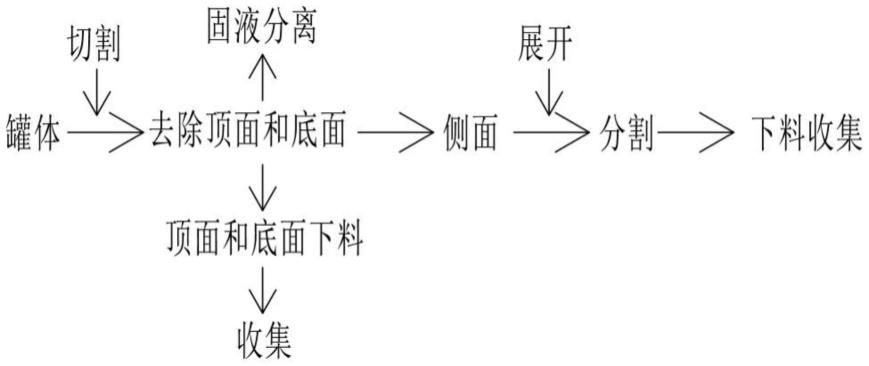

14.图1为处理灌状固废的工艺流程;

15.图2为切割罐体端面的结构图;

16.图3为楔形块的零件图;

17.图4为导向板的位置图;

18.图5为导向板的零件图;

19.图6为对罐体施压的结构图;

20.图7为切割罐体侧面的结构图;

21.图8为推动分割后的罐体侧面的结构图;

22.图9为限制两个推块转动的结构图;

23.图10为两个推块连接的结构图;

24.图11为固废处理装置的示意图。

具体实施方式

25.参考图1,详细说明处理废弃罐体的工艺流程:

26.一种固废处理工艺,该工艺包括以下步骤:

27.步骤一:将罐状的固体放置到固废处理装置上去除顶面和底面,使得液体流出,在现实生活中,具有大量的灌装物品,而在罐体内液体使用完后罐体就成为了固废,而在这种固废中存在大量的液体,使得固液分离进行处理是很重要的,而主要影响固液分离的原因是罐体的顶面和底面,通过去除罐体的顶面和底面,使得液体能够完全和固体分离,进行固废的处理;

28.步骤二:将去除的顶面和底面进行收集,并将罐体的侧面进行运输;

29.步骤三:将侧面切割成两部分,使得侧面被分割,分割后的部分更加便于堆放,能够将罐体的顶面和底面以及侧面进行收集,减少空间的占用率;

30.步骤四:将分割后的侧面进行收集。

31.参考图2,详细说明切割罐体的顶面和底面的实施过程:

32.步骤一中所述固废处理装置包括用于切割罐装两个端面的齿刀11,齿刀11为环状,能够绕自身轴线进行转动,转动下的齿刀11能够将罐体的顶面和底面逐层切割,使得罐体分割成顶面、底面和侧面三部分,而切割下来的顶面、底面则留在齿刀11上,而罐体的侧面则从齿刀11的外壁上滑落,进入下一个加工工序,齿刀11通过螺栓固定连接在转块12上,转块12上通过螺栓固定连接有丝杆套13,丝杆套13上连接有丝杆31,丝杆31通过螺栓固定连接在底板23上,转块12能够在轴线上进行升降,转块12在升降时能够带动丝杆套13升降,丝杆套13在丝杆31的导向下进行转动,丝杆套13带动转块12转动进而带动齿刀11转动,能够完成对罐体的顶面和底面的切割。

33.参考图2,详细说明防止切割后的罐体剩下的侧面被阻碍不能够下滑的实施过程:

34.齿刀11为上端直径大于下端直径的环形,齿刀11上端的齿转动下能够对罐体的顶面和底面进行切割,而齿刀11的锥形侧面能够增加齿刀11上齿的锋利度,能够顺利的将罐体的顶面和底面进行切割,而罐体剩下的侧面经过被齿刀11切割后不会与侧面进行接触,进而不会对侧面的下滑造成阻碍,能够保证侧面的自动下落。

35.参考图2,详细说明驱动齿刀转动的实施过程:

36.转块12上通过轴承转动连接有升降框21,升降框21上通过螺栓固定连接有两个升降杆22,两个升降杆22均滑动连接在底板23上,两个升降杆22均为矩形杆,两个升降杆22分别固定连接在两个气缸的气缸杆上,启动两个气缸,两个气缸的气缸杆带动两个升降杆22升降,两个升降杆22带动升降框21升降,升降框21带动转块12升降,进而通过丝杆套13和丝杆31的传动,实现齿刀11转动的同时能够在轴线上进行升降,能够在轴线上不同位置的罐体进行切割。

37.参考图2、3、4和5,详细说明对切割下的罐体的顶面和底面进行导向的实施过程:

38.丝杆31上通过螺栓固定连接有楔形块32,楔形块32上加工有放置孔33,放置孔33内放置有磁石,齿刀11内设置有导向板41,导向板41的下端通过螺栓固定连接有磁球42,当

齿刀11上升到楔形块32上开始对罐体的顶面和底面进行切割,而切割后的顶面和底面落在齿刀11内的导向板41上进行储存,当齿刀11下降落到楔形块32的下端时,导向板41下落到开始与楔形块32进行接触,而磁球42和磁石通过相互吸引使得导向板41紧贴在楔形块32上,并通过楔形块32的斜面使得导向板41发生倾斜,并通过导向板41的滑坡导向罐体的顶面和底面,使得罐体的顶面和底面顺利滑落,进行收集,当齿刀11再次上升时,齿刀11承托导向板41上升与楔形块32分离,磁球42和磁石在外力下发生分离,导向板41预备进行下一次的罐体的顶面和底面的承托与下料。

39.参考图6和11,详细说明确保罐体被顺利切割的实施过程:

40.底板23上通过螺栓固定连接有限位桶51,限位桶51能够保证罐体刚好下滑,限位桶51上通过螺栓固定连接有多个施压管52,多个施压管52上通有高压气体,通过高压气体对限位桶51内的罐体施压,确保齿刀11在转动下能够完成对罐体的切割,限位桶51上加工有滑料孔53,而切割下的顶面和底面经过导向板41的导向从滑料孔53滑出,实现顶面和底面的下料。

41.参考图7,详细说明切割罐体的侧面的实施过程:

42.底板23上通过螺栓固定连接有限位框61,限位框61上滑动连接有两个齿条板62,两个齿条板62上均通过螺栓固定连接有切刀63,丝杆31上通过轴承转动连接有驱动轮64,驱动轮64和两个齿条板62均啮合传动,当驱动轮64转动时啮合驱动两个齿条板62滑动,两个齿条板62带动两个切刀63滑动,两个切刀63滑动时能够将落到外侧的罐体侧面进行切割,实现对罐体侧面的切割,将侧面切割成两部分,便于将罐体分割成易于堆放的片状,与罐体储存所占用的空间相比,罐体分割成的片状更加容易储存,减少空间的占用。

43.参考图7,详细说明驱动两个切刀滑动的实施过程:

44.限位框61上通过轴承转动连接有传动轮65,传动轮65和驱动轮64啮合传动,传动轮65通过联轴器固定连接在减速电机ⅰ的输出轴上,减速电机ⅰ通过螺栓固定连接在限位框61上,启动减速电机ⅰ,减速电机ⅰ带动传动轮65转动,传动轮65啮合驱动传动轮65转动,从而驱动两个切刀63进行滑动完成对侧面的切割。

45.参考图8、9和10,详细说明推动切割后的两个片状的罐体侧面下料的实施过程:

46.两个齿条板62上均通过螺栓固定连接有连接块ⅰ66,两个连接块ⅰ66上均通过轴承转动连接有连接杆67,两个连接杆67上均通过轴承转动连接有推块71,两个推块71上均固定连接有两个辅助杆72,多个辅助杆72均滑动连接在限位框61上,多个辅助杆72均滑动在对应的升降杆22上,限位框61上能够防止两个推块71在竖直方向上出现移动,而两个升降杆22能够限制两个推块71发生转动,当两个齿条板62带动两个切刀63切割罐体侧面,同时,两个齿条板62通过带动两个连接杆67进一步的带动两个推块71靠近,便于对罐体侧面进行切割,当完成切割后,两个齿条板62复位时通过两个连接杆67推动两个推块71相互远离推动分割后的两个片状的罐体侧面下料,完成分割后的侧面的下料。

47.参考图9,详细说明确保两个切刀完成对罐体侧面切割的实施过程:

48.底板23上通过螺栓可拆卸连接有多个立杆,每个切刀63均对应两个立杆,两个切刀63均位于对应的两个立杆之间,能够使得两个切刀63在对侧面进行切割时,配合对应的两个立杆完成对罐体侧面的切割。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1