机器人多层多道焊接制造系统及其控制方法、系统与流程

1.本发明涉及机械加工与制造技术领域,具体地,涉及机器人多层多道焊接制造系统及其控制方法、系统。

背景技术:

2.实际工程生产中对于厚度较大的构件一般需要采用多层多道焊的工艺,对于焊道宽度不固定、坡口两侧尺寸不对称等形式较为复杂的工件,采用机器人进行焊接时一般需要采用人工示教进行反复校核,或者光学测量仪器的方法对焊道尺寸进行测量的方式,前者增加了工作量降低了工作效率,后者大幅增加了系统成本。

3.专利文献wo2021114692a1(申请号:pct/cn2020/106399)公开了焊接控制方法及焊接控制系统,其中,焊接控制方法通过获取焊接坡口的参数信息,再根据获取的参数信息调用对应于该参数信息的焊接控制参数并生成焊接控制程序,最后通过该焊接控制参数和焊接控制程序控制焊接机器人对焊接坡口进行焊接工作。

4.本发明提供一种机器人多层多道焊接制造系统及控制方法,以在提高大厚度构件多层多道焊工艺的制造效率和制造精度的同时,降低设备成本。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种机器人多层多道焊接制造系统及其控制方法、系统。

6.根据本发明提供的一种机器人多层多道焊接制造系统,包括:焊接模块、机器人及其控制模块、焊接参数测量模块以及上位机控制模块;

7.所述焊接模块包括焊接电源、焊炬、氩气瓶以及冷却水箱;所述焊接电源、氩气瓶以及冷却水箱分别与焊炬连接;所述焊炬固定在所述机器人上;

8.所述机器人及其控制模块包括六轴工业机器人本体及其控制器,接收来自上位机的指令对焊炬的空间位置和姿态进行调整,并实时将焊炬的空间位置信息发送至上位机;

9.所述焊接参数测量系统包括弧压传感器和电流传感器,分别将测量得到的电压和电流信息实时发送给上位机;

10.所述上位机控制模块接收焊炬的空间位置信息以及电压和电流信息。

11.优选地,在所述焊接模块中,所述焊接电源、氩气瓶和冷却水箱分别通过电、水、气管线与焊炬连接,所述焊炬固定在所述工业机器人第六轴上。

12.根据本发明提供的一种机器人多层多道焊接制造系统的控制方法,运用上述所述的机器人多层多道焊接制造系统执行:

13.步骤s1:通过机器人控制焊炬按照预设轨迹运动;

14.步骤s2:通过机器人控制器实时将焊炬空间位置信息发送至上位机;同时将弧压和电流传感器实时将焊接参数测量数据传输给上位机;

15.步骤s3:根据上位机实时获取的弧压得到运动轨迹修正值,基于运动轨迹修正值

得到实际焊接轨迹。

16.优选地,所述步骤s1采用:确定焊接起点位置,机器人将焊炬移动至焊接起点后使用满足预设要求的电流起弧。

17.优选地,所述步骤s3采用:利用电弧电压与弧长的线性关系得到修正值。

18.优选地,当电流传感器测量得到的电流超过预设值时,则关闭机器人多层多道焊接制造系统。

19.根据本发明提供的一种机器人多层多道焊接制造系统的控制系统,运用上述所述的机器人多层多道焊接制造系统执行:

20.模块m1:通过机器人控制焊炬按照预设轨迹运动;

21.模块m2:通过机器人控制器实时将焊炬空间位置信息发送至上位机;同时将弧压和电流传感器实时将焊接参数测量数据传输给上位机;

22.模块m3:根据上位机实时获取的弧压得到运动轨迹修正值,基于运动轨迹修正值得到实际焊接轨迹。

23.优选地,所述模块m1采用:确定焊接起点位置,机器人将焊炬移动至焊接起点后使用满足预设要求的电流起弧。

24.优选地,所述模块m3采用:利用电弧电压与弧长的线性关系得到修正值。

25.优选地,当电流传感器测量得到的电流超过预设值时,则关闭机器人多层多道焊接制造系统。

26.与现有技术相比,本发明具有如下的有益效果:

27.本发明提供一种机器人多层多道焊接制造系统及控制方法,以在提高大厚度构件多层多道焊工艺的制造效率和制造精度的同时,降低设备成本。

28.在不必添加额外昂贵光学测量设备的情况下,利用现有设备,利用电弧弧压与距离的比例关系对试样坡口尺寸形状进行测量修正,在几乎不增加成本的前提下实现对中厚板/厚板多层多道的高精度焊接。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

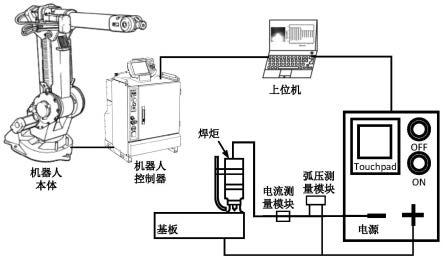

30.图1为焊接系统原理图。

31.图2为控制系统原理图。

32.图3为基板坡口结构示例图。

33.图4为基板结构及轨迹示意图。

34.图5为轨迹示例图。

具体实施方式

35.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

36.实施例1

37.本发明提供了一种机器人多层多道焊接制造系统,如图1所示,主要包括焊接系统、机器人及其控制系统、焊接参数测量系统和上位机控制系统。

38.焊接系统主要包括焊接电源、焊炬、氩气瓶和冷却水箱,电源、氩气瓶和水箱分别通过电、水、气管线与焊炬连接,焊炬固定在工业机器人第六轴上。

39.机器人及其控制系统主要包括六轴工业机器人本体及其控制器,可接收来自上位机的指令对焊炬的空间位置和姿态进行调整并实时将焊炬的位置信息发送给上位机。

40.焊接参数测量系统主要包括弧压传感器和电流传感器,可将电压和电流信息实时发送给上位机系统。

41.如图2所示,上位机控制系统可接收来自机器人控制器的焊炬空间位置信息,和来自测量系统的弧压及电路信息。

42.本发明还提供一种机器人多层多道焊接制造系统方法,包括如下步骤:

43.通过人工示教的方式在焊缝中间部分确定焊接起点位置;

44.机器人将焊炬移动到焊接起点后以小电弧起弧,电流设定为15a左右,按照预先设定路径移动,在本实施例中,机器人控制焊炬按照直线往复轨迹运动,轨迹之间的间距设置为l,同时机器人控制器不断将焊炬空间位置信息传给上位机,弧压和电流传感器不断将焊接参数测量数据传输给上位机。

45.本发明应用对象为需要开坡口的厚板,工艺为多层多道,多层多道焊因机械加工误差,前序焊道导致的热变形等因素导致坡口尺寸形状始终在变化,需要对尺寸进行校正消除误差,此时一般需要专用的光学测量仪器等,或者需要人工修正。本发明使用现有焊接设备,使用电弧弧压和弧长的线性关系,先使用小电流起弧按照预定轨迹行进,将空间位置信息记录下来,在基于电弧弧压得到修正值对预定轨迹进行修正后生成最终轨迹。

46.如图3-5所示,以轨迹起始点为例对本专利的控制方法进行说明:

47.当焊炬由位于焊道中间的起点向坡口边缘移动时,弧长不断减小,弧压也不断缩小,当焊炬到达p0点时弧压减小到阈值u,机器人控制器记录下此时焊炬的空间位置并发送给上位机,此处即为轨迹边缘点p0的坐标,然后控制焊炬向焊接方向移动,当弧压不断降低时向焊缝中心偏移,当弧压不断升高时向焊缝边缘偏移,保持移动过程弧压的稳定使运动轨迹与坡口边缘基本重合,当沿焊接方向运动距离为l时到达p1点,随后焊炬沿垂直焊接方向移动,弧压先增大后减小,当焊炬到达p3点时弧压减小到阈值u,机器人控制器记录下此时焊炬的空间位置并发送给上位机,此处即为轨迹边缘点p3的坐标,此后重复此过程获得后续路径点的空间位置坐标。

48.实际焊接轨迹为:焊接起点——p1——p4——p7点。

49.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

50.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1