一种提高焊接机器人系统燃弧率的系统及方法与流程

1.本发明涉于船舶、石油化工方面的智能焊接机器人的海洋油气平 台上部模块甲板片体(简称甲板片体)焊接生产领域,具体地说是一 种提高焊接机器人系统燃弧率的焊接系统及方法。

背景技术:

2.近年来,随着造船工业的发展,焊接技术水平在船舶制造过程中 的作用显得越发突出。对于甲板片体等大型构件,一般采用组立结构 的焊接机器人系统。而根据目前组立结构的形式特点,船厂大多采用 人工焊接,但人工焊接有着焊接质量不稳定、生产效率低等缺点。因 此,用机器人焊接代替人工焊接是必然趋势。

3.但目前的机器人组立件焊接存在诸多问题,例如在焊接过程中容 易出现误差,需要人工进行调节,导致焊接精度和生产效率较低;另 外,组立件结构的类型和数量较多,现有技术中的焊接方法容易出现 限位报错从而影响生产,同时也对机器人的编程造成了极大地麻烦和 困难。且现有技术中的组立形式焊接系统中工件检测组件与焊接组件 设置在一起,一般需要先通过工件检测组件进行工件进行检测后,再 通过焊接组件进行焊接。工件检测组件对工件进行检测的时间较长, 而此时焊接组件处于闲置状态,使得焊接组件的使用率低、加工效率 率低。

4.如何提高焊接组件的使用率(也即燃弧率),同时降低组立形式 焊接系统投入成本,是要急迫解决的问题。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种提高焊接机器人系统 燃弧率的焊接系统及方法。

6.本发明的目的是通过以下技术方案来实现的:

7.一种提高焊接机器人系统燃弧率的焊接系统,包括工作台、轨道、 移动测量部件及移动焊接部件,所述工作台上沿所述工作台的长度方 向按列依次放置待焊接工件,所述工作台的两侧分别设有所述轨道, 每个所述轨道均平行于所述工作台的长度方向设置,所述移动测量部 件与各所述轨道分别连接、并沿所述工作台的长度方向移动,所述移 动测量部件包括用于检测待焊接工件的检测机器人,所述移动焊接部 件与各所述轨道分别连接、并沿所述工作台的长度方向移动,所述移 动焊接部件包括用于焊接待焊接工件的配合设置的焊接组件与焊接 机器人;

8.每个所述移动测量部件与若干个固定数量的所述移动焊接部件 依次平行设置、并作为同一个加工组。

9.所述移动测量部件还包括测量桁架,所述测量桁架包括沿所述工 作台的长度方向移动的框架主体a,所述框架主体a上设有水平移动 副a,所述水平移动副a具有沿垂直于所述工作台的长度方向移动的 水平移动端a,所述水平移动端a上设有竖直移动副a,所述

竖直移 动副a具有沿垂直于水平面方向移动的竖直移动端a,所述竖直移动 端a上设有所述检测机器人。

10.所述移动焊接部件还包括焊接桁架及设有所述焊接组件的移动 横梁,所述焊接桁架包括沿所述工作台的长度方向移动的两个框架主 体b,两个所述框架主体b之间分别通过若干个上梁和/或若干个下 梁连接,每个所述框架主体b上均设有水平移动副b,每个所述水平 移动副b均具有沿垂直于所述工作台的长度方向移动的水平移动端 b,所述移动横梁分别与两个所述水平移动副b的水平移动端b连接, 所述移动横梁上还设有水平移动副c,所述水平移动副c均具有沿平 行于所述工作台的长度方向移动的水平移动端c,所述水平移动端c 上设有竖直移动副b,所述竖直移动副b具有沿垂直于水平面方向移 动的竖直移动端b,所述竖直移动端b上设有所述焊接机器人。

11.一种提高焊接机器人系统燃弧率的焊接方法,采用上述的提高焊 接机器人系统燃弧率的焊接系统实施,该焊接方法包括以下步骤:

12.步骤一.使一个加工组的移动测量部件沿轨道移动,分别依次对 工作台上的未检测的一个工件组的工件依次进行检测,同一加工组的 移动焊接部件的设置数量与每个工件组的工件数量相对应;移动测量 部件对未检测的一个工件组的工件测量完毕后,进行下一步骤;

13.步骤二.移动测量部件沿轨道移动至工作台上与紧接在后的下 一个未检测的工件组的对应处,同时同一加工组的各移动焊接部件分 别依次移动至刚检测过的一个工件组对应的一个工件处;

14.步骤三.同一加工组的各移动焊接部件分别对对应的一个工件 进行焊接,同一加工组的移动测量部件对未检测的一个工件组的工件 依次进行检测;

15.步骤四.同一加工组的各移动焊接部件将刚检测过的一个工件 组的工件同时焊接完成,且同一加工组的移动测量部件对未检测的下 一个工件组的工件检测完毕后,同一加工组的各移动焊接部件及移动 测量部件分别各自移动至与下一个工件组对应处;

16.步骤五.重复步骤二至四,直至全部工件组的工件完成焊接后, 系统停止动作。

17.本发明的优点与积极效果为:

18.本发明通过作为一个加工组的一个移动测量部件与若干个固定 数量的移动焊接部件的配合动作,可大幅度减少焊接机器人停止使用 的时间,进而大幅度提高整体焊接系统的燃弧率,并节约焊接组件及 其它工程技术所产生的成本。

附图说明

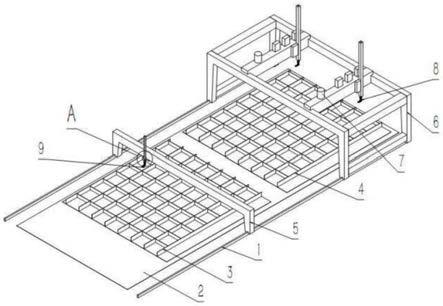

19.图1为本发明的主要部分结构示意图;

20.图2为本发明的移动焊接部件的结构示意图;

21.图3为本发明的移动焊接部件的结构示意图;

22.图4为本发明的一个具体应用的原理示意图。

23.图中:1为轨道、2为工作台、3为未检测的一个工件组、4为刚 检测过的一个工件组、5为测量桁架、501为框架主体a、502为水平 移动端a、503为竖直移动端a、6为焊接桁架、601为框架主体b、 602为上梁、603为下梁、604为移动横梁、605为水平移动端c、606 为竖直移动端b、7为焊接组件、8为焊接机器人、9为检测机器人。

具体实施方式

24.下面结合附图1-4对本发明作进一步详述。

25.一种提高焊接机器人系统燃弧率的焊接系统,如图1-4所示,本 实施例中包括工作台2、轨道1、移动测量部件及移动焊接部件,工 作台2上沿工作台2的长度方向按列依次放置待焊接工件,工作台2 的两侧分别设有轨道1,每个轨道1均平行于工作台2的长度方向设 置,移动测量部件与各轨道1分别连接、并沿工作台2的长度方向移 动,移动测量部件包括用于检测待焊接工件的检测机器人9,移动焊 接部件与各轨道1分别连接、并沿工作台2的长度方向移动,移动焊 接部件包括用于焊接待焊接工件的配合设置的焊接组件7与焊接机 器人8。每个移动测量部件与若干个固定数量的移动焊接部件依次平 行设置、并作为同一个加工组。

26.具体而言,如图3所示,本实施例中移动测量部件还包括测量桁 架5,测量桁架5包括沿工作台2的长度方向移动的框架主体a 501, 框架主体a 501上设有水平移动副a,水平移动副a具有沿垂直于工 作台2的长度方向移动的水平移动端a 502,水平移动端a 502上设 有竖直移动副a,竖直移动副a具有沿垂直于水平面方向移动的竖直 移动端a 503,竖直移动端a 503上设有检测机器人9。

27.本实施例中框架主体a 501通过设置现有技术的驱动轮结构在轨 道1上移动,该驱动轮结构包括滚轮、伺服电机、减速机、光栅尺。 水平移动副a采用现有技术的水平移动模组,包括齿轮、齿条、伺服 电机、减速机、光栅尺、导轨、滑块,其中该水平移动模组的滑块为 水平移动副a的水平移动端a 502。竖直移动副a采用现有技术的竖 直移动模组,包括齿轮、齿条、伺服电机、减速机、光栅尺、导轨、 滑块、升降梁,其中该竖直移动模组的升降梁为竖直移动端a 503。 本实施例中的检测机器人9采用现有技术的检测机器人结构,采用市 购的机械臂,并在机械臂的执行端设置一套机床常用触碰位置检测传 感器,作为检测机器人9的末端执行器。

28.具体而言,如图2所示,本实施例中移动焊接部件还包括焊接桁 架6及设有焊接组件7的移动横梁604,焊接桁架6包括沿工作台2 的长度方向移动的两个框架主体b 601,两个框架主体b 601之间分 别通过若干个上梁602和若干个下梁603连接,每个框架主体b 601 上均设有水平移动副b,每个水平移动副b均具有沿垂直于工作台2 的长度方向移动的水平移动端b,移动横梁604分别与两个水平移动 副b的水平移动端b连接,移动横梁604上还设有水平移动副c,水 平移动副c均具有沿平行于工作台2的长度方向移动的水平移动端c605,水平移动端c 605上设有竖直移动副b,竖直移动副b具有沿 垂直于水平面方向移动的竖直移动端b 606,竖直移动端b 606上设 有焊接机器人8。

29.本实施例中移动焊接部件与现有技术的机器人组立件焊接系统 的焊接组件的设置结构基本相同。焊接机器人8的尺寸远小于焊接桁 架6的尺寸,每个焊接桁架6上设有若干个焊接机器人8,每个焊接 组件7与焊接机器人8配套设置。本实施例中配套设置的焊接组件7 与焊接机器人8优选现有技术的氩弧焊接机器人组件,氩弧焊接组件 该驱动轮结构包含机械臂、焊枪、焊接电缆、焊接电源、送丝机构、 送丝桶。框架主体b 601通过设置现有技术的驱动轮结构在轨道1上 移动,包括滚轮、伺服电机、减速机、光栅尺。水平移动副b采用现 有技术的水平移动模组,包括齿轮、齿条、伺服电机、减速机、光栅 尺、导轨、滑块,其中该水平移动模组的滑块为水平移动副b的水平 移动端b。水平移动副c采用现有技术的水

平移动模组,包括齿轮、 齿条、伺服电机、减速机、光栅尺、导轨、滑块,其中该水平移动模 组的滑块为水平移动c的水平移动端c 605。竖直移动副b采用现有 技术的竖直移动模组,包括齿轮、齿条、伺服电机、减速机、光栅尺、 导轨、滑块、升降梁,其中该竖直移动模组的升降梁为竖直移动端b 606。检测机器人9末端执行器因没有焊接功能,因此检测机器人9 的设置成本远低于配套设置的焊接机器人8与焊接组件7。测量桁架 5设置成本低于焊接桁架6设置成本。

30.一种提高焊接机器人系统燃弧率的焊接方法,采用上述的提高焊 接机器人系统燃弧率的焊接系统实施,该焊接方法包括以下步骤:

31.步骤一.使一个加工组的移动测量部件沿轨道1移动,分别依次 对工作台2上的未检测的一个工件组的工件依次进行检测,同一加工 组的移动焊接部件的设置数量与每个工件组的工件数量相对应;移动 测量部件对未检测的一个工件组的工件测量完毕后,进行下一步骤;

32.步骤二.移动测量部件沿轨道1移动至工作台2上与紧接在后的 下一个未检测的工件组的对应处,同时同一加工组的各移动焊接部件 分别依次移动至刚检测过的一个工件组对应的一个工件处;

33.步骤三.同一加工组的各移动焊接部件分别对对应的一个工件 进行焊接,同一加工组的移动测量部件对未检测的一个工件组的工件 依次进行检测;

34.步骤四.同一加工组的各移动焊接部件将刚检测过的一个工件 组的工件同时焊接完成,且同一加工组的移动测量部件对未检测的下 一个工件组的工件检测完毕后,同一加工组的各移动焊接部件及移动 测量部件分别各自移动至与下一个工件组对应处;

35.步骤五.重复步骤二至四,直至全部工件组的工件完成焊接后, 系统停止动作。

36.举例而言,如图4所示,在一个具体应用中,焊接部件的检测时 间与焊接部件的焊接时间比为1:4,则对于现有技术中的组立形式焊 接系统来说,燃弧率为80%。而对于本发明而言,同一加工组中的测 量桁架5为一个、焊接桁架6为四个、焊接组件7为八个、焊接机器 人8为八个、检测机器人9为两个,也即一个移动焊接部件及四个移 动焊接部件。四个移动焊接部件分别各刚检测过的一个工件组4的一 个工件,即同时焊接四个工件;同时一个移动焊接部件分别对未检测 的一个工件组3的四个工件依次检测。这样可大幅度减少焊接机器人 8停止使用的时间,理论上整体焊接系统燃弧率逼近100%,对比没有 检测机器人9及测量桁架5的焊接系统,节约两套焊接组件7及其它 工程技术所产生的成本。当由于需要焊接的工件尺寸十分庞大且复 杂,使得焊接时间相对检测时间更为漫长时,采用本发明的焊接系统 的燃弧率效果也更为明显。

37.工作原理:

38.通过作为一个加工组的一个移动测量部件与若干个固定数量的 移动焊接部件的配合动作,可大幅度减少焊接机器人8停止使用的时 间,进而大幅度提高整体焊接系统的燃弧率,并节约焊接组件及其它 工程技术所产生的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1