一种用于三角管桁架大梁的小车轨道施工方法与流程

1.本发明涉及起重机制造技术,更具体地说,涉及一种用于三角管桁架大梁的小车轨道施工方法。

背景技术:

2.现有起重机的三角管桁架大梁的小车轨道施工方式一般都是在桁架大梁成型后,再将小车轨道焊接于承轨梁上,这种施工方式最大的缺点就是:小车轨道的大量焊接热输入,对刚性的桁架大梁产生很大的内应力,内应力的释放会导致小车轨道的直线度和轨距产生很大变化,不利于起重机的长期稳定运行。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本发明的目的是提供一种用于三角管桁架大梁的小车轨道施工方法,以解决现有方式中内应力的释放导致小车轨道的直线度和轨距产生变化的问题。

4.为实现上述目的,本发明采用如下技术方案:

5.一种用于三角管桁架大梁的小车轨道施工方法,包括以下步骤:

6.s1、轨道对接,包括:

7.s11、数控加工制备轨道坯料;

8.s12、对轨道坯料的焊接区域进行清理并位置固定;

9.s13、焊接前预热;

10.s14、焊接制作轨道;

11.s15、保温;

12.s2、制作承轨梁;

13.s3、制作承轨梁组件,包括:

14.s31、将承轨梁固定于水平胎架上;

15.s32、将轨道吊装至承轨梁上;

16.s33、对轨道预热后再对一根轨道进行施焊;

17.s34、翻身对另一根轨道进行施焊;

18.s35、切割,得到两根t型的承轨梁组件;

19.s4、安装承轨梁组件,包括:

20.s41、在三角管桁架大梁的下弦管上预划出安装位置;

21.s42、检查调整承轨梁组件、三角管桁架大梁;

22.s43、将承轨梁组件吊装至三角管桁架大梁上;

23.s44、完成承轨梁组件与三角管桁架大梁之间的焊接。

24.较佳的,所述步骤s11中,数控加工前选材厚度留6~15mm余量,宽度留6~20mm余量;

25.数控加工后轨道坯料的表面粗糙度为ra25;

26.所述步骤s12中,在轨道坯料的下方加入钢衬垫,待轨道坯料间的中心线对齐后采用对接工装固定;

27.所述步骤s13中,预热温度为200~250℃;

28.预热范围为对接焊缝两侧100~150mm,总长度不超过300mm;

29.所述步骤s14中,焊接采用j507焊条;

30.所述步骤s15中,焊缝位置采用保温棉包扎,保温4.8~6小时后自然冷却,焊缝做100%mt探伤。

31.较佳的,所述j507焊条在使用前经过烘焙,并在保温箱内保温。

32.较佳的,所述步骤s2中,采用两根t型的承轨梁背对背制作为h型的承轨梁;

33.h型的承轨梁的两边各加宽2~3mm。

34.较佳的,所述步骤s31中,采用卡板将承轨梁固定于水平胎架上;

35.所述步骤s32中,轨道的中心线与承轨梁的腹板中心线重合,在其中一侧采用卡板、千斤顶压紧;

36.所述步骤s33中,预热温度为200~230℃,用j507焊条采用退焊法施焊,焊后用保温棉覆盖于轨道上,保温1.5~2.5小时后缓冷,并拆除卡板;

37.所述步骤s35中,沿承轨梁的腹板中心线进行切割,完成后校正承轨梁组件,直线度不大于3。

38.较佳的,所述步骤s33中,拆除卡板步骤如下:

39.s331、先割除中间位置的卡板;

40.s332、在轨道上面压配重块;

41.s333、然后沿中间位置向其两侧割除卡板;

42.s334、用行车将配重块吊离。

43.较佳的,所述步骤s41中,轨距单边增加2~3mm;

44.所述步骤s42中,调整承轨梁组件的直线度、旁弯;三角管桁架大梁调整为水平状态;

45.所述步骤s43中,采用卡板将承轨梁组件、三角管桁架大梁固定在水平胎架上;

46.所述步骤s44中,由两根承轨梁组件的中间位置向两端位置对称施焊。

47.本发明所提供的一种用于三角管桁架大梁的小车轨道施工方法,在每个焊接工序结束后释放焊接内应力,最大限度地减少焊接内应力的叠加、突变对三角桁架大梁的产品质量和寿命周期内运行的不利影响。

附图说明

48.图1是三角管桁架大梁的示意图;

49.图2是图1中a向的示意图;

50.图3是本发明小车轨道施工方法中步骤s12的示意图;

51.图4是本发明小车轨道施工方法中步骤s31的示意图;

52.图5是图4中a-a向的示意图;

53.图6是本发明小车轨道施工方法中步骤s33的示意图;

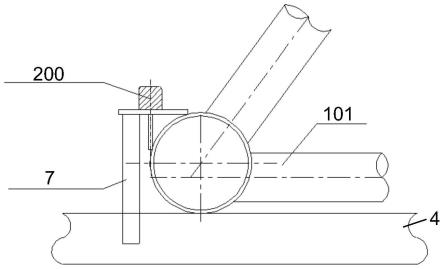

54.图7是本发明小车轨道施工方法中步骤s332的示意图;

55.图8是图7中b-b向的示意图;

56.图9是本发明小车轨道施工方法中步骤s35的示意图;

57.图10是图9中c向的示意图;

58.图11本发明小车轨道施工方法中步骤s43的示意图。

具体实施方式

59.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

60.结合图1和图2所示,起重机的用于三角管桁架大梁100的长为50.4m,截面为正置的等腰三角形,三角管桁架大梁100底部的下弦管101的中心距为3650m,高为2500mm,节距w为2700~3500mm,上、下弦管的管径φ351mm,总重约47.2吨。

61.轨道200焊接于承轨梁201上,要求焊脚高度8mm的角焊缝。

62.实施例1

63.本实施例所提供的一种用于三角管桁架大梁的小车轨道施工方法,将轨道200加工、对接为一整根后,与t型的承轨梁201中心对齐,先焊接为组件,使得轨道200焊接应力在组件状态时得以释放,校正直线度和平整度后,再焊接于三角管桁架大梁100上。在焊接量相同的情况下,先释放轨道200焊接应力,然后把已释放应力的组件焊接于三角管桁架大梁100上,很大程度上减小了三角管桁架大梁100的内应力。承轨梁201背靠背整体制作为h型钢后,采用自动埋弧焊和自动压力校正,焊接应力得以释放,剖分为二,与轨道200焊接为组件。具体包括以下步骤:

64.s1、轨道对接,具体包括:

65.s11、数控加工制备轨道坯料;数控加工前选材厚度留6mm余量,宽度留6mm余量;数控切割后,机加工余量,轨道坯料的表面粗糙度为ra25;

66.s12、轨道坯料的断面齐平,对轨道坯料的焊接区域进行清理(无油污、水、毛刺等杂物);如图3所示,在轨道坯料1的下方加入钢衬垫(-6

×

50

×

250,q345b),待轨道坯料1间的中心线对齐后采用对接工装2进行固定;

67.s13、焊接前,在轨道坯料1的对接位置进行充分的预热,预热温度为200~250℃;预热范围为对接焊缝两侧100~150mm,但总长度不超过300mm;

68.s14、焊接制作轨道200,焊接采用j507焊条,j507焊条在使用前经过烘焙,并在保温箱内保温;使用过程中j507焊条放置在保温筒内保温;

69.s15、焊接完成后,焊缝位置采用3至4层保温棉包扎,保温4.8小时后缓慢自然冷却,焊缝做100%mt探伤;

70.s2、制作承轨梁201:采用两根t型的承轨梁背对背制作为h型的承轨梁201;h型的承轨梁201的两边各加宽2mm;

71.s3、制作承轨梁组件,具体包括:

72.s31、根据胎架间隔w1采用第一卡板3将h型的承轨梁201固定于水平胎架4上,连续焊固定,如图4所示;

73.s32、将已经对接好的轨道200吊装至承轨梁201上,先定位焊,轨道200的中心线与

承轨梁201的腹板中心线重合;在其中一侧每间隔1.3m采用第二卡板5、千斤顶6压紧;第一卡板3与第二卡板5相互错开布置,采用连续焊固定在水平胎架4上,如图5所示;

74.s33、焊接前对轨道200进行电预热,预热温度为200~230℃,用j507焊条采用退焊法对称施焊轨道200与承轨梁201之间焊缝的焊道,如图6所示,焊后用保温棉覆盖于轨道200上,保温1.5小时后缓冷,并拆除第一卡板3与第二卡板5;

75.s34、翻身,对承轨梁201另一侧重新安装第一卡板3与第二卡板5,参照步骤s32、s33对承轨梁201另一侧的轨道200进行施焊,焊后待自然冷却拆除第一卡板3与第二卡板5;

76.s35、沿承轨梁201腹板的中心切割,分两次切割,先每2米间隔20mm切割,火工校正后,再切开承轨梁201,得到两根t型的承轨梁组件,如图9和图10所示;完成后校正承轨梁组件,直线度不大于3;

77.s4、安装承轨梁组件,包括:

78.s41、在三角管桁架大梁的下弦管101上预划出安装位置,轨距单边增加2mm;

79.s42、承轨梁组件焊接前,整体主要构件已完成施焊,不允许存在对三角管桁架大梁产生较大变形的焊接,承轨梁组件的直线度、旁弯已经调整,并且偏差在允许范围内;三角管桁架大梁调整为水平状态,与水平胎架4之间保持刚性接触;

80.s43、将承轨梁组件吊装至三角管桁架大梁上,采用工艺卡板7固定在水平胎架4上;

81.s44、焊接承轨梁组件时三角管桁架大梁不翻身,为了更好的降低承轨梁组件与三角管桁架大梁的变形,分别由两根承轨梁组件的中间位置向两端位置对称施焊。

82.结合图7和图8所示,上述步骤s33、s34中,拆除第一卡板3与第二卡板5步骤如下:

83.s331、先割除中间位置的卡板;

84.s332、在轨道200上面压一块3吨左右的配重块8,压配重块8四边采用槽钢框架9固定;

85.s333、然后沿中间位置向其两侧割除卡板;

86.s334、用行车将配重块8缓慢吊离。

87.实施例2

88.本实施例所提供的一种用于三角管桁架大梁的小车轨道施工方法,将轨道200加工、对接为一整根后,与t型的承轨梁201中心对齐,先焊接为组件,使得轨道200焊接应力在组件状态时得以释放,校正直线度和平整度后,再焊接于三角管桁架大梁100上。在焊接量相同的情况下,先释放轨道200焊接应力,然后把已释放应力的组件焊接于三角管桁架大梁100上,很大程度上减小了三角管桁架大梁100的内应力。承轨梁201背靠背整体制作为h型钢后,采用自动埋弧焊和自动压力校正,焊接应力得以释放,剖分为二,与轨道200焊接为组件。具体包括以下步骤:

89.s1、轨道对接,具体包括:

90.s11、数控加工制备轨道坯料;数控加工前选材厚度留10mm余量,宽度留12mm余量;数控切割后,机加工余量,轨道坯料的表面粗糙度为ra25;

91.s12、轨道坯料的断面齐平,对轨道坯料的焊接区域进行清理(无油污、水、毛刺等杂物);如图3所示,在轨道坯料1的下方加入钢衬垫(-6

×

50

×

250,q345b),待轨道坯料1间的中心线对齐后采用对接工装2进行固定;

92.s13、焊接前,在轨道坯料1的对接位置进行充分的预热,预热温度为200~250℃;预热范围为对接焊缝两侧100~150mm,但总长度不超过300mm;

93.s14、焊接制作轨道200,焊接采用j507焊条,j507焊条在使用前经过烘焙,并在保温箱内保温;使用过程中j507焊条放置在保温筒内保温;

94.s15、焊接完成后,焊缝位置采用3至4层保温棉包扎,保温5.4小时后缓慢自然冷却,焊缝做100%mt探伤;

95.s2、制作承轨梁201:采用两根t型的承轨梁背对背制作为h型的承轨梁201;h型的承轨梁201的两边各加宽2.5mm;

96.s3、制作承轨梁组件,具体包括:

97.s31、根据胎架间隔w1采用第一卡板3将h型的承轨梁201固定于水平胎架4上,连续焊固定,如图4所示;

98.s32、将已经对接好的轨道200吊装至承轨梁201上,先定位焊,轨道200的中心线与承轨梁201的腹板中心线重合;在其中一侧每间隔1.3m采用第二卡板5、千斤顶6压紧;第一卡板3与第二卡板5相互错开布置,采用连续焊固定在水平胎架4上,如图5所示;

99.s33、焊接前对轨道200进行电预热,预热温度为200~230℃,用j507焊条采用退焊法对称施焊轨道200与承轨梁201之间焊缝的焊道,如图6所示,焊后用保温棉覆盖于轨道200上,保温2小时后缓冷,并拆除第一卡板3与第二卡板5;

100.s34、翻身,对承轨梁201另一侧重新安装第一卡板3与第二卡板5,参照步骤s32、s33对承轨梁201另一侧的轨道200进行施焊,焊后待自然冷却拆除第一卡板3与第二卡板5;

101.s35、沿承轨梁201腹板的中心切割,分两次切割,先每2米间隔20mm切割,火工校正后,再切开承轨梁201,得到两根t型的承轨梁组件,如图9和图10所示;完成后校正承轨梁组件,直线度不大于3;

102.s4、安装承轨梁组件,包括:

103.s41、在三角管桁架大梁的下弦管101上预划出安装位置,轨距单边增加2.5mm;

104.s42、承轨梁组件焊接前,整体主要构件已完成施焊,不允许存在对三角管桁架大梁产生较大变形的焊接,承轨梁组件的直线度、旁弯已经调整,并且偏差在允许范围内;三角管桁架大梁调整为水平状态,与水平胎架4之间保持刚性接触;

105.s43、将承轨梁组件吊装至三角管桁架大梁上,采用工艺卡板7固定在水平胎架4上;

106.s44、焊接承轨梁组件时三角管桁架大梁不翻身,为了更好的降低承轨梁组件与三角管桁架大梁的变形,分别由两根承轨梁组件的中间位置向两端位置对称施焊。

107.结合图7和图8所示,上述步骤s33、s34中,拆除第一卡板3与第二卡板5步骤如下:

108.s331、先割除中间位置的卡板;

109.s332、在轨道200上面压一块3吨左右的配重块8,压配重块8四边采用槽钢框架9固定;

110.s333、然后沿中间位置向其两侧割除卡板;

111.s334、用行车将配重块8缓慢吊离。

112.实施例3

113.本实施例所提供的一种用于三角管桁架大梁的小车轨道施工方法,将轨道200加

工、对接为一整根后,与t型的承轨梁201中心对齐,先焊接为组件,使得轨道200焊接应力在组件状态时得以释放,校正直线度和平整度后,再焊接于三角管桁架大梁100上。在焊接量相同的情况下,先释放轨道200焊接应力,然后把已释放应力的组件焊接于三角管桁架大梁100上,很大程度上减小了三角管桁架大梁100的内应力。承轨梁201背靠背整体制作为h型钢后,采用自动埋弧焊和自动压力校正,焊接应力得以释放,剖分为二,与轨道200焊接为组件。具体包括以下步骤:

114.s1、轨道对接,具体包括:

115.s11、数控加工制备轨道坯料;数控加工前选材厚度留15mm余量,宽度留20mm余量;数控切割后,机加工余量,轨道坯料的表面粗糙度为ra25;

116.s12、轨道坯料的断面齐平,对轨道坯料的焊接区域进行清理(无油污、水、毛刺等杂物);如图3所示,在轨道坯料1的下方加入钢衬垫(-6

×

50

×

250,q345b),待轨道坯料1间的中心线对齐后采用对接工装2进行固定;

117.s13、焊接前,在轨道坯料1的对接位置进行充分的预热,预热温度为200~250℃;预热范围为对接焊缝两侧100~150mm,但总长度不超过300mm;

118.s14、焊接制作轨道200,焊接采用j507焊条,j507焊条在使用前经过烘焙,并在保温箱内保温;使用过程中j507焊条放置在保温筒内保温;

119.s15、焊接完成后,焊缝位置采用3至4层保温棉包扎,保温6小时后缓慢自然冷却,焊缝做100%mt探伤;

120.s2、制作承轨梁201:采用两根t型的承轨梁背对背制作为h型的承轨梁201;h型的承轨梁201的两边各加宽3mm;

121.s3、制作承轨梁组件,具体包括:

122.s31、根据胎架间隔w1采用第一卡板3将h型的承轨梁201固定于水平胎架4上,连续焊固定,如图4所示;

123.s32、将已经对接好的轨道200吊装至承轨梁201上,先定位焊,轨道200的中心线与承轨梁201的腹板中心线重合;在其中一侧每间隔1.3m采用第二卡板5、千斤顶6压紧;第一卡板3与第二卡板5相互错开布置,采用连续焊固定在水平胎架4上,如图5所示;

124.s33、焊接前对轨道200进行电预热,预热温度为200~230℃,用j507焊条采用退焊法对称施焊轨道200与承轨梁201之间焊缝的焊道,如图6所示,焊后用保温棉覆盖于轨道200上,保温2.5小时后缓冷,并拆除第一卡板3与第二卡板5;

125.s34、翻身,对承轨梁201另一侧重新安装第一卡板3与第二卡板5,参照步骤s32、s33对承轨梁201另一侧的轨道200进行施焊,焊后待自然冷却拆除第一卡板3与第二卡板5;

126.s35、沿承轨梁201腹板的中心切割,分两次切割,先每2米间隔20mm切割,火工校正后,再切开承轨梁201,得到两根t型的承轨梁组件,如图9和图10所示;完成后校正承轨梁组件,直线度不大于3;

127.s4、安装承轨梁组件,包括:

128.s41、在三角管桁架大梁的下弦管101上预划出安装位置,轨距单边增加3mm;

129.s42、承轨梁组件焊接前,整体主要构件已完成施焊,不允许存在对三角管桁架大梁产生较大变形的焊接,承轨梁组件的直线度、旁弯已经调整,并且偏差在允许范围内;三角管桁架大梁调整为水平状态,与水平胎架4之间保持刚性接触;

130.s43、将承轨梁组件吊装至三角管桁架大梁上,采用工艺卡板7固定在水平胎架4上;

131.s44、焊接承轨梁组件时三角管桁架大梁不翻身,为了更好的降低承轨梁组件与三角管桁架大梁的变形,分别由两根承轨梁组件的中间位置向两端位置对称施焊。

132.结合图7和图8所示,上述步骤s33、s34中,拆除第一卡板3与第二卡板5步骤如下:

133.s331、先割除中间位置的卡板;

134.s332、在轨道200上面压一块3吨左右的配重块8,压配重块8四边采用槽钢框架9固定;

135.s333、然后沿中间位置向其两侧割除卡板;

136.s334、用行车将配重块8缓慢吊离。

137.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1