一种在机刀具偏心参数的视觉测量方法

1.本发明属于数控加工刀具领域,更具体地,涉及一种在机刀具偏心参数的视觉测量方法。

背景技术:

2.刀具偏心是数控加工中存在于铣刀上的一种不可避免的误差。它的存在导致了不均匀的切削力,这对表面质量和刀具磨损都有重要影响。刀具偏心是数控加工中十分常见的现象。它主要来源于刀具的制造误差,主轴和刀柄的非正常安装,以及切削过程中的刀具磨损。由于加工精度要求的不断提高,在加工前对刀具偏心的测量越来越重要,这有助于进行加工参数调整和再装夹。

3.现有的理论认为,刀具的径向偏心是影响最大的,一般情况下都只考虑径向偏心。现有的方法通常采用涡流传感器测量和静态测量。在涡流传感器测量中(zhang x.,zhang j.,zhang w.,li j.h.,zhao w.h.,2018“a non-contact calibration method for cutter runout with spindle speed dependent effect and analysis of its influence on milling process,51,280-290),主要利用电涡流传感器测量刀具跳动值,并在给出的切削力模型中进行验证。但是仍存在不足之处:1.该装置昂贵复杂,不适用于一般的企业和工厂。2.所验证的切削力模型准确度依赖于辨识的切削力参数,不足以验证刀具跳动的准确性。在静态测量中(wan m.,lu m.s.,zhang w.h.,yang y.,li y.,2012“a new method for identifying the cutter runout parameters in flat end milling process”,697-698,pp,71-74),该方法依靠手动测量,虽然简单易懂,但是容易产生测量误差。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种在机刀具偏心参数的视觉测量方法,其目的在于,快速、精确求得不同安装情况下的在机刀具偏心参数,从而判断刀具是否精确安装。

5.为实现上述目的,按照本发明的一方面,提出了一种在机刀具偏心参数的视觉测量方法,包括如下步骤:

6.s1、将刀具安装在主轴上,并安装相机使其能从侧面拍摄到刀具;

7.s2、分多次将刀具共旋转360

°

,过程中保持相机不动,拍摄每次旋转对应的刀具图像照片;

8.s3、分别获取所有照片中同个刀具轴向微元切削刃上的刀具几何中心以及刀具几何中心距离照片一侧边缘的距离,进而计算得到刀具的偏心距和偏心角,完成刀具偏心参数测量。

9.作为进一步优选的,步骤s3中,获取的刀具几何中心距离照片一侧边缘的距离为yi,i=1,2,3

…

n,n为刀具旋转次数;根据yi进行曲线拟合:

10.f(y1,y2,y3...yn)=ay3+by2+cy+d

11.其中,y是拟合函数f(y1,y2,y3...yn)的距离变量,a、b、c、d均为多项式拟合的固定参数;

12.拟合得到的曲线中,距离变量y的最大、最小值分别为y

max

和y

min

,则刀具的偏心距ρ=(y

max-y

min

)/2。

13.作为进一步优选的,根据所有图像中刀具几何中心距离照片同一边缘的距离yi拟合得到刀具中心位置圆,该刀具中心位置圆的圆心即为刀具旋转中心;根据刀具几何中心和刀具旋转中心确定刀具的偏心角。

14.作为进一步优选的,获取刀具几何中心和刀具旋转中心的连线为l1,刀具的实际切削半径线为l2,则l1和l2的夹角即为刀具的偏心角。

15.作为进一步优选的,所述刀具的实际切削半径线为刀具几何中心与相近刀齿外侧端点的连线。

16.作为进一步优选的,刀具每次以恒定角度旋转。

17.作为进一步优选的,刀具偏心角λ的计算式为:

[0018][0019]

其中,r为刀具几何半径,ρ为偏心距,n为刀具旋转次数;d3为某刀齿在投影线上与刀具旋转中心的距离,d3′

为将同一刀齿旋转360/n度后得到刀齿该在投影线上与旋转中心的距离,投影线为照片平面上的线。

[0020]

作为进一步优选的,在主轴和刀具的刀柄处粘贴圆周刻度纸,通过对齐的主轴和刀柄上的圆周刻度,使刀具以恒定角度旋转。

[0021]

作为进一步优选的,刀具的旋转次数n为30~60次。

[0022]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

[0023]

1.当刀具旋转时,刀具的几何中心会在相机的取景框中的位置发生变化,本发明通过多次旋转刀具和固定相机拍照测量,通过刀具几何中心变化情况,可以快速、精确求得在机刀具偏心参数,从而判断刀具是否精确安装,有助于进行加工参数调整和再装夹,实现高精度加工,便于在实验室和工厂中进行使用。

[0024]

2.本发明建立了刀具偏心参数测量模型,即给出了巧妙通过刀具几何中心及其距离照片边缘的距离,进行曲线拟合,从而得到刀具的偏心参数具体方法。

[0025]

3.本发明不需使用昂贵的传感器等部件,通过对相机测量的数据经过进行简单处理,从而准确获得刀具径向偏心参数;测量装置安装简单,操作方便,测量精准。

[0026]

4.本发明以固定角度旋转刀具,可方便旋转时的角度累计计数,同时便于后续拟合计算,提高拟合精度。进一步,将圆周刻度纸粘贴在主轴和刀柄上,这样可以通过圆周刻度对齐让刀具每次旋转的度数精确到很小的度数,便于刀具以恒定角度旋转。

附图说明

[0027]

图1为本发明实施例圆周刻度纸的安装示意图;

[0028]

图2为本发明实施例旋转中心的拟合圆示意图;

[0029]

图3为本发明实施例刀具偏心模型示意图;

[0030]

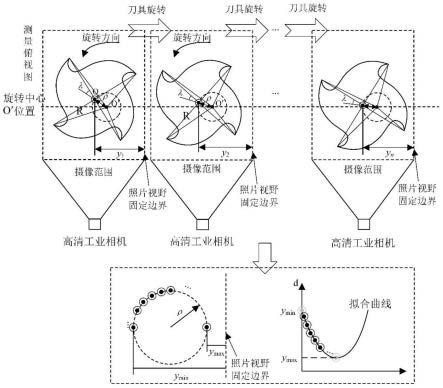

图4中(a)、(b)为本发明实施例测量装置安放和测量示意图。

具体实施方式

[0031]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0032]

本发明实施例提供的一种在机刀具偏心参数的视觉测量方法,当刀具旋转时,刀具的几何中心会在相机的取景框中的位置发生变化。相应的,选定的轴向微元切削刃会在相机取景框中发生变化。通过固定角度旋转刀具和拍照测量,并结合刀具偏心求解模型,可以求得在机刀具偏心参数。本实施例以平端刀为例进行说明,但相关领域者应该明白本发明方法适用于任何铣刀,其包括以下具体步骤:

[0033]

s1、在机床外放置三脚架并安装工业相机,将所述的工业相机调整到合适的取景距离并调整焦距使其能够清晰从侧面拍摄到安装好的铣刀末端。

[0034]

优选的,在主轴和刀柄处粘贴圆周刻度纸,便于刀具以恒定角度旋转。如图1所示,首先根据刀柄和主轴的直径计算出圆周长度,然后在相同长度的纸条上m等分,然后将圆周刻度纸粘贴在主轴和刀柄上,这样可以让刀具每次旋转的度数精确到一个很小的度数。

[0035]

s2、通过相机从侧面对刀具初始状态拍照,保持相机不动,多次旋转刀具并拍照。然后在计算机中将照片进行处理,提取刀具几何中心位置和刀具微元切削刃距离照片边缘的距离,并将这些数据保存。

[0036]

优选的,以恒定角度旋转刀具,可方便旋转时的角度累计计数,同时便于后续拟合计算,可提高拟合精度。

[0037]

具体的,因为刀具的切削刃很长,不可能全部观察,只能选择一个截面(截面的俯视图如图3所示),每个截面就成为一个切削微元,由于一个切削微元包括多个切削刃,所以合起来叫做微元切削刃;本实施例选择的截面为刀具末端,即末端刀具微元切削刃来进行分析。

[0038]

如图2所示,整个拍照过程中,相机由电脑控制,保持不动。为了能够准确测得刀具的几何中心位置,以360/n度为一个间隔,将刀具旋转n次,每次记录的刀具几何中心线距离照片边缘的位置为yi(i=1,2,3,

…

,n),那么可以用测得的数据拟合得到:

[0039]

f(y1,y2,y3...yn)=ay3+by2+cy+d

ꢀꢀ

(1)

[0040]

其中,y是拟合函数的距离变量,a,b,c,d均为多项式拟合的固定参数;y1,y2,y3,

…yn

是旋转间隔为360/n度的刀具几何中心线距离照片边缘的位置;假定刀具的直径是没有误差的,可以以此为参照长度拟合得到式(1)中的极限长度y

max

和y

min

,即刀具的偏心距为ρ=(y

max-y

min

)/2。

[0041]

或者,可以通过yi拟合得到刀具中心位置圆,该刀具中心位置圆的半径,即刀具几

何中心o到刀具旋转中心o

′

的距离,即为刀具的偏心距。

[0042]

具体的,照片中拍摄的刀具是由像素点构成,那么对于从侧面拍摄的刀具图片,刀具宽度的1/2处就是刀具几何中心线位置,也就是制造上理论的中心轴,容易从照片上获取。

[0043]

s3、建立刀具偏心的数学求解模型,然后将实验中获取的模型参数代入,从而获得在机刀具偏心参数。

[0044]

进一步的,如图3所示,刀具中心位置圆的圆心即为刀具旋转中心o

′

,则同一时刻,刀具几何中心o和刀具旋转中心o

′

的连线为l1;刀具几何中心与最近的刀齿外侧端点的连线为刀具的实际切削半径线l2,则l1和l2的夹角即为刀具的偏心角λ。对于不同齿数的铣刀,根据上述方法建立数学求解模型,计算得到刀具的偏心距为ρ以及偏心角λ。

[0045]

s4、建立考虑多齿不同实际切削半径的切削力模型中,并将刀具偏心参数代入,以验证所测得刀具参数的准确性。

[0046]

刀具由于制造误差和安装误差存在刀具偏心,每次安装下的刀具偏心可能不同,而且不同的刀刃轮廓下测得的刀具偏心值不同。因为本方法适用于对特定刀具一次特定的安装下刀具偏心测量。本发明中测量装置安装简单,操作方便,测量精准;本文建立了刀具偏心参数测量模型,对相机测量的数据经过进行简单处理,从而获得刀具径向偏心参数。

[0047]

以下为具体实施例:

[0048]

通过相机对四齿铣刀进行拍摄;旋转时,以10度为一个间隔,将刀具旋转36次,每次记录的刀具几何中心线到照片同一边缘的距离为xi(i=1,2,3,

…

,36),那么可以用测得的数据拟合得到刀具中心位置圆,该中心位置圆的半径即为刀具的偏心距。

[0049]

建立的刀具偏心求解模型为:刀具几何半径为r,刀具的几何中心为o,刀具的旋转中心为o

′

,刀具的偏心距为ρ,偏心角度为λ。那么以四齿铣刀为例,如图4所示,其四个齿的实际切削半径为:

[0050][0051]

此时将刀具旋转到任意位置,刀齿3(任意一个刀齿均可,以刀齿3为例进行说明)的切削半径与投影线(照片平面上的线,仅用于描述θ)的夹角为未知角度θ,刀齿3在投影线上与旋转中心o

′

的距离为d3,此时:

[0052][0053]

将刀具旋转360/n度后得到刀齿3在投影线上与旋转中心o

′

的距离为d3′

,此时:

[0054][0055]

那么根据公式(2)-(4),刀具偏心角λ为:

[0056][0057]

需要说明的是,该刀具偏心角计算式对各种齿数的铣刀均可用。

[0058]

然后将刀具偏心值应代入切削力模型中进行验证,建立如下所示的切削力模型:

[0059][0060]

其中:

[0061][0062][0063]

h(γ

i,j

(t))=fzsin(γ

i,j

(t))

ꢀꢀ

(9)

[0064]fz

=fc/(ns·

n)

ꢀꢀ

(10)

[0065]

其中,cf

x

(t),cfy(t)和cfz(t)分别是刀具坐标系下x,y和z方向的切削力;γ

i,j

(t)为第i个刀齿第j层切削微元的切削旋转角;h(γ

i,j

(t))为第i个齿第j个切削微元在切削旋转角为γ

i,j

(t)时的瞬时未变形切削厚度;df

t

(γ

i,j

(t)),dfr(γ

i,j

(t))和dfa(γ

i,j

(t))为第i个刀齿第j层切削微元在切削旋转角为γ

i,j

(t)时分别在切向,径向和轴向的在的切削微元力;k

tc

,k

te

,k

rc

,k

re

,k

ac

和k

ae

均为切削力系数;g(γ

i,j

(t))为判断切削微元是否参与切削的函数;

st

γ

i,j

和

ex

γ

i,j

分别为刀具的切入切出角;fz为每齿进给量;fc为进给速度;ns为主轴转速;n为齿数。

[0066]

对于不同的刀齿,由于刀具偏心,每齿进给量均不同,可表示为

[0067][0068]

其中和分别为第1、2、3、4齿的实际每齿进给量。

[0069]

根据上述切削力模型,将所测得的刀具偏心参数代入求得切削力,并将测力仪所测得的数据对比,以验证所测得刀具偏心参数。

[0070]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1