一种全自动智能加工机床的制作方法

1.本发明涉及机械加工领域,尤其是一种全自动智能加工机床。

背景技术:

2.传统的机床加工都是由人员进行取料、上料、换向、下料操作,不仅人工费高昂,还存在工伤隐患。另外人的操作受心情、注意力等因素的影响,会产生不良品,合格率不高。因此长久以来,一直存在生产成本高,合格率不稳定,交货期长等客观问题。

3.现实生产中,机器的嘈杂声对现场人员的身体也是一种伤害,为了人员的身心健康,我们致力于寻求替代方法。

技术实现要素:

4.本发明所要解决的技术问题是科学设计一种全自动智能加工机床,通过巧妙构思科学设计包括中央控制系统、智能机床、智能手臂和智能物料盘;在智能物料盘中装好物料,智能物料盘自动旋转供料,智能手臂从智能物料盘中依次取物料输送到智能机床的旋转夹头中夹紧旋转,智能机床的刀座水平移动进行加工,物料一端加工完成后,智能手臂将物料进行换向,加工物料的另一端,加工完成后,智能手臂将物料取下放入成品筐内,智能全自动完成所有机械加工操作;达到便捷高效、智能灵活、安全可靠、经济实用的有益效果。本发明解决上述问题所采用的技术方案为:一种全自动智能加工机床,包括中央控制系统、智能机床、智能手臂和智能物料盘;所述智能机床包括底座、主体、加工设备;所述中央控制系统包括中央处理器、若干工作指示灯、显示屏、若干外接插口、键盘,整体嵌设在所述智能机床的所述主体正面;所述智能手臂包括横梁、竖梁、圆轴、夹取器、主箱和链形线束,所述智能手臂的所述横梁中部通过一个主支撑杆和左端通过一个副支撑块设置于所述智能机床的所述加工设备的正上方;所述智能物料盘包括底盘和物料架,设置于所述智能手臂右端的正下方。

5.所述智能机床的所述底座设置为一个长方体箱体,所述主体设置于所述底座的左端上方;所述加工设备包括旋转夹头、经向滑动平台、纬向滑动平台和刀头夹具;所述旋转夹头突出于所述主体右侧面;所述纬向滑动平台包括长方体固定块和滑台,所述滑台卡设在所述长方体固定块上部,并通过第一电机的驱动在所述长方体固定块上左右水平滑动;所述经向滑动平台包括梯形体固定块和滑块,所述梯形体固定块固定设置于所述滑台的左端上方,并相互呈直角垂直;所述滑块固定设置于所述梯形体固定块的近端,所述梯形体固定块的中部与远端包裹防护罩;所述滑块的右侧面固定设置第二电机,所述第二电机驱动所述滑块和所述防护罩在所述梯形体固定块上远近水平滑动;所述滑块上方活动设置所述刀头夹具,所述刀头夹具可以在所述滑块上方水平旋转后通过若干固定螺栓固定,所述刀头夹具的两块方块形金属块通过若干所述固定螺栓将刀头夹紧;

所述第一电机固定设置于所述刀头夹具和所述经向滑动平台内。

6.所述智能手臂的主箱下部穿设于所述横梁上,所述横梁的顶面设置有规则的第一齿条,所述主箱内部固定设置的第三电机驱动所述主箱在所述横梁上左右水平移动,所述主箱内部固定设置的第四电机驱动所述主箱在所述横梁上远近水平移动;所述竖梁竖直穿设于所述主箱的近端,所述竖梁的后侧面设置有规则的第二齿条,并通过固定设置于所述主箱上方的第五电机驱动在所述主箱内上下移动;所述竖梁中心竖直设置一个圆轴,所述圆轴的上端与所述竖梁上端固定设置的第六电机固定连接联动;所述圆轴下端穿出所述竖梁下端与所述夹取器上端固定连接;所述夹取器包括一个方块平板及下方相互反向设置的两个气动抓手组成,每个所述气动抓手包括气动伸缩器和抓手,所述气动伸缩器通过所述链形线束中的输气管进行伸出或缩回,带动所述抓手进行抓紧或松开工作。

7.所述智能物料盘的底盘设置为圆桶状,在所述底盘内部固定设置一个第七电机和一个气动升降器,所述气动升降器的升降杆顶部固定设置一个传感器;所述物料架设置为和所述底盘相同大小的圆形框架结构,由上下相同的两圈圆环和若干组相互呈半径线对置的固定槽固定连接而成,所述第七电机驱动所述物料架在所述底盘上方旋转。

8.所述中央控制系统整体呈方箱体,所述中央处理器固定设置于所述方箱体的内部,所述工作指示灯固定设置于所述方箱体的正侧面上部,所述显示屏设置于所述方箱体的正侧面中部,若干所述外接插口设置于所述方箱体的下部左边,所述键盘设置于所述方箱体的下部右边;所述中央控制系统通过所述链形线束控制所述智能机床、所述智能手臂、所述物料盘联动工作,所述链形线束中包括电源线、数据线和所述输气管。

9.工作原理和技术特点:将需加工物料装填入所述智能物料盘的若干组所述固定槽中。

10.进一步地,将加工图纸和具体要求通过所述外接插口输入所述中央控制系统,启动所述智能机床和所述智能手臂进行试加工。

11.进一步地,将首次加工的成品进行人工检测,若合格,连续智能全自动加工检测数十个,合格即可放任全自动智能加工。进一步地,若检测发现不合格品,对所述刀头夹具进行物理性修正和通过所述中央控制系统进行相应修正,直至达到连续检测全部合格的状态。

12.进一步地,工作人员需不定时检测成品的合格率,以及检查所述刀头的磨损情况和所述智能物料盘内所述物料的有无。

13.全自动智能工作步骤:一、所述中央控制系统控制所述智能手臂的所述气动伸缩器带动一个所述抓手将所述智能物料盘内正对所述智能机床的一组所述固定槽内的最上面第一个所述物料抓取。

14.二、所述第五电机驱动所述竖梁上升,所述第六电机驱动所述圆轴水平旋转180度。

15.三、所述气动升降器将第二个所述物料向上升一格,使第二个所述物料上升到与所述固定槽持平。

16.四、所述第五电机驱动所述竖梁下降,另一个所述气动伸缩器带动另一个所述抓手将所述智能物料盘中刚升上来到最上面的第二个所述物料抓取。

17.五、所述第五电机驱动所述竖梁上升。

18.六、所述第三电机驱动所述主箱在所述横梁上向左移动,将第一个所述物料送入所述旋转夹头夹紧。

19.七、所述中央控制系统控制所述加工设备中的所述刀头在所述纬向滑动平台和所述经向滑动平台的联动下对第一个所述物料的外露端进行加工。

20.八、当第一个所述物料的外露端加工完成后,所述第五电机驱动所述竖梁下降,通过空置的所述抓手将所述旋转夹头中的第一个所述物料夹紧取出。

21.九、所述第六电机驱动所述圆轴水平旋转180度,所述第四电机驱动所述主箱在所述横梁上远近移动,并将第一个所述物料的已加工端插入所述旋转夹头内夹紧。

22.十、待第一个所述物料两端都加工完成,通过空置的所述抓手将第一个所述物料夹紧取出。

23.十一、所述第六电机驱动所述圆轴水平旋转180度,所述第四电机驱动所述主箱在所述横梁上远近移动,并将另一个所述抓手中的第二个所述物料一端插入所述旋转夹头内夹紧,进行加工。

24.十二、在加工的同时,所述第三电机驱动所述主箱向右移动,将加工完成的第一个所述物料放入成品筐内。

25.十三、同时抓取第三个所述物料,等待加工。

26.十四、当所述物料盘正对所述智能机床的一组所述固定槽内的全部所述物料被抓取完后,所述气动升降器的升降杆的顶部固定设置的传感器会将信息反馈给所述中央控制系统,并缩回所述气动升降杆,所述中央控制系统控制所述第七电机驱动所述智能物料盘上部的所述物料架水平旋转一定角度,将另一组装填满所述物料的所述固定槽正对着所述智能机床,供所述智能手臂抓取所述物料。十五、所述中央控制系统控制上述程序循环往复,实现全自动智能加工。

27.与现有技术相比,本发明的优点在于:本发明一种全自动智能加工机床,科学设计包括中央控制系统、智能机床、智能手臂和智能物料盘;在智能物料盘中装好物料,智能物料盘自动旋转供料,智能手臂从智能物料盘中依次取物料输送到智能机床的旋转夹头中夹紧旋转,智能机床的刀头水平移动进行加工,物料一端加工完成后,智能手臂将物料进行换向,加工物料的另一端,加工完成后,智能手臂将物料取下放入储存筐内,全自动智能完成所有机械加工程序;减少人工成本,提升合格率,保证交货期,达到便捷高效、智能灵活、安全可靠、经济实用的有益效果。

附图说明

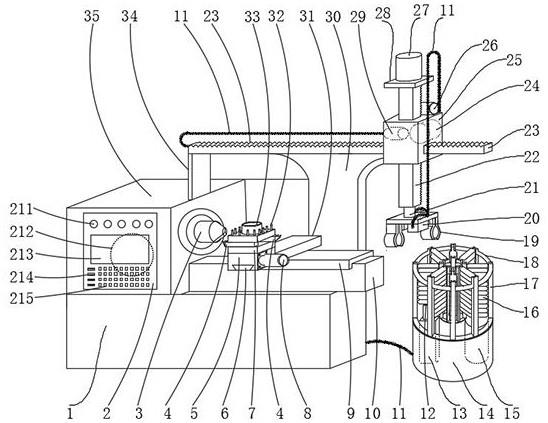

28.图1为本发明的整体结构立体示意图。

具体实施方式

29.下面结合附图对本发明的具体实施方式作进一步详细说明。在此需要说明的是:下面这些实施方式的说明仅用于帮助理解本发明,但并不是对本发明所记载的技术方案的

限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

30.具体实施例:在此具体实施例中,如图1所示,一种全自动智能加工机床,包括中央控制系统、智能机床、智能手臂和智能物料盘;所述智能机床包括底座1、主体35、加工设备;所述中央控制系统包括中央处理器212、工作指示灯211、显示屏213、外接插口214、键盘215,整体嵌设在所述智能机床的所述主体35正面;所述智能手臂包括横梁23、竖梁22、圆轴21、夹取器、主箱25和链形线束11,所述智能手臂的所述横梁23中部通过一个主支撑杆30和左端通过一个副支撑块34设置于所述智能机床的所述加工设备的正上方;所述智能物料盘包括底盘14和物料架18,设置于所述智能手臂右端的正下方。

31.在此具体实施例中,如图1所示,所述智能机床的所述底座1设置为一个长方体箱体,所述主体35设置于所述底座1的左端上方;所述加工设备包括旋转夹头3、经向滑动平台、纬向滑动平台和刀头夹具7;所述旋转夹头3突出于所述主体35右侧面;所述智能机床的大部分都位于所述主体35内。

32.所述纬向滑动平台包括长方体固定块10和滑台9,所述滑台9卡设在所述长方体固定块10上部,并通过第一电机33的驱动在所述长方体固定块10上左右水平滑动;所述经向滑动平台包括梯形体固定块6和滑块5,所述梯形体固定块6固定设置于所述滑台9的左端上方,并相互呈直角垂直;所述滑块5固定设置于所述梯形体固定块6的近端,所述梯形体固定块6的中部与远端包裹防护罩31,防止加工产生的碎屑卡住所述滑块5的滑动;所述滑块5的右侧面固定设置第二电机8,所述第二电机8驱动所述滑块5和所述防护罩31在所述梯形体固定块6上远近水平滑动;所述滑块5上方活动设置所述刀头夹具7,所述刀头夹具7可以在所述滑块5上方水平旋转后通过若干固定螺栓32固定,所述刀头夹具7的两块方块形金属块通过若干所述固定螺栓32将刀头夹紧;所述第一电机33固定设置于所述刀头夹具7和所述经向滑动平台内。

33.在此具体实施例中,如图1所示,所述智能手臂的主箱25下部穿设于所述横梁23上,所述横梁23的顶面设置有规则的第一齿条,所述主箱25内部固定设置的第三电机24驱动所述主箱25在所述横梁23上左右水平移动,所述主箱25内部固定设置的第四电机29驱动所述主箱25在所述横梁23上远近水平移动;所述竖梁22竖直穿设于所述主箱25的近端,所述竖梁22的后侧面设置有规则的第二齿条,并通过固定设置于所述主箱25上方的第五电机26驱动在所述主箱25内上下移动;所述竖梁22中心竖直设置一个圆轴21,所述圆轴21的上端与所述竖梁22上端固定设置的第六电机27固定连接联动;所述圆轴21下端穿出所述竖梁22下端与所述夹取器上端固定连接;所述夹取器包括一个方块平板及下方相互反向设置的两个气动抓手组成,每个所述气动抓手包括气动伸缩器20和抓手19,所述气动伸缩器20通过所述链形线束11中的输气管进行伸出或缩回,带动所述抓手19进行抓紧或松开工作。

34.在此具体实施例中,如图1所示,所述智能物料盘的底盘14设置为圆桶状,在所述底盘14内部固定设置一个第七电机15和一个气动升降器13,所述气动升降器13的升降杆顶

部固定设置一个传感器12;所述物料架18设置为和所述底盘14相同大小的圆形框架结构,由上下相同的两圈圆环和若干组相互呈半径线对置的固定槽17固定连接而成,所述第七电机15驱动所述物料架18在所述底盘14上方旋转。

35.在此具体实施例中,如图1所示,所述中央控制系统整体呈方箱体,所述中央处理器212固定设置于所述方箱体的内部,若干所述工作指示灯211固定设置于所述方箱体的正侧面上部,所述显示屏213设置于所述方箱体的正侧面中部,若干所述外接插口214设置于所述方箱体的下部左边,所述键盘215设置于所述方箱体的下部右边;所述中央控制系统通过所述链形线束11控制所述智能机床、所述智能手臂、所述物料盘联动工作,所述链形线束11中包括电源线、数据线和所述输气管。

36.工作原理和技术特点:将需加工物料16装填入所述智能物料盘的若干组所述固定槽17中。

37.进一步地,将加工图纸和具体要求通过所述外接插口214输入所述中央控制系统,启动所述智能机床和所述智能手臂进行试加工。

38.进一步地,将首次加工的成品进行人工检测,若合格,连续全自动智能加工检测数十个,全合格即可放任全自动智能加工。进一步地,若检测发现不合格品,对所述刀头夹具7进行物理性修正和通过所述中央控制系统进行相应修正,直至达到连续检测全部合格的状态。

39.进一步地,工作人员需不定时检测成品的合格率,以及查看所述刀头4的磨损情况和所述智能物料盘内所述物料16的有无。

40.全自动智能工作步骤:一、所述中央控制系统控制所述智能手臂的所述气动伸缩器20带动一个所述抓手19将所述智能物料盘内正对所述智能机床的一组所述固定槽17内的最上面第一个所述物料16抓取。

41.二、所述第五电机26驱动所述竖梁22上升,所述第六电机27驱动所述圆轴21水平旋转180度。

42.三、所述气动升降器13将第二个所述物料16向上升一格,使第二个所述物料16上升到与所述固定槽17持平。

43.四、所述第五电机26驱动所述竖梁22下降,另一个所述气动伸缩器20带动另一个所述抓手19将所述智能物料盘中刚升上来到最上面的第二个所述物料16抓取。

44.五、所述第五电机26驱动所述竖梁22上升。

45.六、所述第三电机24驱动所述主箱25在所述横梁23上向左移动,将第一个所述物料16送入所述旋转夹头3夹紧。

46.七、所述中央控制系统控制所述加工设备中的所述刀头4在所述纬向滑动平台和所述经向滑动平台的联动下对第一个所述物料16的外露端进行加工。

47.八、当第一个所述物料16的外露端加工完成后,所述第五电机26驱动所述竖梁22下降,通过空置的所述抓手19将所述旋转夹头3中的第一个所述物料16夹紧取出。

48.九、所述第六电机27驱动所述圆轴21水平旋转180度,所述第四电机29驱动所述主箱25在所述横梁23上远近移动,并将第一个所述物料16的已加工端插入所述旋转夹头3内

夹紧。

49.十、待第一个所述物料16两端都加工完成,通过空置的所述抓手19将第一个所述物料16夹紧取出。

50.十一、所述第六电机27驱动所述圆轴21水平旋转180度,所述第四电机29驱动所述主箱25在所述横梁23上远近移动,并将另一个所述抓手19中的第二个所述物料16一端插入所述旋转夹头3内夹紧,进行加工。

51.十二、在加工的同时,所述第三电机24驱动所述主箱25向右移动,将加工完成的第一个所述物料16放入成品筐内。

52.十三、同时抓取第三个所述物料16,等待加工。

53.十四、当所述物料盘正对所述智能机床的一组所述固定槽17内的全部所述物料16被抓取完后,所述气动升降器13的升降杆的顶部固定设置的传感器12会将信息反馈给所述中央控制系统,并缩回所述气动升降杆,所述中央控制系统控制所述第七电机15驱动所述智能物料盘上部的所述物料架18水平旋转一定角度,将另一组装填满所述物料16的所述固定槽17正对着所述智能机床,供所述智能手臂抓取所述物料16。十五、所述中央控制系统控制上述程序循环往复,实现全自动智能加工。

54.与现有技术相比,本发明的优点在于:本发明一种全自动智能加工机床,科学设计包括中央控制系统、智能机床、智能手臂和智能物料盘;在智能物料盘中装好物料,智能物料盘自动旋转供料,智能手臂从智能物料盘中依次取物料输送到智能机床的旋转夹头中夹紧旋转,智能机床的刀头水平移动进行加工,物料一端加工完成后,智能手臂将物料进行换向,加工物料的另一端,加工完成后,智能手臂将物料取下放入储存筐内,全自动智能完成所有机械加工程序;减少人工成本,提升合格率,保证交货期,达到便捷高效、智能灵活、安全可靠、经济实用的有益效果。

55.最后应说明的是:本文中所描述的具体实施例仅仅是对本发明精神作举例说明,而并非对本发明的实施方式的限定。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,这里无需也无法对所有的实施方式予以全例。而这些属于本发明的实质精神所引申出的显而易见的变化或变动仍属于本发明的保护范围,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1