一种基于机器视觉控制的超声振动辅助电弧增材制造装置及方法

1.本发明属于增材制造技术领域,涉及一种基于机器视觉控制的超声振动辅助电弧增材制造装置及方法。

背景技术:

2.电弧制造是以焊接电弧为热源,根据零件三维实体所建立的cad模型进行分层切片,以一定成形路径自下而上地制造出所需零件的先进数字化制造技术。其具有成形效率高、制造成本低、生产周期短、材料利用率高、可使用的材料种类广泛等优点。

3.但是电弧增材制造的构件的力学性能往往会由于快速凝固和连续热积累造成的组织不均匀和晶粒粗大而降低。同时构件内部经历快速局部加热和冷却,金属熔体凝固收缩不均匀,将不可避免会产生残余应力和变形。极大得影响了增材制造构件的质量,限制了增材制造技术的应用和推广。

4.已有研究发现,在金属熔体中加入超声振动引起的的声流和空化效应能有效细化材料的晶体结构。在电弧增材制造过程中同样涉及金属的熔化和凝固过程,超声振动也同样可以引入到电弧增材制造过程中达到提升增材制造构件性能的目的。

5.而通过在增材制造过程中,通过对沉积道进行超声冲击的办法不仅能有效将超声振动引入熔池之中,同时也能对沉积道进行超声冲击处理。这种方法不仅能细化增材制造构件的晶粒,同时也能减少增材制造构件的应力集中。

6.现如今这种通过沉积道将超声振动引入电弧增材制造过程的研究还停留在理论上,具体装置和技术结构还很少。并且现在的技术结构还存在许多缺陷,需要进一步改善:

7.1、没有考虑沉积道的高度波动。在电弧增材制造过程,由于熔池会受到重力、表面张力以及已成形的沉积道的形貌等因素的影响,会造成在一层沉积道中出现高度的不一致。而现有结构都无法根据沉积道高度的变化调整超声冲击装置高度,使得在增材制造过程中超声振动无法持续稳定得施加至沉积道上,甚至会由于沉积道高度变化过大导致阻碍超声装置以及增材制造装置的正常运动。

8.2、只适用于直线的沉积道堆积。现有的结构都是通过超声冲击设备和焊枪刚性连接,使得超声冲击设备能在增材制造过程中能与焊枪共同运动。但这种结构在进行弧形、折线形等复杂形状的沉积道堆积时将会导致超声冲击设备的冲击头偏离沉积道,起不到施加超声振动辅助的目的。

9.3、超声振动施加过程会使得焊枪运动不稳定。现有这种超声冲击设备和焊枪刚性连接的结构,当超声冲击头与沉积头进行作用时会不可避免得使得焊枪一同发生振动。这种振动将对焊枪的运动产生干扰,使得熔滴掉落位置发生偏移,最终影响整个沉积道的形貌。

技术实现要素:

10.本发明针对以上的不足,提供了一种基于机器视觉控制的超声振动辅助电弧增材制造装置及方法,以实现在电弧增材制造过程中,面对复杂情况的沉积道,超声振动能持续稳定有效得施加。

11.为了达成上述目的,本发明提供以下方案:

12.一种基于机器视觉控制的超声振动辅助电弧增材制造装置,包括:增材制造系统、超声振动系统以及机器视觉系统。

13.增材制造系统包括:增材制造电源、焊枪、基板、工作台和六轴机械臂。焊枪和焊接工作台分别于电弧增材制造电源两极相连,基板固定于焊接工作台上表面,焊枪位于基板上方,六轴机械臂与焊枪连接,机械臂控制系焊枪的移动。

14.超声振动系统包括:超声冲击设备、三维行走平台、超声冲击控制装置、计算机控制装置。其中,三维行走平台由四个丝杆滑台组成,超声冲击设备固定于三维行走平台上由行走平台控制其能在三维方向上移动,超声冲击控制装置控制超声冲击设备的频率、功率和振幅等参数,计算机控制装置控制行走平台的运动。

15.机器视觉系统包括:ccd相机、视觉系统控制器以及计算机控制器。其中ccd相机放置于增材制造构件的侧边,能够实时获取沉积道的高度变化并转化为数字信号传递至视觉系统控制器,视觉系统控制器将信号处理后传递至计算机控制系统,计算器控制系统识别并根据沉积道的高度变化实时控制超声振动系统中的行走平台的运动以此控制超声冲击设备的高度。

16.为实现上述发明目的,本发明还提供一种基于机器视觉控制的超声振动辅助电弧增材制造方法,具体包括以下步骤:

17.步骤一:根据零件形状构建三维实体模型,将三维实体模型进行切片处理,并导入计算机控制系统,计算机控制系统根据模型生成加工程序文件。

18.步骤二:将基板打磨清理干净后,固定于焊接工作台上表面。将焊枪移动至起弧点上方,并使焊枪位于基板上方并垂直于基板。

19.步骤三:启动超声冲击控制装置,调节超声振动的频率和功率,并通过三维运动平台的运动将超声冲击设备移动至焊枪后方。

20.步骤四:启动机器视觉系统,使其能对之后成形的沉积道高度进行实时监测。

21.步骤五:引燃电弧,焊枪沿预设路径运动,同时超声冲击设备在与焊枪同向运动的情况下对已成形的沉积道进行超声冲击,并通过此将超声振动传递至熔池之中。

22.步骤六:在步骤五的过程中,ccd相机将实时对沉积件进行拍摄,并将图像传输至计算机控制系统中。

23.步骤七:计算机系统对图像进行预处理,其中包括图像复原、图像去噪以及图像增强。

24.步骤八:对预处理得到的图像进行二值化处理并进行形态学处理。确定沉积层的高度。

25.步骤九:计算机系统对沉积道高度进行判断,当沉积道高度的变化大于预设的误差范围,计算机控制系统将调整三维运动平台的运动,将超声冲击设备调整至能稳定对沉积道施加超声冲击的高度。

26.步骤十:完成一道沉积道的成形后,焊枪熄弧。六轴机械臂根据加工的程序文件自动将焊枪移动至下一道沉积道起弧的位置。运动平台同样根据程序文件将超声冲击设备移动至焊枪后方。

27.步骤十一:重复步骤五至步骤十,直至增材制造构件成形完成,关闭声冲击控制装置和机器视觉系统。

28.本发明相对于现有技术相比具有显著优点:

29.1、本发明在一边进行电弧增材制造一边对沉积道施加超声冲击的过程中,能实时根据沉积道的高度对超声冲击设备的高度进行调整,使得超声冲击能持续稳定得作用于沉积道上,超声振动能有效得传递至熔池之中。

30.2、本发明由于焊枪与超声冲击设备分别通过不同的装置进行移动,这样在面对进行复杂形状的沉积道堆积时,也能保证能对新成形的沉积道进行超声冲击,保证了超声振动持续稳定得施加。

31.3、本发明的工艺对沉积道进行超声冲击的过程中产生的振动将不会影响焊枪的移动。提高了附加超声振动情况下电弧增材制造过程的稳定性,提升了成形的沉积道形貌的均匀性。

32.4、本发明的工艺操作简便、工艺灵活、自动化程度高、易于推广。能有效提高电弧增材制造构件的质量。

附图说明

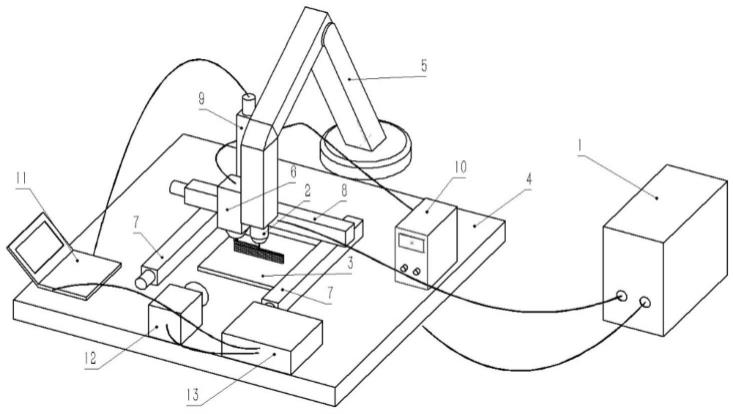

33.图1为本发明的基于机器视觉控制的超声振动辅助电弧增材制造装置示意图。

34.图2为本发明的基于机器视觉控制的超声振动辅助电弧增材制造装置中的增材制造系统示意图。

35.图3为本发明的基于机器视觉控制的超声振动辅助电弧增材制造装置中的超声振动系统示意图。

36.图4为本发明的基于机器视觉控制的超声振动辅助电弧增材制造装置中的机器视觉系统示意图。

37.其中1为电弧增材制造电源;2为焊枪;3为基板;4为增材制造工作台;5为六轴机械臂;6为超声冲击设备,能将高频交流电转换为超声频的机械振动,并对沉积道施加超声振动;7、8、9分别为控制行走平台x、y、z方向运动的丝杆滑台,其中为了保证运动的稳定7使用了两个丝杆滑台,四个丝杆滑台组成了超声振动系统中的三维行走平台;10为超声冲击控制装置,能为超声冲击设备提供高频交流电源并控制超声冲击的频率、功率和振幅等参数;11为计算机控制装置,能对视觉系统控制器传递的图像信号进行处理并分析,依照分析所得信息控制着三维行走平台的运动;12为cdd相机;13为视觉系统控制器,作用为将cdd相机传输的图像信号进行初步处理后传递至计算机控制装置中。

具体实施方式

38.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离

本发明的精神下进行各种修饰或改变。

39.如图1、2、3、4所示,本发明提供了一种基于机器视觉控制的超声振动辅助电弧增材制造装置,包括:增材制造系统、超声振动系统以及机器视觉系统。

40.增材制造系统包括:增材制造电源1、焊枪2、基板3、工作台4和六轴机械臂5。焊枪2和焊接工作台4分别于电弧增材制造电源1两极相连,基板3固定于焊接工作台4上表面,焊枪2位于基板3上方,六轴机械臂5与焊枪2连接,机械臂5控制焊枪2的移动。

41.超声振动系统包括:超声冲击设备6、三维行走平台、超声冲击控制装置10、计算机控制装置11。其中的三维行走平台由四个丝杆滑台组成,丝杆滑台7、8、9分别为控制行走平台x、y、z方向运动的丝杆滑台,其中为了保证运动的稳定丝杆滑台7使用了两个丝杆滑台。超声冲击设备6固定于三维行走平台上由行走平台控制其能在三维方向上移动,超声冲击控制装置10控制超声冲击设备的频率、功率和振幅等参数,计算机控制装置11控制行走平台的运动。

42.机器视觉系统包括:ccd相机12、视觉系统控制器13以及计算机控制器11。其中ccd相机12放置于增材制造构件的侧边,能够实时获取沉积道的高度变化并转化为数字信号传递至视觉系统控制器13,视觉系统控制器13将信号处理后传递至计算机控制系统11,计算器控制系统11识别并根据沉积道的高度变化实时控制超声振动系统10中的行走平台的运动以此控制超声冲击设备的高度。

43.为实现上述发明目的,本发明还提供一种基于机器视觉控制的超声振动辅助电弧增材制造方法,具体包括以下步骤:

44.步骤一:根据零件形状构建三维实体模型,将三维实体模型进行切片处理,并导入计算机控制系统,计算机控制系统根据模型生成加工程序文件。

45.步骤二:将基板打磨清理干净后,固定于焊接工作台上表面。将焊枪移动至起弧点上方,并使焊枪位于基板上方并垂直于基板。

46.步骤三:启动超声冲击控制装置,调节超声振动的频率和功率,并通过三维运动平台的运动将超声冲击设备移动至焊枪后方。

47.步骤四:启动机器视觉系统,使其能对之后成形的沉积道高度进行实时监测。

48.步骤五:引燃电弧,焊枪沿预设路径运动,同时超声冲击设备在与焊枪同向运动的情况下对已成形的沉积道进行超声冲击,并通过此将超声振动传递至熔池之中。

49.步骤六:在步骤五的过程中,ccd相机将实时对沉积件进行拍摄,并将图像传输至计算机控制系统中。

50.步骤七:计算机系统对图像进行预处理,其中包括图像复原、图像去噪以及图像增强。

51.步骤八:对预处理得到的图像进行二值化处理并进行形态学处理。确定沉积层的高度。

52.步骤九:计算机系统对沉积道高度进行判断,当沉积道高度的变化大于预设的误差范围,计算机控制系统将调整三维运动平台的运动,将超声冲击设备调整至能稳定对沉积道施加超声冲击的高度。

53.步骤十:完成一道沉积道的成形后,焊枪熄弧。六轴机械臂根据加工的程序文件自动将焊枪移动至下一道沉积道起弧的位置。运动平台同样根据程序文件将超声冲击设备移

动至焊枪后方。

54.步骤十一:重复步骤五至步骤十,直至增材制造构件成形完成,关闭声冲击控制装置和机器视觉系统。

55.实施例

56.使用机器视觉系统优化超声振动辅助电弧增材制造过程

57.将基板用角磨机打磨干净并清理油污。

58.安装并调试装置,将基板固定于底座的上表面。调节超声冲击控制装置设定振动频率为40khz,振幅为100μm。调节ccd相机,使其能得到增材制造构件位置清晰的成像。焊枪在基板上方起弧并按照设定的程序文件移动。焊枪的类型为mag,焊枪的电弧电流为180a、电弧电压为20v;焊丝直径为焊枪的保护气为氩气和二氧化碳的混合气体、气体流量为20l/min。在增材制造过程中超声冲击设备依靠三维行走平台以20mm的间距在焊枪后方与焊枪以相同的速度同向运动。ccd相机对成形的沉积道侧面进行拍摄并转化为数字信号传输至计算机系统中,计算机将分析新成形的沉积道的高度变化,当监测到沉积道高度发生了大于0.5mm的高度变化时,将控制三维行走平台将超声冲击设备的高度调整对应的距离。通过这种方法在沉积道成形过程中,超声振动能持续稳定得施加至熔池之中。之后重复进行沉积道的堆积直至增材制造构件整体成形。

59.至此,已经结合附图所示的优选实施方法描述了本发明的技术方案,但是,本领域技术人员应当理解,上述实施方式仅仅是为了清楚地说明本发明,而并非是对本发明的范围进行限定,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1