SMT阶梯模板制备方法与流程

smt阶梯模板制备方法

技术领域

1.本技术涉及表面贴装技术领域,具体涉及一种smt阶梯模板制备方法。

背景技术:

2.smt(表面贴装技术/表面组装技术)的工艺流程大致为,在电路板待焊接的一面涂布锡膏,再将需要焊接的元器件贴装到对应的位置,并进行回流焊接。其中,锡膏沉积于电路板的工艺中需利用smt阶梯模板辅助,通过模板上的开口可以将定量的材料精准地转移至电路板上的准确位置处,提高电路板的制备精度。

3.smt阶梯模板包括对应开设的开口以及避让槽,开口用于定点定量地沉积锡膏,同时避让槽与元器件的焊接位置对应,用于避让元器件。smt阶梯模板中避让槽具有较高的位置精度和尺寸精度要求,其中,避让槽沿x轴方向的位置精度为

±

15μm,避让槽沿y轴方向的位置精度为

±

10μm,同时避让槽的加工精度要求为

±

5μm。

4.现有技术中smt阶梯模板中的开口以及其上的避让槽可以通过电铸的工艺制备,但是制备过程中开口和避让槽的位置精度无法稳定地维持在要求的精度范围内,使得smt阶梯模板的成品率较低。smt阶梯模板的开口和避让槽也可以通过蚀刻的工艺制备,但是开口和避让槽的制备精度不易满足位置精度和尺寸精度的要求,因而加工难度较高。

技术实现要素:

5.本技术提供一种smt阶梯模板制备方法,以解决现有制备工艺中难以保证开口和避让槽的位置精度与尺寸精度的技术问题。

6.本技术提供一种smt阶梯模板制备方法,包括:激光切割金属板,形成印刷焊料的第一开口;贴附一高分子聚合层于所述金属板的表面;激光切割所述高分子聚合层,形成第二开口与适配元器件的避让槽,所述第二开口与所述第一开口对应连通。

7.可选的,所述贴附一高分子聚合层于所述金属板的表面的步骤包括:贴合高分子聚合层于所述金属板的表面;控制热压温度为第一温度,并保持一预设时间;提高热压温度至第二温度,并保持一预设时间。

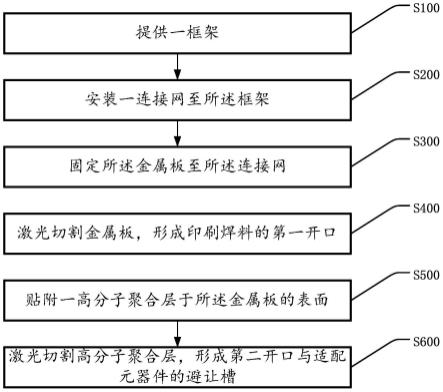

8.可选的,在所述激光切割金属板步骤之前还包括:提供一框架;安装一连接网至所述框架;固定所述金属板至所述连接网。

9.可选的,所述激光切割金属板步骤中:利用红外激光器切割所述金属板。

10.可选的,所述激光切割所述高分子聚合层步骤中:利用紫外激光器切割所述高分子聚合层。

11.可选的,所述激光切割金属板步骤中:基于二维绘图激光切割所述金属板,并自动视觉对位激光切割的轨迹;所述激光切割所述高分子聚合层步骤中:基于二维绘图激光切割所述高分子聚合层,并自动视觉对位激光切割的轨迹。

12.可选的,所述高分子聚合层的厚度为5μm-30μm。

13.可选的,所述第一开口在所述高分子聚合层上的正投影与所述第二开口重合。

14.可选的,所述第一开口的孔壁为柱状或锥状;和/或所述第二开口的孔壁为柱状或锥状。

15.可选的,所述高分子聚合层的材料包括pi、pe、pet、pu、pvc、pp、ptfe、pmma、ps中至少一种。

16.本技术提供一种smt阶梯模板制备方法,激光切割形成的第一开口与第二开口对应连通,由于激光器具有较高的加工精度,使得第一开口与第二开口具有较高的尺寸精度与位置精度。当锡膏经第一开口与第二开口印刷至电路板的焊盘上时,可以精确控制锡膏的涂覆位置和涂覆量,使得smt阶梯模板的加工精度完全满足制作要求,提高了印刷的成品率。

17.利用紫外激光器切割高分子聚合层形成高精度的避让槽,使得避让槽具有光滑的边缘以及最低限度的炭化,提高了避让槽的尺寸精度与位置精度,回避了电铸、蚀刻工序中的精度劣势,提升了smt阶梯模板的制备精度。同时利用紫外激光器切割高分子聚合层的过程中切割过程中不会产生高热量,因而不会对金属板造成损伤。

18.通过第一开口与第二开口将锡膏转移至电路板的焊盘上,同时利用避让槽对元器件进行避让设计,从而可以对第一开口与避让槽分别单独加工,即利用红外激光器对金属板进行切割处理,利用紫外激光器对高分子聚合层进行切割处理。通过将第一开口与避让槽分布于不同的部件中,使得金属板在加工制备的过程中仅切割第一开口即可,因而降低了金属板的制备难度以及制备成本。

19.同时,高分子聚合层的切割难度较低,同时切割精度较高,因而利用紫外激光器切割高分子聚合层形成第二开口与避让槽较为容易,因而通过金属板与高分子聚合层的组合适配,可以降低smt阶梯模板的制备难度,同时提高了制备的效率。

20.由于第一开口的开设密度较大,因而在金属板设计中需要综合考虑第一开口密度与金属板的强度、厚度等因素的相互影响,此时将用于规避元器件的避让槽开设于高分子聚合层上,可以避免避让槽对金属板强度的影响,从而可以进一步优化金属板的设计,提高smt阶梯模板的整体性能。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本技术提供的smt阶梯模板中框架、连接网和金属板的示意图。

23.图2是本技术提供的smt阶梯模板中金属板和高分子聚合层的贴附示意图。

24.图3是本技术提供的smt阶梯模板的结构示意图。

25.图4是本技术提供的smt阶梯模板的制备流程示意图。

26.附图标记说明:100、框架;200、连接网;300、金属板;310、第一开口;400、高分子聚合层;410、第二开口;420、避让槽。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”、“下”、“左”、“右”通常是指装置实际使用或工作状态下的上、下、左和右,具体为附图中的图面方向。

28.本技术提供一种smt阶梯模板制备方法,以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对本技术实施例优选顺序的限定。且在以下实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

29.smt工艺流程大致包括以下步骤:印刷锡膏/点胶、贴装smd/插装组件、回流焊/波峰焊、清洗、检验测试、返修/包装等工序,其中,印刷工序中通过印刷机准确定位至smt阶梯模板上方,在模板上将施加的焊锡膏用刮刀推刮,使得锡膏通过模板被转移至电路板焊盘上。

30.请参阅图1-图4,本技术提供一种smt阶梯模板制备方法,该方法包括以下步骤:s100、提供一框架100;参照图1,提供一专用的铝合金框架100,并对上述框架100进行清洁。

31.s200、安装一连接网200至所述框架100;参照图1,将连接网200绷紧后放置于框架100的上方,并对框架100的四周进行封胶,从而实现连接网200与框架100的固定连接,本技术中连接网200优选聚酯网布。

32.s300、固定所述金属板300至所述连接网200;参照图1,将金属板300放置于连接网200的中部位置,并利用胶水等粘结剂将金属板300固定至连接网200上。金属板300的材质可以选用镍、黄铜、不锈钢中任一种,上述材料均具有良好的强度。本技术中金属板300的材料优选不锈钢,使得金属板300在硬度、承受应力以及使用寿命等方面更具有优势。

33.利用绷紧的连接网200支撑金属板300,可以避免后续工序中金属板300的位置发生偏移,以保证加工精度。同时,金属板300被固定至绷紧的连接网200上,可以保证金属板300表面的平面度,使得后续激光切割时切割头相对于金属板300的高度保持一致,从而提高金属板300的切割效果。绷紧的连接网200也可以避免印刷过程中印刷部分不能紧贴电路板的表面,造成焊料(本技术中为锡膏)渗漏至金属板300下表面的现象,从而提高印刷效果。

34.s400、激光切割金属板300,形成印刷焊料的第一开口310;参照图1,利用红外激光器切割金属板300,红外激光经过聚焦后照射至金属板300上,通过将光能转化为热能,使得金属板300被照射部分的温度急剧升高,然后发生熔化。与此同时,与光束同轴的气流从喷嘴中喷出,将熔化的材料由切口的底部吹走,以实现对金属板300局部的切割。

35.先基于电路板的布局设计利用二维软件进行建模,然后基于二维绘图确定红外激光器的切割轨迹,同时利用自动视觉对位装置对激光切割的轨迹进行实时追踪,以保证激光切割金属板300的精度。由于自动视觉对位装置属于现有技术,在此不做赘述。

36.基于电路板的设计对金属板300进行二维建模,可以确定第一开口310的数量、位置以及形状等特征。红外激光器根据二维建模的轨迹切割金属板300,从而形成用于印刷锡膏的第一开口310。由于红外激光器切割方式为非接触式加工方法,因而切割过程中金属板300位于第一开口310处不存在应力变形。同时,切割形成的第一开口310的边缘与孔壁较为光滑,第一开口310的尺寸精度和位置精度较高,非常适用于金属板300中第一开口310的高密度化设计。

37.在利用smt阶梯模板将焊料(本技术中为锡膏)印刷至电路板的过程中,通过印刷机准确定位并将金属板300覆盖于电路板之上,锡膏可以通过第一开口310转移至电路板的焊盘上。其中,第一开口310的尺寸精度、形状、切边平直度、孔壁的粗糙度和形状决定了锡膏的涂覆量和准确程度。若第一开口310的尺寸太小、开口形状误差较大可能会造成少锡、无锡、锡珠、锡碎等缺陷;若第一开口310的尺寸太大、开口形状误差较大可能会造成桥连、元件移位、电阻墓石等缺陷。

38.基于上述论述,利用红外激光器切割金属板300,可以满足金属板300中第一开口310的高密度的设计方案,降低制备难度以及制备成本;也可以提高第一开口310的尺寸精度、位置精度以及工艺参数精度,从而可以更加精准地控制锡膏的涂覆量;同时,制备过程中不会使用化学药液,避免对环境产生污染。

39.此外,利用蚀刻或电铸技术制备的模板,在印刷过程中需每次擦洗模板,回炉后产品的返修率较高,但是利用激光切割形成的金属板300,印刷数次后才需要擦洗一次,回流炉后产品无锡珠、锡碎、桥连、少锡等现象,因而显著提高了smt阶梯模板的质量,延长了使用寿命。

40.利用红外激光器切割第一开口310时,通过调整激光聚焦位置,使得第一开口310的孔壁可以为柱状或者锥状。本技术中调整激光聚集使得第一开口310的孔壁形成一微小锥度,有利于锡膏释放。同时,激光切割的第一开口310上表面、下表面自然形成微小的保护唇,有利于增强金属板300位于第一开口310处的强度,使得第一开口310处不易形变。下表面的保护唇可以防止锡膏向第一开口310外渗透,减小了桥连、锡珠以及擦洗模板的次数。

41.s500、贴附一高分子聚合层400于所述金属板300的表面;参照图2,当高分子聚合层400为一薄膜时,其可以通过热压合方式贴附至金属板300的表面;当高分子聚合层400为液态时,其可以通过湿式涂布方式、喷涂式涂布方式等方式覆盖至金属板300的表面。

42.本技术中高分子聚合层400通过热压的方式贴附至金属板300的表面,具体的步骤如下:

s510、将高分子聚合层400覆盖至金属板300的表面;参照图2,基于金属板300的尺寸规格以及元器件的规格选择厚度、尺寸适配的高分子聚合层400,并将高分子聚合层400覆盖至金属板300的表面,以便于后续热压固定。

43.高分子聚合层400的厚度为5μm-30μm,使得高分子聚合层400可以满足多种元器件的规避要求,降低smt阶梯模板的制备难度;同时,该厚度范围的高分子聚合层400也易于通过热压方式平整地贴附至金属板300的表面。

44.高分子聚合层400的材料包括pi、pe、pet、pu、pvc、pp、ptfe、pmma、ps中至少一种,本技术中高分子聚合层400的材料优选pi(聚酰亚胺)。

45.s520、高分子聚合层400通过热压机热压至金属板300的表面,此时,热压机在一预设时间内保持热压温度为第一温度;参照图2,稍低的第一温度可以降低高分子聚合层400的流动性,使得高分子聚合层400与金属板300实现初步贴合;其中,第一温度以及预设时间需要根据高分子聚合层400的材料以及厚度等因素进行选择,在此不做具体限定。

46.s530、将热压机的热压温度提高至第二温度,同时继续保持一预设时间,使得高分子聚合层400完全贴附至金属板300的表面。

47.参照图2,热压机的热压温度被提高第二温度,可以增加高分子聚合层400的流动性,使得高分子聚合层400可以与金属板300的表面进行更加充分地贴合,以保证高分子聚合层400贴附至金属板300表面的精度。其中,第二温度以及预设时间需要根据高分子聚合层400的材料以及厚度等因素进行选择,在此不做具体限定。

48.先利用稍低的第一温度压合高分子聚合层400与金属板300,使得具备一定流动性的高分子聚合层400可以与金属板300的表面实现初步贴合。此时高分子聚合层400与金属板300的相对位置较为准确,并且高分子聚合层400已经与金属板300实现初步固定,避免后续加工时高分子聚合层400的位置偏移,从而保证高分子聚合层400贴附至金属板300表面时位置的准确性。然后将热压温度逐步提高至第二温度,使得高分子聚合层400的流动性增加,此时通过热压机的热压可以将高分子聚合层400平整地贴附至金属板300的表面,从而保证高分子聚合层400的位置精度和表面平整度。

49.通过分阶段提高热压温度,逐渐增加高分子聚合层400的流动性,可以在保证高分子聚合层400位置精度的前提下,提高高分子聚合层400贴附后的表面平整度,从而提高smt阶梯模板制备的精度。

50.s600、激光切割所述高分子聚合层400,形成第二开口410与适配元器件的避让槽420,所述第二开口410与所述第一开口310对应连通;参照图3,利用紫光激光器切割高分子聚合层400形成第二开口410与避让槽420,其中,第一开口310与第二开口410对应连通,使得锡膏可以经由第一开口310及第二开口410被印刷至电路板的焊盘上。

51.利用紫外激光器切割高分子聚合层400,使得高能量的紫外光子直接破坏高分子聚合层400表面的分子键,使得第二开口410与避让槽420具有光滑的边缘以及最低限度的炭化。同时紫外短波长本身的特性对聚合物的机械微处理具有一定的优越性,其可以被聚焦到亚微米数量级的点上,因而即使在不高的脉冲能量水平下,也能够得到很高的能量密度,以实现对高分子聚合层400的切割。

52.先基于第一开口310的位置、尺寸、形状以及元器件的位置、尺寸等特征利用二维软件进行建模,然后基于二维绘图确定紫外激光器的切割轨迹,同时利用自动视觉对位装置对激光切割的轨迹进行实时追踪,以保证激光切割高分子聚合层400的精度。由于自动视觉对位装置属于现有技术,在此不做赘述。

53.第一开口310在高分子聚合层400上的正投影与第二开口410重合,以保证第一开口310与第二开口410在尺寸、位置等方面一一对应相同,既可以保证锡膏准确地印刷至电路板的焊盘上,也能够精准控制锡膏的涂覆量。

54.其中,第一开口310与第二开口410的尺寸精度、形状、切边平直度、孔壁的粗糙度和形状决定了锡膏的涂覆量和准确程度,第一开口310通过红外激光器切割形成,第二开口410通过紫外激光器切割形成,使得第一开口310与第二开口410均具有较高的尺寸精度与位置精度,从而可以更加精准地控制锡膏的涂覆位置和涂覆量。

55.同时,第一开口310与第二开口410切割前,利用二维绘图预先确定第一开口310与第二开口410的切割轨迹以及切割位置,同时切割过程中分别利用自动视觉对位装置进行实时追踪,可以有效减小激光切割第一开口310与第二开口410造成的累计误差,使得第一开口310、第二开口410以及电路板焊盘的位置可以准确匹配。

56.利用紫外激光器切割第二开口410时,通过调整激光聚焦位置,使得第二开口410的孔壁可以为柱状或者锥状。本技术中调整激光聚集使得第二开口410的孔壁形成一微小锥度,有利于锡膏释放。

57.基于电路板中元器件的位置、规格等设计要求,紫外激光器切割高分子聚合层400形成避让槽420,使得元器件可以适配性地容纳至避让槽420中。通过激光切割高分子聚合层400形成避让槽420,可以避免在金属板300的表面加工避让结构,从而降低了smt阶梯模板的制备难度,提高了制备效率。同时,利用紫外激光器切割形成避让槽420,可以保证避让槽420的尺寸精度与位置精度,避免了现有技术的电铸钢网制备中菲林制版图形转移、曝光、显影、沉积等工序,避免了多道流程中造成的累计偏差,同时也杜绝了电化学过程中精度难以控制,造成电铸钢网精度较差的问题。

58.高能量的紫外光子直接破坏高分子聚合层400材料表面的分子键,使得切割过程中不会产生高热量,因而利用紫外激光器切割高分子聚合层400的过程中不会对金属板300造成损伤。

59.参照图2和图3,本技术中利用红外激光器切割金属板300形成高密度、高精度的第一开口310,然后基于第一开口310以及元器件的位置,利用紫外激光器切割高分子聚合层400分别形成第二开口410与避让槽420;激光切割形成的第一开口310与第二开口410对应连通,使得第一开口310与第二开口410具有较高的尺寸精度与位置精度,当锡膏经第一开口310与第二开口410印刷至电路板的焊盘上时,可以精确控制锡膏的涂覆位置和涂覆量。

60.利用激光切割第一开口310与第二开口410时,由于红外激光器与紫外激光器均具有较高的加工精度,使得切割形成的第一开口310与第二开口410沿x轴方向的位置精度满足

±

5微米,沿y轴方向的位置精度满足

±

5微米;同时第一开口310与第二开口410的尺寸精度均满足

±

5微米,使得smt阶梯模板的加工精度完全满足制作要求,提高了印刷的成品率。

61.利用紫外激光器切割高分子聚合层400形成高精度的避让槽420,使得避让槽420具有光滑的边缘以及最低限度的炭化,提高了避让槽420的尺寸精度与位置精度,回避了电

铸、蚀刻工序中的精度劣势,提升了smt阶梯模板的制备精度。

62.通过第一开口310与第二开口410将锡膏转移至电路板的焊盘上,同时利用避让槽420对元器件进行避让设计,从而可以对第一开口310与避让槽420分别单独加工,即利用红外激光器对金属板300进行切割处理,利用紫外激光器对高分子聚合层400进行切割处理。通过将第一开口310与避让槽420分布于不同的部件中,使得金属板300在加工制备的过程中仅切割第一开口310即可,因而降低了金属板300的制备难度以及制备成本。

63.同时,高分子聚合层400的切割难度较低,同时切割精度较高,因而利用紫外激光器切割高分子聚合层400形成第二开口410与避让槽420较为容易,因而通过金属板300与高分子聚合层400的组合适配,可以降低smt阶梯模板的制备难度,同时提高了制备的效率。

64.由于第一开口310的开设密度较大,因而在金属板300设计中需要综合考虑第一开口310密度与金属板300的强度、厚度等因素的相互影响,此时将用于规避元器件的避让槽420开设于高分子聚合层400上,从而可以避免避让槽420对金属板300强度的影响,从而可以进一步优化金属板300的设计,提高smt阶梯模板的整体性能。

65.上述smt阶梯模板的使用过程如下:选择一平整、型号适配的电路板;根据电路板的要求安装合适的顶针,并且顶针不能触碰到元器件,以避免对元器件造成损伤。然后再顶针上涂覆红胶,并在电路板的非印刷面用塑封膜封住。将该电路板放置于一加工平面上,并通过压紧件将电路板固定至加工平面的中部位置。

66.然后将smt阶梯模板固定至印刷机上,并根据电路板的尺寸选择合适的刮刀。

67.在将smt阶梯模板与印刷机相对固定之前,可以通过以下两种方式调整smt阶梯模板与电路板的相对位置。第一种方式为:放置于电路板上方电路板上设置有凸起的锡点,同时金属板300与高分子聚合层400上开设有与上述锡点适配的定位孔,将定位孔与锡点相互对应,然后将smt阶梯模板固定至印刷机上。第二种方式为:将smt阶梯模板移动至电路板的上方,调整金属板300的位置,使得金属板300的任一对角的正投影与电路板上的相应对角重合,然后将smt阶梯模板锁紧至印刷机上。

68.手动搅拌锡膏一设计时间(比如设计时间为5分钟),然后将适量锡膏涂覆至金属板300表面,利用刮刀推刮锡膏,使得锡膏通过金属板300上的第一开口310以及高分子聚合层400上的第二开口410被转移至电路板的焊盘上。

69.以上对本技术提供一种smt阶梯模板制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1