用于轮辐与轮毂的焊接装置的制作方法

1.本发明涉及轮毂焊接技术领域,具体为用于轮辐与轮毂的焊接装置。

背景技术:

2.汽车轮毂是一种关系到车辆能否高速安全行驶的关键的零部件,在对轮毂进行生产的过程中,需要将轮毂与轮辐进行组装,将二者初步固定,而后搬运至焊接处进行焊接进行完全固定;目前这些工序均处于分离进行,需要人工进行搬运,效率低下,在搬运的过程中轮毂与轮辐之间容易脱离,造成轮毂的焊接效率降低;同时,在对轮毂与轮辐进行激光焊接的过程中,若轮辐与轮毂之间发生错位,则导致轮毂与轮辐焊接不牢固,容易对轮毂的产品质量造成影响;其次,在激光焊接机使用时,其所产生的激光光线会发生少量的反射,反射的光线会对周围操作者的眼睛造成伤害。

技术实现要素:

3.本方案解决的技术问题为:(1)如何通过设置固定机构,通过推动气缸伸长收缩的过程,实现两个夹持槽对轮辐进行夹持运输,保证轮辐在焊接时不会发生错位,便于两个激光焊接机对轮辐和轮毂进行焊接,提高了焊接的效率;(2)如何通过设置遮挡机构,当按压块对轮毂进行挤压限位时,带动引导杆向下移动,使得l形板由于重力的影响发生转动,使得l形板与遮光板相互配合,对激光焊接机焊接时所反射的光线进行遮挡,避免对周围的操作者眼睛造成伤害;(3)如何通过设置组装机构,将轮辐放置在支撑板上的对应位置,通过固定机构对其进行夹持固定,再通过推动气缸的伸出端伸长,使得支撑板将轮辐移动至轮毂处,避免人工搬运组装在一起的轮毂和轮辐,降低了轮毂与轮辐脱离的概率。

4.本发明的目的可以通过以下技术方案实现:用于轮辐与轮毂的焊接装置,包括工作台,所述工作台的顶部一侧转动设置有支撑座,所述支撑座的背部设置有固定架,所述支撑座的顶部套设有轮毂,所述工作台的顶部另一侧设置有用于安装轮辐的组装机构,所述固定架靠近组装机构的一侧设置有用于遮挡光线的遮挡机构;所述组装机构包括与工作台固定连接的安装座,所述安装座上开设有横向设置的安装孔,所述安装孔内固定安装有导轨,所述导轨上滑动设置有用于放置轮辐的支撑板;通过导轨对支撑板提供支撑和导向,使得轮辐在移动至轮毂处的过程中保持平稳,所述支撑板上还设置有用于限位轮辐的固定机构,所述安装孔内还设置有用于驱动支撑板移动的推动气缸,所述安装座远离轮毂的一侧固定安装有挡板,所述推动气缸与挡板固定连接,所述支撑板的顶部设置有第一安装架,所述支撑板的底部设置有第二安装架,所述第一安装架和第二安装架上均固定安装有激光焊接机,所述激光焊接机为现有技术,两个所述激光焊接机的位置均与轮毂的位置对应;将轮辐放置在支撑板上的对应位置,通过固定机构对其进行夹持固定,再通过推动气缸的伸出端伸长,使得支撑板将轮辐移动至轮毂处,避免人工

搬运组装在一起的轮毂和轮辐,降低了轮毂与轮辐脱离的概率。

5.本发明的进一步技术改进在于:所述固定机构包括通过销轴与支撑板转动连接的第一夹持板和第二夹持板,所述第一夹持板和第二夹持板靠近轮毂的中部均开设有第一滑槽,所述第一夹持板和第二夹持板远离轮毂的一端均开设有第二滑槽,两个所述第二滑槽相互平行设置,所述第一安装架的底部设置有用于控制第一夹持板和第二夹持板转动的调节单元。

6.本发明的进一步技术改进在于:所述第一夹持板和第二夹持板靠近轮毂的一端底部均开设有用于限位轮辐的夹持槽。

7.本发明的进一步技术改进在于:所述调节单元包括与第一安装架固定连接的第一安装板和第二安装板,所述第一安装板和第二安装板之间固定连接有导向杆,所述导向杆上活动套设有调节架和滑套,所述调节架上对称设置有第一拨杆,两个所述第一拨杆分别与对应的第一滑槽活动连接,所述调节架与第一安装板之间固定连接有推拉弹簧,所述滑套上对称铰接有传动杆,两个所述传动杆上均固定安装有第二拨杆,两个所述第二拨杆分别与对应的第二滑槽活动连接;当推动气缸的伸出端处于最短状态时,通过第二安装板对滑套提供支撑推力,配合推力弹簧对两个传动杆提供推力,此时两个传动杆对第一夹持板和第二夹持板提供的推力大于推拉弹簧对调节架的拉力,使得第一夹持板和第二夹持板靠近滑套的端部相互分离,方便将轮辐放置在支撑板上;再通过推动气缸的伸出端从最短状态伸长至设定长度的过程中,第二拨杆在对应的第二滑槽内滑动,此时推拉弹簧对调节架的拉力大于推力弹簧对两个传动杆提供的推力,使得第一夹持板和第二夹持板相互靠近,通过两个夹持槽对轮辐进行夹持固定,避免轮辐在移动的过程中出现偏移,且便于两个激光焊接机对轮辐和轮毂进行焊接,提高了焊接的效率;当推动气缸的伸出端从设定长度伸长至最长状态的过程中,此时推拉弹簧对调节架提供推力,两个第一拨杆在对应的第一滑槽内滑动,配合推力弹簧再次对两个传动杆提供推力,使得第一夹持板和第二夹持板靠近夹持槽的端部相互分离,使得焊接完成后的轮辐与夹持槽脱离,方便对下一个轮辐进行焊接,此过程通过推动气缸伸长收缩的过程,实现两个夹持槽对轮辐进行夹持运输,保证轮辐在焊接时不会发生错位,而焊接完成之后又放开轮辐,方便对下一个轮辐进行焊接,避免人工焊接的过程。

8.本发明的进一步技术改进在于:两个所述传动杆之间固定连接有推力弹簧。

9.本发明的进一步技术改进在于:所述遮挡机构包括与固定架固定连接的遮光板,所述遮光板靠近轮辐的侧面顶部铰接有l形板,所述l形板的底部滑动连接有引导杆;当按压块对轮毂进行挤压限位时,带动引导杆向下移动,使得l形板由于重力的影响发生转动,使得l形板与遮光板相互配合,对激光焊接机焊接时所反射的光线进行遮挡,避免对周围的操作者眼睛造成伤害。

10.本发明的进一步技术改进在于:所述工作台的底部固定安装有用于驱动支撑座转动的伺服电机;通过伺服电机带动轮毂发生转动,从而方便将轮辐均匀的安装在轮毂上。

11.本发明的进一步技术改进在于:所述固定架的顶部竖直设置有挤压气缸,所述挤压气缸的输出端转动设置有按压块,所述按压块与引导杆固定连接,所述按压块的底部与轮毂的顶部对应;通过挤压气缸的伸出端伸长,配合按压块对套设在支撑座上的轮毂进行固定,使得在轮毂上安装轮辐时轮毂保持稳定,提高轮辐的稳固性。

12.与现有技术相比,本发明的有益效果是:本发明在使用时,当推动气缸的伸出端处于最短状态时,通过第二安装板对滑套提供支撑推力,配合推力弹簧对两个传动杆提供推力,此时两个传动杆对第一夹持板和第二夹持板提供的推力大于推拉弹簧对调节架的拉力,使得第一夹持板和第二夹持板靠近滑套的端部相互分离,方便将轮辐放置在支撑板上;再通过推动气缸的伸出端从最短状态伸长至设定长度的过程中,第二拨杆在对应的第二滑槽内滑动,此时推拉弹簧对调节架的拉力大于推力弹簧对两个传动杆提供的推力,使得第一夹持板和第二夹持板相互靠近,通过两个夹持槽对轮辐进行夹持固定,避免轮辐在移动的过程中出现偏移,且便于两个激光焊接机对轮辐和轮毂进行焊接,提高了焊接的效率;当推动气缸的伸出端从设定长度伸长至最长状态的过程中,此时推拉弹簧对调节架提供推力,两个第一拨杆在对应的第一滑槽内滑动,配合推力弹簧再次对两个传动杆提供推力,使得第一夹持板和第二夹持板靠近夹持槽的端部相互分离,使得焊接完成后的轮辐与夹持槽脱离,方便对下一个轮辐进行焊接,此过程通过推动气缸伸长收缩的过程,实现两个夹持槽对轮辐进行夹持运输,保证轮辐在焊接时不会发生错位。

13.本发明在使用时,当按压块对轮毂进行挤压限位时,带动引导杆向下移动,使得l形板由于重力的影响发生转动,使得l形板与遮光板相互配合,对激光焊接机焊接时所反射的光线进行遮挡,避免对周围的操作者眼睛造成伤害。

14.本发明在使用时,将轮辐放置在支撑板上的对应位置,通过固定机构对其进行夹持固定,再通过推动气缸的伸出端伸长,使得支撑板将轮辐移动至轮毂处,避免人工搬运组装在一起的轮毂和轮辐,降低了轮毂与轮辐脱离的概率。

附图说明

15.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

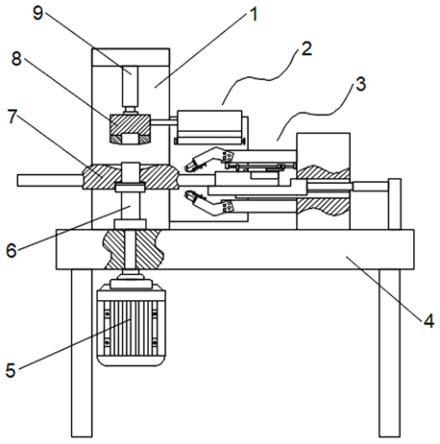

16.图1为本发明整体结构示意图;图2为本发明组装机构结构示意图;图3为本发明固定机构结构示意图;图4为本发明图3中a处结构放大图;图5为本发明第一夹持板和第二夹持板的端部结构示意图;图6为本发明遮挡机构结构立体示意图。

17.图中:1、固定架;2、遮挡机构;3、组装机构;4、工作台;5、伺服电机;6、支撑座;7、轮毂;8、按压块;9、挤压气缸;201、l形板;202、遮光板;203、引导杆;301、固定机构;302、安装座;303、推动气缸;304、第二安装架;305、支撑板;306、激光焊接机;307、第一安装架;3011、第一安装板;3012、调节架;3013、第一滑槽;3014、导向杆;3015、第一夹持板;3016、第二夹持板;3017、传动杆;3018、第二滑槽;3019、滑套。

具体实施方式

18.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的

范围。

19.请参阅图1-图6所示,用于轮辐与轮毂的焊接装置,包括工作台4,工作台4的顶部一侧转动设置有支撑座6,支撑座6的顶部套设有轮毂7,支撑座6的背部设置有固定架1,固定架1的顶部竖直设置有挤压气缸9,挤压气缸9的输出端转动设置有按压块8,按压块8的底部与轮毂7的顶部对应;通过挤压气缸9的伸出端伸长,配合按压块8对套设在支撑座6上的轮毂7进行固定,使得在轮毂7上安装轮辐时轮毂7保持稳定,提高轮辐的稳固性,工作台4的顶部另一侧设置有用于安装轮辐的组装机构3,固定架1靠近组装机构3的一侧设置有用于遮挡光线的遮挡机构2。

20.请参阅图1和图2所示,上述的组装机构3包括与工作台4固定连接的安装座302,安装座302上开设有横向设置的安装孔,安装孔内固定安装有导轨,导轨上滑动设置有用于放置轮辐的支撑板305;通过导轨对支撑板305提供支撑和导向,使得轮辐在移动至轮毂7处的过程中保持平稳,支撑板305上还设置有用于限位轮辐的固定机构301,安装孔内还设置有用于驱动支撑板305移动的推动气缸303,安装座302远离轮毂7的一侧固定安装有挡板,推动气缸303与挡板固定连接,支撑板305的顶部设置有第一安装架307,支撑板305的底部设置有第二安装架304,第一安装架307和第二安装架304上均固定安装有激光焊接机306,激光焊接机306为现有技术,两个激光焊接机306的位置均与轮毂7的位置对应;将轮辐放置在支撑板305上的对应位置,通过固定机构301对其进行夹持固定,再通过推动气缸303的伸出端伸长,使得支撑板305将轮辐移动至轮毂7处,避免人工搬运组装在一起的轮毂7和轮辐,降低了轮毂7与轮辐脱离的概率。

21.请参阅图2、图3、图4和图5所示,上述的固定机构301包括通过销轴与支撑板305转动连接的第一夹持板3015和第二夹持板3016,第一夹持板3015和第二夹持板3016靠近轮毂7的一端底部均开设有用于限位轮辐的夹持槽,第一夹持板3015和第二夹持板3016靠近轮毂7的中部均开设有第一滑槽3013,第一夹持板3015和第二夹持板3016远离轮毂7的一端均开设有第二滑槽3018,两个第二滑槽3018相互平行设置,第一安装架307的底部设置有用于控制第一夹持板3015和第二夹持板3016转动的调节单元。

22.请参阅图3和图4所示,上述的调节单元包括与第一安装架307固定连接的第一安装板3011和第二安装板,第一安装板3011和第二安装板之间固定连接有导向杆3014,导向杆3014上活动套设有调节架3012和滑套3019,调节架3012上对称设置有第一拨杆,两个第一拨杆分别与对应的第一滑槽3013活动连接,调节架3012与第一安装板3011之间固定连接有推拉弹簧,滑套3019上对称铰接有传动杆3017,两个传动杆3017上均固定安装有第二拨杆,两个第二拨杆分别与对应的第二滑槽3018活动连接,两个传动杆3017之间固定连接有推力弹簧;当推动气缸303的伸出端处于最短状态时,通过第二安装板对滑套3019提供支撑推力,配合推力弹簧对两个传动杆3017提供推力,此时两个传动杆3017对第一夹持板3015和第二夹持板3016提供的推力大于推拉弹簧对调节架3012的拉力,使得第一夹持板3015和第二夹持板3016靠近滑套3019的端部相互分离,方便将轮辐放置在支撑板305上;再通过推动气缸303的伸出端从最短状态伸长至设定长度的过程中,第二拨杆在对应的第二滑槽3018内滑动,此时推拉弹簧对调节架3012的拉力大于推力弹簧对两个传动杆3017提供的推力,使得第一夹持板3015和第二夹持板3016相互靠近,通过两个夹持槽对轮辐进行夹持固定,避免轮辐在移动的过程中出现偏移,且便于两个激光焊接机306对轮辐和轮毂7进行焊

接,提高了焊接的效率;当推动气缸303的伸出端从设定长度伸长至最长状态的过程中,此时推拉弹簧对调节架3012提供推力,两个第一拨杆在对应的第一滑槽3013内滑动,配合推力弹簧再次对两个传动杆3017提供推力,使得第一夹持板3015和第二夹持板3016靠近夹持槽的端部相互分离,使得焊接完成后的轮辐与夹持槽脱离,方便对下一个轮辐进行焊接,此过程通过推动气缸303伸长收缩的过程,实现两个夹持槽对轮辐进行夹持运输,保证轮辐在焊接时不会发生错位,而焊接完成之后又放开轮辐,方便对下一个轮辐进行焊接,避免人工焊接的过程。

23.请参阅图1和图6所示,上述的遮挡机构2包括与固定架1固定连接的遮光板202,遮光板202靠近轮辐的侧面顶部铰接有l形板201,按压块8上固定安装有横向设置的引导杆203,引导杆203的一端位于l形板201的下方,且与l形板201滑动连接;当按压块8对轮毂7进行挤压限位时,带动引导杆203向下移动,使得l形板201由于重力的影响发生转动,使得l形板201与遮光板202相互配合,对激光焊接机306焊接时所反射的光线进行遮挡,避免对周围的操作者眼睛造成伤害。

24.请参阅图1所示,上述的工作台4的底部固定安装有用于驱动支撑座6转动的伺服电机5;通过伺服电机5带动轮毂7发生转动,从而方便将轮辐均匀的安装在轮毂7上。

25.工作原理:本发明在使用时,首先,将轮辐放置在支撑板305上的对应位置,通过固定机构301对其进行夹持固定,再通过推动气缸303的伸出端伸长,使得支撑板305将轮辐移动至轮毂7处,避免人工搬运组装在一起的轮毂7和轮辐,降低了轮毂7与轮辐脱离的概率;当推动气缸303的伸出端处于最短状态时,通过第二安装板对滑套3019提供支撑推力,配合推力弹簧对两个传动杆3017提供推力,此时两个传动杆3017对第一夹持板3015和第二夹持板3016提供的推力大于推拉弹簧对调节架3012的拉力,使得第一夹持板3015和第二夹持板3016靠近滑套3019的端部相互分离,方便将轮辐放置在支撑板305上;再通过推动气缸303的伸出端从最短状态伸长至设定长度的过程中,第二拨杆在对应的第二滑槽3018内滑动,此时推拉弹簧对调节架3012的拉力大于推力弹簧对两个传动杆3017提供的推力,使得第一夹持板3015和第二夹持板3016相互靠近,通过两个夹持槽对轮辐进行夹持固定,避免轮辐在移动的过程中出现偏移,且便于两个激光焊接机306对轮辐和轮毂7进行焊接,提高了焊接的效率;当推动气缸303的伸出端从设定长度伸长至最长状态的过程中,此时推拉弹簧对调节架3012提供推力,两个第一拨杆在对应的第一滑槽3013内滑动,配合推力弹簧再次对两个传动杆3017提供推力,使得第一夹持板3015和第二夹持板3016靠近夹持槽的端部相互分离,使得焊接完成后的轮辐与夹持槽脱离,方便对下一个轮辐进行焊接,此过程通过推动气缸303伸长收缩的过程,实现两个夹持槽对轮辐进行夹持运输,保证轮辐在焊接时不会发生错位,而焊接完成之后又放开轮辐,方便对下一个轮辐进行焊接,避免人工焊接的过程;当按压块8对轮毂7进行挤压限位时,带动引导杆203向下移动,使得l形板201由于重力的影响发生转动,使得l形板201与遮光板202相互配合,对激光焊接机306焊接时所反射的光线进行遮挡,避免对周围的操作者眼睛造成伤害。

26.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

27.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不

脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1