一种钻杆自动化生产线及方法与流程

1.本发明涉及一种钻杆自动化生产线及方法,属于地质勘察钻杆加工技术领域。

背景技术:

2.在地质岩芯钻探取芯施工中,钻杆是一种消耗性材料,用于连接钻机地表设备和位于钻井底端的钻磨设备或底孔装置。钻杆的用途是将钻探泥浆运送到钻头,并旋转、提升或降低钻头或底孔装置,同时传递其旋转动力。钻杆需要经过多道加工工艺,其中最主要的就是钻杆螺纹的加工,传统的加工是由数控车床加工完成,将钻杆坯料穿进数控车床主轴孔,用卡盘夹紧,进行螺纹加工;加工完一头后,再加工钻杆另一端螺纹。由于钻杆尾部悬臂长度接近钻杆全长的一半,在加工过程中需要增加固定的托辊进行辅助支撑,但是,托辊仅限制钻杆向下的自由度,仍然不能解决钻杆震动的问题,影响钻杆加工质量。另外,钻杆的长度较长,一般大于3米,从钻杆坯料仓到数控车床、数控车床上下钻杆、钻杆到成品仓,都需要人工搭抬,特别在数控车床,由操作者将钻杆坯料穿进数控车床主轴孔,卡紧卡盘,每台数控车床需要配备两名操作者,劳动强度大、生产效率低,成品钻杆加工精度较差。

技术实现要素:

3.本发明的目的是提供一种钻杆自动化生产线及方法,实现加工全过程中自动上下料,自动进行钻杆两端螺纹的加工,降低操作的劳动强度,提高生产效率,提高产品精度等级,解决已有技术存在的上述问题。

4.本发明的技术方案是:一种钻杆自动化生产线,包含成品仓、数控车床、钻杆传送装置、钻杆坯料仓、运送机器人、铁屑切削液吹除装置和钻杆中转装置;钻杆传送装置是输送钻杆的传送带,钻杆坯料仓、数控车床和成品仓通过钻杆传送装置连接在一起,所述数控车床两两一对,一对的两个数控车床分别布置在钻杆传送装置的左右两侧,两个数控车床的加工中心线均与钻杆传送装置垂直布置,每个数控车床端部的加工中心线上依次设置前液压卡盘和后液压卡盘;两个数控车床之间设置运送机器人、铁屑切削液吹除装置和钻杆中转装置;钻杆传送装置将钻杆坯料从钻杆坯料仓输送到数控车床,运送机器人将钻杆传送装置上的钻杆坯料抓起,送至一个数控车床的前液压卡盘和后液压卡盘夹紧,钻杆坯料的一端通过该数控车床进行加工,铁屑切削液吹除装置对半成品钻杆进行清理后,运送机器人将加工后的半成品钻杆放到钻杆中转装置上,按半成品钻杆已加工端头重新确定钻杆长度加工基准后,运送机器人将半成品钻杆送至另一数控车床上加工另一端螺纹,加工好的成品钻杆放回钻杆传送装置上,输送至成品仓。

5.所述成品仓、钻杆传送装置、钻杆坯料仓和钻杆中转装置均为两个,两个钻杆传送装置分别是钻杆传送装置一和钻杆传送装置二,两个成品仓分别是成品仓一和成品仓二,两个钻杆坯料仓分别是钻杆坯料仓一和钻杆坯料仓二,两个钻杆中转装置分别是钻杆中转装置一和钻杆中转装置二;所述数控车床为两对,分别是数控车床一和数控车床三为一对、

数控车床二和数控车床四为一对;所述铁屑切削液吹除装置为四个,分别匹配四个数控车床,四个铁屑切削液吹除装置分别是铁屑切削液吹除装置一、铁屑切削液吹除装置二、铁屑切削液吹除装置三和铁屑切削液吹除装置四;钻杆传送装置一和钻杆传送装置二平行布置,一端分别连接钻杆坯料仓一和钻杆坯料仓二,另一端分别连接成品仓一和成品仓二;数控车床一和数控车床二位于钻杆传送装置一的外侧,数控车床三和数控车床四位于钻杆传送装置二的外侧,运送机器人位于钻杆传送装置一和钻杆传送装置二的内侧,铁屑切削液吹除装置一、铁屑切削液吹除装置三和钻杆中转装置二设置在运送机器人前方,匹配数控车床一和数控车床三,铁屑切削液吹除装置二、铁屑切削液吹除装置四和钻杆中转装置一设置在运送机器人后方,匹配数控车床二和数控车床四。

6.所述钻杆传送装置与后液压卡盘之间设有辅助扶正装置,辅助扶正装置位于数控车床的加工中心线上,用于抱紧钻杆坯料便于数控车床加工;辅助扶正装置由辅助扶正装置压紧轮、压紧轮旋转支架固定轴、压紧轮旋转支架、压紧轨迹控制轮、压紧轨迹控制滑轴、压紧控制气缸、辅助扶正装置主体和复位弹簧组成,压紧轮旋转支架为拐臂结构,数量为两个,左右对称布置,两个压紧轮旋转支架之间设有压紧轨迹控制滑轴,压紧轨迹控制滑轴的顶部设有滚轮,底部为圆锥台结构;辅助扶正装置压紧轮和压紧轨迹控制轮分别通过销轴安装于压紧轮旋转支架的上下两端,压紧轮旋转支架中部通过压紧轮旋转支架固定轴安装于辅助扶正装置主体上,左右两个压紧轮旋转支架通过一个复位弹簧连接在一起,并将压紧轨迹控制轮圆弧表面紧贴在压紧轨迹控制滑轴底部的圆锥台结构上;压紧轨迹控制滑轴通过螺纹与压紧控制气缸的活塞杆连接到一起。

7.所述压紧轨迹控制滑轴顶端滚轮与两个压紧轮旋转支架上端的辅助扶正装置压紧轮一起构成三轮夹紧定位结构,将钻杆坯料扶正夹紧定位。

8.所述辅助扶正装置压紧轮和滚轮均与各自安装销轴之间安装有轴承,使辅助扶正装置压紧轮和滚轮转动灵活,有利于与扶正钻杆坯料之间形成滚动摩擦副,减小辅助扶正装置压紧轮和滚轮与钻杆坯料之间的阻力。所述辅助扶正装置压紧轮和滚轮采用两种不同材料浇筑组合而成,芯部采用钢铁材料,外层包覆耐磨橡胶材料,增加对钻杆体材料保护,防止加工过程中对产品产生划痕,影响产品的外观。

9.辅助扶正装置开始动作时,首先压紧控制气缸下腔进气,推动活塞及压紧轨迹控制滑轴向上运动,带动滚轮向上运动的同时通过圆锥台结构带动两个压紧轨迹控制轮分别向两侧张开,迫使两个压紧轮旋转支架围绕压紧轮旋转支架固定轴旋转,带动上部的两个辅助扶正装置压紧轮同时向内移动,与滚轮一起抱紧钻杆坯料。

10.所述钻杆传送装置与钻杆坯料仓之间设有钻杆坯料排放料床,钻杆坯料排放料床上设有钻杆坯料推送装置,所述钻杆坯料仓包含钻杆坯料仓主体、坯料仓旋转主轴、坯料仓翻转油缸和翻转油缸固定支座,所述钻杆坯料排放料床包含钻杆坯料排放料床主体和坯料排放料床引导轨道,钻杆坯料仓主体通过坯料仓旋转主轴与钻杆坯料排放料床主体一端铰接,钻杆坯料仓主体底部设有坯料仓翻转油缸,坯料仓翻转油缸安装在翻转油缸固定支座上,坯料仓翻转油缸驱动钻杆坯料仓主体沿坯料仓旋转主轴向钻杆坯料排放料床主体内翻转,将钻杆坯料仓主体内的钻杆坯料输送到钻杆坯料排放料床主体上面排列;所述钻杆坯料排放料床主体上表面一端高另一端低,钻杆坯料排放料床主体另一端与坯料排放料床引导轨道的一端连接,坯料排放料床引导轨道一端高另一端低,坯料排放料床引导轨道的一

端高于钻杆坯料排放料床主体的另一端,形成台阶,坯料排放料床引导轨道的另一端与钻杆传送装置连接。

11.所述钻杆坯料推送装置包含坯料推送短推铁、坯料推送长推铁、坯料推送推铁导向导轨、短推铁推送油缸和长推铁推送油缸;坯料推送推铁导向导轨设置在钻杆坯料排放料床主体与坯料排放料床引导轨道之间的台阶下方,坯料推送推铁导向导轨上并列倾斜设置坯料推送短推铁和坯料推送长推铁,坯料推送短推铁靠近钻杆坯料排放料床主体,坯料推送长推铁靠近坯料排放料床引导轨道,坯料推送短推铁和坯料推送长推铁在钻杆坯料排放料床主体与坯料排放料床引导轨道之间的台阶内形成两个v型结构,坯料推送短推铁的端部和坯料推送长推铁的侧面之间形成v型结构一,坯料推送长推铁的端部与坯料排放料床引导轨道侧面形成v型结构二;坯料推送短推铁和坯料推送长推铁分别与短推铁推送油缸和长推铁推送油缸连接。

12.所述钻杆坯料仓内的钻杆坯料在钻杆坯料排放料床主体上表面排列,依靠自重向另一端移动,进入v型结构一,通过短推铁推送油缸和长推铁推送油缸的驱动依次进入v型结构二并送至坯料排放料床引导轨道一端,钻杆坯料依靠自重移动到坯料排放料床引导轨道另一端并进入钻杆传送装置,钻杆传送装置将钻杆坯料输送至数控车床进行端部螺纹加工。

13.所述钻杆坯料排放料床主体的一端设有钻杆坯料检测装置,钻杆坯料检测装置包含坯料感应检测板、压缩弹簧、导向圆导轨、导向套一和位置控制检测开关二;坯料感应检测板可上下移动,设置在钻杆坯料排放料床主体靠近钻杆坯料仓的端部,与钻杆坯料排放料床主体上表面平齐,坯料感应检测板下方的钻杆坯料排放料床主体上设有位置控制检测开关二、导向套一和弹簧安装柱,坯料感应检测板上下移动与位置控制检测开关二匹配;坯料感应检测板下面垂直设置导向圆导轨,坯料感应检测板和导向圆导轨通过螺钉连接成一个整体,与导向套一组成滑动副;导向套一通过圆螺母固定于钻杆坯料排放料床主体上,围绕导向圆导轨均匀分布三套压缩弹簧,压缩弹簧设置在弹簧安装柱上,压缩弹簧上端接触坯料感应检测板,下端接触钻杆坯料排放料床主体,由固定于钻杆坯料排放料床主体上的弹簧安装柱限制压缩弹簧的位置;钻杆坯料从钻杆坯料仓进入钻杆坯料排放料床主体,当钻杆坯料排放料床排满后,有钻杆坯料停留在坯料感应检测板上,压迫坯料感应检测板向下移动触发下面的位置控制检测开关二,控制钻杆坯料仓的坯料仓翻转油缸停止向钻杆坯料排放料床补充钻杆坯料的动作,当坯料感应检测板上面没有钻杆坯料压迫时,压缩弹簧将坯料感应检测板弹起。钻杆坯料排放料床中后部设置有位置控制检测开关四,有两个作用,当其检测到其上有钻杆坯料时,控制钻杆坯料推送装置工作,将钻杆坯料排放料床主体上的钻杆坯料移送至钻杆传送装置上;当其检测到其上没有钻杆坯料时,钻杆坯料推送装置停止工作,同时启动钻杆坯料仓的坯料仓翻转油缸动作,向钻杆坯料排放料床主体上补充钻杆坯料。

14.所述v型结构一和v型结构二内只能容纳一根钻杆坯料。

15.所述坯料推送短推铁和坯料推送长推铁与水平面呈70-85

°

倾斜布置。

16.所述短推铁推送油缸和长推铁推送油缸通过推送油缸固定铰链安装在钻杆坯料排放料床主体上。

17.所述前液压卡盘是对数控机床的前机械卡盘进行改造,加装电控液压系统,从机

械卡盘改成前液压卡盘;所述数控车床的主轴上安装后液压卡盘,拆除原数控车床主轴后端盖,将锁紧螺母装入数控车床主轴,将液压卡盘安装法兰盘安装到数控车床主轴上,通过紧定螺钉及锁紧螺母将液压卡盘安装法兰盘固定,将液压卡盘安装到液压卡盘安装法兰盘,用回转密封和后法兰盖将数控车床床头箱后面封闭。

18.所述运送机器人为市售产品,能够完成抓取、移动等功能;所述运送机器人安装在机器人辅助移动装置上前后移动,机器人辅助移动装置由气缸、滑套、圆导轨、移动装置主体、滑板和定位挡铁组成;移动装置主体上设置圆导轨,滑板上设有滑套,气缸驱动滑套在圆导轨上滑动,圆导轨的端部设有定位挡铁,运送机器人安装在滑板上。

19.所述钻杆传送装置上设置传送带位置挡铁和位置控制检测开关一,钻杆传送装置上钻杆坯料前端受到传送带位置挡铁阻挡,同时位置控制检测开关一检测到钻杆坯料到位,发送信号,停止钻杆传送装置运动;同时启动机器人辅助移动装置,将运送机器人前后移动定位。

20.所述运送机器人选用安川电机(中国)有限公司生产的型号-gp180机器人。

21.所述铁屑切削液吹除装置由吹除装置支架、装置导轨、装置气缸、导向套二、固定螺母、吹气嘴、调整杆、调整螺母、固定架、压缩空气接头和压缩空气连接管组成;装置气缸垂直设置在吹除装置支架上,吹除装置支架上设有导向套二,装置导轨在导向套二内上下滑动,装置导轨顶端通过固定螺母与固定架连接,固定架顶端通过调整螺母与空心的调整杆连接,调整杆前端连接吹气嘴,后端通过压缩空气接头与压缩空气连接管连接。装置气缸活塞带动固定架及装置导轨沿导向套向上升起,通过调整固定架上节调整螺母可改变调整杆的前后位置,改变安装在调整杆上吹气嘴的位置,使吹气嘴对准半成品钻杆的内孔,通过压缩空气去除半成品钻杆内壁粘滞的加工铁屑和切削液。

22.所述钻杆中转装置由前后两个自由滚轮组成,两个自由滚轮一高一矮布置,半成品钻杆放置其上时,受重力作用,向矮的自由滚轮一端滑动,矮的自由滚轮侧设有定位挡铁和位置控制检测开关三,检测到半成品钻杆发送信号,运送机器人重新抓紧半成品钻杆,送入数控车床加工。

23.所述成品仓与钻杆传送装置之间设有成品钻杆捡拾机器人,成品钻杆捡拾机器人包含捡拾机器人主体、左右移动导轨、左右移动滑板、滑枕移动气缸、滑枕移动导向套、滑枕、左右移动气缸、卡紧气缸、卡紧爪和导向杆,捡拾机器人主体上设有左右移动导轨和左右移动气缸,左右移动滑板匹配在左右移动导轨上并与左右移动气缸连接,左右移动滑板通过左右移动气缸驱动在左右移动导轨上移动;左右移动滑板上设有滑枕移动气缸和分别位于滑枕移动气缸两侧的滑枕移动导向套,滑枕移动气缸的顶部输出端设有滑枕,滑枕的两端分别通过导向杆与滑枕移动气缸两侧的滑枕移动导向套匹配,导向杆垂直向下布置,下端设有卡紧气缸和卡紧爪,卡紧气缸驱动卡紧爪抓紧或放开成品钻杆。

24.当成品钻杆移动到位并发出信号后,滑枕移动气缸动作,将滑枕沿滑枕移动导向套向下移动,将安装于导向杆上的卡紧气缸和卡紧爪移向成品钻杆,使卡紧爪跨卡在成品钻杆两侧,卡紧气缸动作,使卡紧爪卡紧成品钻杆;两个卡紧爪卡紧一根成品钻杆。滑枕移动气缸动作,将成品钻杆提起,左右移动气缸动作,推动着左右移动滑板沿左右移动导轨运动,到位后将滑枕沿滑枕移动导向套向下移动,卡紧气缸活塞伸出,两个卡紧爪松开,使成品钻杆掉落到成品仓内。成品钻杆捡拾机器人复位等待下一件成品钻杆的到来。

25.所述成品钻杆捡拾机器人由相互对称的左右两部分组成,两部分组成零件结构相同,分别匹配两侧的成品仓一、钻杆传送装置一和成品仓二、钻杆传送装置二。

26.所述成品仓包含吊带收紧轮、成品仓主体框架、固定销轴、软吊带、换向滑轮和接引导轨,成品仓主体框架的外侧设有固定销轴,内侧设有接引导轨,接引导轨内端部靠近钻杆传送装置,接引导轨外端部设有换向滑轮,成品仓主体框架上设有吊带收紧轮,吊带收紧轮上缠绕的软吊带通过换向滑轮后,呈弧形下垂在成品仓主体框架内,软吊带的端部固定在固定销轴上。

27.所述接引导轨内侧高外侧低,便于成品钻杆依靠自重向成品仓内移动。

28.成品钻杆落到接引导轨上,沿接引导轨受重力作用滚落到软吊带内,当成品钻杆积累到一定数量时,调整吊带收紧轮,将吊带收紧轮顺时针转动,吊带收紧轮上缠绕的软吊带逐渐放出,在成品钻杆的重力作用下,软吊带经换向滑轮向固定销轴方向移动,增大成品仓的容积。当成品钻杆被收集移出成品仓后,吊带收紧轮逆时针转动,将软吊带收紧,减小成品仓底部与接引导轨的高度差,减小成品钻杆滚落成品仓时的动能,有效减小成品钻杆入成品仓时的碰撞能量及碰撞噪声。

29.一种钻杆自动化生产方法,采用上述生产线,钻杆传送装置将钻杆坯料从钻杆坯料仓输送到数控车床,运送机器人将钻杆传送装置上的钻杆坯料抓起,送至一个数控车床的前液压卡盘和后液压卡盘夹紧,钻杆坯料的一端通过该数控车床进行加工,加工完成后,铁屑切削液吹除装置对半成品钻杆进行清理,运送机器人将加工后的半成品钻杆放到钻杆中转装置上,按半成品钻杆已加工端头重新确定钻杆长度加工基准后,运送机器人将半成品钻杆送至另一数控车床上加工另一端螺纹,加工好的成品钻杆放回钻杆传送装置上,输送至成品仓。

30.开始工作时,先将检验合格的钻杆坯料放在钻杆坯料仓内,将钻杆加工信息输入数控车床控制系统;系统启动,钻杆坯料从钻杆坯料仓进入钻杆坯料排放料床,通过钻杆坯料推送装置将一根钻杆坯料送上钻杆传送装置,钻杆传送装置将钻杆坯料送入数控车床的加工区域;调整传送带位置挡铁位置,确定钻杆加工长度;运送机器人的机械手抓取钻杆坯料送入一侧的数控车床主轴孔,前液压卡盘和后液压卡盘自动夹紧钻杆坯料,钻杆辅助扶正装置启动,抱住钻杆坯料,运送机器人的机械手松开钻杆坯料;该数控车床启动加工钻杆坯料一端螺纹,加工完成检验合格为半成品钻杆,运送机器人的机械手卡紧半成品钻杆,松开前液压卡盘、后液压卡盘及辅助扶正装置,将半成品钻杆退出该数控车床,送入另一侧的数控车床主轴孔,重复以上动作,加工半成品钻杆另一头螺纹,完成加工后成为成品钻杆;最后将成品钻杆送入成品仓,准备检验进入下一工序。

31.本发明有益效果:实现加工全过程中自动上下料,自动进行钻杆两端螺纹的加工,降低操作的劳动强度,提高生产效率,提高产品精度等级。

附图说明

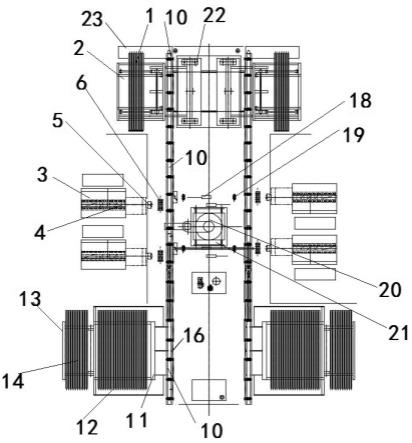

32.图1 是本发明实施例的整体平面布置图;图2 是本发明实施例的钻杆坯料仓平面布置图;图3 是本发明实施例的数控车床加工区平面布置图;图4是本发明实施例的成品仓平面布置图;

图5是本发明实施例的辅助扶正装置剖视图;图6是本发明实施例的辅助扶正装置的压紧轮旋转支架示意图;图7是本发明实施例的钻杆坯料推送装置示意图;图8是本发明实施例钻杆坯料推送装置的钻杆坯料检测装置示意图;图9是本发明实施例的机器人辅助移动装置示意图;图10是本发明实施例的机器人辅助移动装置俯视示意图;图11是本发明实施例的后液压卡盘安装示意图;图12是本发明实施例的铁屑切削液吹除装置示意图;图13是本发明实施例的成品钻杆捡拾机器人示意图;图14是本发明实施例成品钻杆捡拾机器人侧视示意图;图中:成品钻杆1、成品仓2、吊带收紧轮2-a、成品仓主体框架2-b、固定销轴2-c、软吊带2-d、换向滑轮2-e、接引导轨2-f、数控车床3、前液压卡盘4、后液压卡盘5、液压卡盘安装法兰盘5-a、液压卡盘5-b、回转密封5-c、后法兰盖5-d、锁紧螺母5-e、紧定螺钉5-f、辅助扶正装置6、辅助扶正装置压紧轮6-a、压紧轮旋转支架固定轴6-b、压紧轮旋转支架6-c、压紧轨迹控制轮6-d、压紧轨迹控制滑轴6-e、压紧控制气缸6-f、辅助扶正装置主体6-g、复位弹簧6-h、滚轮6-i、圆锥台结构6-j、传送带位置挡铁7、位置控制检测开关一8、安全护栏9、钻杆传送装置10、钻杆坯料推送装置11、坯料推送短推铁11-a、坯料推送长推铁11-b、坯料推送推铁导向导轨11-c、短推铁推送油缸11-d、长推铁推送油缸11-e、推送油缸固定铰链11-f、钻杆坯料排放料床12、钻杆坯料排放料床主体12-a、坯料排放料床引导轨道12-b、坯料感应检测板12-c、压缩弹簧12-d、导向圆导轨12-e、导向套一12-f、钻杆坯料仓13、钻杆坯料仓主体13-a、坯料仓旋转主轴13-b、坯料仓翻转油缸13-c、翻转油缸固定支座13-d、钻杆坯料14、控制电箱15、钻杆坯料固定挡铁16、液压工作站17、铁屑切削液吹除装置18、吹除装置支架18-a、装置导轨18-b、装置气缸18-c、导向套二18-d、固定螺母18-e、吹气嘴18-f、调整杆18-g、调整螺母18-h、固定架18-i、压缩空气接头18-j、压缩空气连接管18-k、钻杆中转装置19、运送机器人20、机器人辅助移动装置21、气缸21-a、滑套21-b、圆导轨21-c、移动装置主体21-d、滑板21-e、定位挡铁21-f、成品钻杆捡拾机器人22、捡拾机器人主体22-a、左右移动导轨22-b、左右移动滑板22-c、滑枕移动气缸22-d、滑枕移动导向套22-e、滑枕22-f、左右移动气缸22-g、卡紧气缸22-h、卡紧爪22-i、导向杆22-j、切削液收集装置23、系统工作状态指示装置24、半成品钻杆25、位置控制检测开关二26-1、位置控制检测开关四26-2、主轴27、位置控制检测开关三28、钻杆传送装置一10-1、钻杆传送装置二10-2、成品仓一2-1、成品仓二2-2、钻杆坯料仓一13-1、钻杆坯料仓二13-2、铁屑切削液吹除装置一18-1、铁屑切削液吹除装置二18-2、铁屑切削液吹除装置三18-3、铁屑切削液吹除装置四18-4、钻杆中转装置一19-1、钻杆中转装置二19-2、数控车床一3-1、数控车床二3-2、数控车床三3-3、数控车床四3-4、钻杆坯料固定挡铁一16-1、钻杆坯料固定挡铁二16-2、钻杆坯料推送装置一11-1、钻杆坯料推送装置二11-2、钻杆坯料排放料床一12-1、钻杆坯料排放料床二12-2、辅助扶正装置一6-1、辅助扶正装置二6-2、辅助扶正装置三6-3、辅助扶正装置四6-4、切削液收集装置一23-1、切削液收集装置二23-2、v型结构一ⅰ、v型结构二ⅱ。

具体实施方式

33.以下结合附图,通过实施例对本发明做进一步说明。

34.一种钻杆自动化生产线,包含成品仓2、数控车床3、钻杆传送装置10、钻杆坯料仓13、运送机器人20、铁屑切削液吹除装置18和钻杆中转装置19;钻杆传送装置10是输送钻杆的传送带,钻杆坯料仓13、数控车床3和成品仓2通过钻杆传送装置10连接在一起,所述数控车床两两一对,一对的两个数控车床分别布置在钻杆传送装置10的左右两侧,两个数控车床的加工中心线均与钻杆传送装置10垂直布置,每个数控车床端部的加工中心线上依次设置前液压卡盘4和后液压卡盘5;两个数控车床之间设置运送机器人20、铁屑切削液吹除装置18和钻杆中转装置19;钻杆传送装置10将钻杆坯料从钻杆坯料仓13输送到数控车床,运送机器人20将钻杆传送装置10上的钻杆坯料抓起,送至一个数控车床的前液压卡盘4和后液压卡盘5夹紧,钻杆坯料的一端通过该数控车床进行加工,加工完成后,正对数控车床主轴中心的铁屑切削液吹除装置18对半成品钻杆进行清理后,运送机器人20将加工后的半成品钻杆放到钻杆中转装置19上,钻杆中转装置19与数控车床3机床中心对齐,其上钻杆中心略低于机床主轴中心。半成品钻杆放到钻杆中转装置19上,依靠半成品钻杆自身重量,使半成品钻杆已加工端紧贴定位挡铁;确定已加工端的基准尺寸坐标,为加工钻杆全长提供精基准;通过控制运送机器人20夹紧位置,将半成品钻杆加工端位置坐标数据传输给数控车床,运送机器人20并将半成品钻杆送至另一数控车床上并加工另一端螺纹,加工好的成品钻杆放回钻杆传送装置10上,输送至成品仓2。

35.所述成品仓2、钻杆传送装置10、钻杆坯料仓13和钻杆中转装置19均为两个,两个钻杆传送装置10分别是钻杆传送装置一10-1和钻杆传送装置二10-2,两个成品仓2分别是成品仓一2-1和成品仓二2-2,两个钻杆坯料仓13分别是钻杆坯料仓一13-1和钻杆坯料仓二13-2,两个钻杆中转装置19分别是钻杆中转装置一19-1和钻杆中转装置二19-2;所述数控车床为两对,分别是数控车床一3-1和数控车床三3-3为一对、数控车床二3-2和数控车床四3-4为一对;所述铁屑切削液吹除装置18为四个,分别匹配四个数控车床,四个铁屑切削液吹除装置18分别是铁屑切削液吹除装置一18-1、铁屑切削液吹除装置二18-2、铁屑切削液吹除装置三18-3和铁屑切削液吹除装置四18-4;钻杆传送装置一10-1和钻杆传送装置二10-2平行布置,一端分别连接钻杆坯料仓一13-1和钻杆坯料仓二13-2,另一端分别连接成品仓一2-1和成品仓二2-2;数控车床一3-1和数控车床二3-2位于钻杆传送装置一10-1的外侧,数控车床三3-3和数控车床四3-4位于钻杆传送装置二10-2的外侧,运送机器人20位于钻杆传送装置一10-1和钻杆传送装置二10-2的内侧,铁屑切削液吹除装置一18-1、铁屑切削液吹除装置三18-3和钻杆中转装置二19-2设置在运送机器人20前方,匹配数控车床一3-1和数控车床三3-3,铁屑切削液吹除装置二18-2、铁屑切削液吹除装置四18-4和钻杆中转装置一19-1设置在运送机器人20后方,匹配数控车床二3-2和数控车床四3-4。

36.所述钻杆传送装置10与后液压卡盘5之间设有辅助扶正装置6,辅助扶正装置6位于数控车床3的加工中心线上,用于抱紧钻杆坯料便于数控车床3加工;辅助扶正装置6由辅助扶正装置压紧轮6-a、压紧轮旋转支架固定轴6-b、压紧轮旋转支架6-c、压紧轨迹控制轮6-d、压紧轨迹控制滑轴6-e、压紧控制气缸6-f、辅助扶正装置主体6-g和复位弹簧6-h组成,压紧轮旋转支架6-c为拐臂结构,数量为两个,左右对称布置,两个压紧轮旋转支架6-c之间设有压紧轨迹控制滑轴6-e,压紧轨迹控制滑轴6-e的顶部设有滚轮6-i,底部为圆锥台结构

6-j;辅助扶正装置压紧轮6-a和压紧轨迹控制轮6-d分别通过销轴安装于压紧轮旋转支架6-c的上下两端,压紧轮旋转支架6-c中部通过压紧轮旋转支架固定轴6-b安装于辅助扶正装置主体6-g上,左右两个压紧轮旋转支架6-c通过一个复位弹簧6-h连接在一起,并将压紧轨迹控制轮6-d圆弧表面紧贴在压紧轨迹控制滑轴6-e底部的圆锥台结构6-j上;压紧轨迹控制滑轴6-e通过螺纹与压紧控制气缸6-f的活塞杆连接到一起。

37.所述压紧轨迹控制滑轴6-e顶端滚轮6-i与两个压紧轮旋转支架6-c上端的辅助扶正装置压紧轮6-a一起构成三轮夹紧定位结构,将钻杆坯料14扶正夹紧定位。

38.所述辅助扶正装置压紧轮6-a和滚轮6-i均与各自安装销轴之间安装有轴承,使辅助扶正装置压紧轮6-a和滚轮6-i转动灵活,有利于与扶正钻杆坯料之间形成滚动摩擦副,减小辅助扶正装置压紧轮6-a和滚轮6-i与钻杆坯料之间的阻力。所述辅助扶正装置压紧轮6-a和滚轮6-i采用两种不同材料浇筑组合而成,芯部采用钢铁材料,外层包覆耐磨橡胶材料,增加对钻杆体材料保护,防止加工过程中对产品产生划痕,影响产品的外观。

39.辅助扶正装置开始动作时,首先压紧控制气缸6-f下腔进气,推动活塞及压紧轨迹控制滑轴6-e向上运动,带动滚轮6-i向上运动的同时通过圆锥台结构6-j带动两个压紧轨迹控制轮6-d分别向两侧张开,迫使两个压紧轮旋转支架6-c围绕压紧轮旋转支架固定轴6-b旋转,带动上部的两个辅助扶正装置压紧轮6-a同时向内移动,与滚轮6-i一起抱紧钻杆坯料。

40.所述辅助扶正装置6的数量为四个,分别为辅助扶正装置一6-1、辅助扶正装置二6-2、辅助扶正装置三6-3和辅助扶正装置四6-4,辅助扶正装置一6-1、辅助扶正装置二6-2、辅助扶正装置三6-3和辅助扶正装置四6-4分别位于数控车床一3-1、数控车床二3-2、数控车床三3-3和数控车床四3-4的加工中心线上。

41.所述钻杆传送装置10与钻杆坯料仓13之间设有钻杆坯料排放料床12,钻杆坯料排放料床12上设有钻杆坯料推送装置11,所述钻杆坯料仓13包含钻杆坯料仓主体13-a、坯料仓旋转主轴13-b、坯料仓翻转油缸13-c和翻转油缸固定支座13-d,所述钻杆坯料排放料床12包含钻杆坯料排放料床主体12-a和坯料排放料床引导轨道12-b,钻杆坯料仓主体13-a通过坯料仓旋转主轴13-b与钻杆坯料排放料床主体12-a一端铰接,钻杆坯料仓主体13-a底部设有坯料仓翻转油缸13-c,坯料仓翻转油缸13-c安装在翻转油缸固定支座13-d上,坯料仓翻转油缸13-c驱动钻杆坯料仓主体13-a沿坯料仓旋转主轴13-b向钻杆坯料排放料床主体12-a内翻转,将钻杆坯料仓主体13-a内的钻杆坯料输送到钻杆坯料排放料床主体12-a上面排列;所述钻杆坯料排放料床主体12-a上表面一端高另一端低,钻杆坯料排放料床主体12-a另一端与坯料排放料床引导轨道12-b的一端连接,坯料排放料床引导轨道12-b一端高另一端低,坯料排放料床引导轨道12-b的一端高于钻杆坯料排放料床主体12-a的另一端,形成台阶,坯料排放料床引导轨道12-b的另一端与钻杆传送装置10连接;所述钻杆坯料推送装置11包含坯料推送短推铁11-a、坯料推送长推铁11-b、坯料推送推铁导向导轨11-c、短推铁推送油缸11-d和长推铁推送油缸11-e;坯料推送推铁导向导轨11-c设置在钻杆坯料排放料床主体12-a与坯料排放料床引导轨道12-b之间的台阶下方,坯料推送推铁导向导轨11-c上并列倾斜设置坯料推送短推铁11-a和坯料推送长推铁11-b,坯料推送短推铁11-a靠近钻杆坯料排放料床主体12-a,坯料推送长推铁11-b靠近坯料排放料床引导轨道12-b,坯料推送短推铁11-a和坯料推送长推铁11-b在钻杆坯料排放料

床主体12-a与坯料排放料床引导轨道12-b之间的台阶内形成两个v型结构,坯料推送短推铁11-a的端部和坯料推送长推铁11-b的侧面之间形成v型结构一ⅰ,坯料推送长推铁11-b的端部与坯料排放料床引导轨道12-b侧面形成v型结构二ⅱ;坯料推送短推铁11-a和坯料推送长推铁11-b分别与短推铁推送油缸11-d和长推铁推送油缸11-e连接。

42.所述钻杆坯料仓13内的钻杆坯料在钻杆坯料排放料床主体12-a上表面排列,依靠自重向另一端移动,进入v型结构一ⅰ,通过短推铁推送油缸11-d和长推铁推送油缸11-e的驱动依次进入v型结构二ⅱ并送至坯料排放料床引导轨道12-b一端,钻杆坯料依靠自重移动到坯料排放料床引导轨道12-b另一端并进入钻杆传送装置10,钻杆传送装置10将钻杆坯料输送至数控车床进行端部螺纹加工。

43.所述钻杆坯料排放料床主体12-a的一端设有钻杆坯料检测装置,钻杆坯料检测装置包含坯料感应检测板12-c、压缩弹簧12-d、导向圆导轨12-e、导向套一12-f和位置控制检测开关二26-1;坯料感应检测板12-c可上下移动设置在钻杆坯料排放料床主体12-a靠近钻杆坯料仓13的端部,与钻杆坯料排放料床主体12-a上表面平齐,坯料感应检测板12-c下方的钻杆坯料排放料床主体12-a上设有位置控制检测开关二26-1、导向套一12-f和弹簧安装柱,坯料感应检测板12-c上下移动与位置控制检测开关二26-1匹配;坯料感应检测板12-c下面垂直设置导向圆导轨12-e,坯料感应检测板12-c和导向圆导轨12-e通过螺钉连接成一个整体,与导向套一12-f组成滑动副;导向套一12-f通过圆螺母固定于钻杆坯料排放料床主体12-a上,围绕导向圆导轨12-e均匀分布三套压缩弹簧12-d,压缩弹簧12-d设置在弹簧安装柱上,压缩弹簧12-d上端接触坯料感应检测板12-c,下端接触钻杆坯料排放料床主体12-a,由固定于钻杆坯料排放料床主体12-a上的弹簧安装柱限制压缩弹簧的位置;钻杆坯料从钻杆坯料仓13进入钻杆坯料排放料床主体12-a,当排放料床排满后,有钻杆坯料停留在坯料感应检测板12-c上,压迫坯料感应检测板12-c向下移动触发下面的位置控制检测开关二26-1,控制钻杆坯料仓的坯料仓翻转油缸13-c停止向钻杆坯料排放料床12补充钻杆坯料的动作,当坯料感应检测板12-c上面没有钻杆坯料压迫时,压缩弹簧12-d将坯料感应检测板12-c弹起。钻杆坯料排放料床主体12-a中后部设置有位置控制检测开关四26-2,其有两个作用,当其检测到其上有钻杆坯料时,发送状态信号,由控制系统分析、控制钻杆坯料推送装置11工作,将钻杆坯料排放料床主体12-a上的钻杆坯料移送至钻杆传送装置10上;当其检测到其上没有钻杆坯料时,钻杆坯料推送装置停止工作,同时启动钻杆坯料仓13的坯料仓翻转油缸13-c动作,向钻杆坯料排放料床主体12-a上补充钻杆坯料。

44.所述v型结构一ⅰ和v型结构二ⅱ内只能容纳一根钻杆坯料。

45.所述坯料推送短推铁11-a和坯料推送长推铁11-b与水平面呈70-85

°

倾斜布置。

46.所述短推铁推送油缸11-d和长推铁推送油缸11-e通过推送油缸固定铰链11-f安装在钻杆坯料排放料床主体12-a上。

47.所述前液压卡盘4是对数控机床的前机械卡盘进行改造,加装电控液压系统,从机械卡盘改成前液压卡盘4;所述数控车床3的主轴27上安装后液压卡盘5,拆除原数控车床主轴后端盖,将锁紧螺母5-e装入数控车床主轴,将液压卡盘安装法兰盘5-a安装到数控车床3主轴上,通过紧定螺钉5-f及锁紧螺母5-e将液压卡盘安装法兰盘5-a固定,将液压卡盘5-b安装到液压卡盘安装法兰盘5-a,用回转密封5-c和后法兰盖5-d将数控车床3床头箱后面封闭。

48.所述运送机器人20为市售产品,能够完成抓取、移动等功能;所述运送机器人20安装在机器人辅助移动装置21上前后移动,机器人辅助移动装置21由气缸21-a、滑套21-b、圆导轨21-c、移动装置主体21-d、滑板21-e和定位挡铁21-f组成;移动装置主体21-d上设置圆导轨21-c,滑板21-e上设有滑套21-b,气缸21-a驱动滑套21-b在圆导轨21-c上滑动,圆导轨21-c的端部设有定位挡铁21-f,运送机器人20安装在滑板21-e上。

49.所述钻杆传送装置10上设置传送带位置挡铁7和位置控制检测开关一8,钻杆传送装置10上钻杆坯料前端受到传送带位置挡铁7阻挡,同时位置控制检测开关一8检测到钻杆坯料到位,发送信号,停止钻杆传送装置10运动;同时启动机器人辅助移动装置21,将运送机器人20前后移动定位。

50.所述运送机器人20选用安川电机(中国)有限公司生产的型号-gp180机器人。

51.所述铁屑切削液吹除装置18由吹除装置支架18-a、装置导轨18-b、装置气缸18-c、导向套二18-d、固定螺母18-e、吹气嘴18-f、调整杆18-g、调整螺母18-h、固定架18-i、压缩空气接头18-j和压缩空气连接管18-k组成;装置气缸18-c垂直设置在吹除装置支架18-a上,吹除装置支架18-a上设有导向套二18-d,装置导轨18-b在导向套二18-d内上下滑动,装置导轨18-b顶端通过固定螺母18-e与固定架18-i连接,固定架18-i顶端通过调整螺母18-h与空心的调整杆18-g连接,调整杆18-g前端连接吹气嘴18-f,后端通过压缩空气接头18-j与压缩空气连接管18-k连接。装置气缸活塞带动固定架18-i及装置导轨18-b沿导向套18-d向上升起,通过调整固定架18-i上节调整螺母18-h可改变调整杆18-g的前后位置,改变安装在调整杆18-g上吹气嘴18-f的位置,使吹气嘴18-f对准半成品钻杆的内孔,通过压缩空气去除半成品钻杆内壁粘滞的加工铁屑和切削液。

52.所述钻杆中转装置19由前后两个自由滚轮组成,两个自由滚轮一高一矮布置,半成品钻杆放置其上时,受重力作用,向矮的自由滚轮一端滑动,矮的自由滚轮侧设有定位挡铁和位置控制检测开关三28,检测到半成品钻杆到位发送信号,运送机器人20重新抓紧半成品钻杆,送入数控车床加工。

53.所述成品仓2与钻杆传送装置10之间设有成品钻杆捡拾机器人22,成品钻杆捡拾机器人22包含捡拾机器人主体22-a、左右移动导轨22-b、左右移动滑板22-c、滑枕移动气缸22-d、滑枕移动导向套22-e、滑枕22-f、左右移动气缸22-g、卡紧气缸22-h、卡紧爪22-i和导向杆22-j,捡拾机器人主体22-a上设有左右移动导轨22-b和左右移动气缸22-g,左右移动滑板22-c匹配在左右移动导轨22-b上并与左右移动气缸22-g连接,左右移动滑板22-c通过左右移动气缸22-g驱动在左右移动导轨22-b上移动;左右移动滑板22-c上设有滑枕移动气缸22-d和分别位于滑枕移动气缸22-d两侧的滑枕移动导向套22-e,滑枕移动气缸22-d的顶部输出端设有滑枕22-f,滑枕22-f的两端分别通过导向杆22-j与滑枕移动气缸22-d两侧的滑枕移动导向套22-e匹配,导向杆22-j垂直向下布置,下端设有卡紧气缸22-h和卡紧爪22-i,卡紧气缸22-h驱动卡紧爪22-i抓紧或放开成品钻杆1。

54.当成品钻杆1移动到位并发出信号后,滑枕移动气缸22-d动作,将滑枕22-f沿滑枕移动导向套22-e向下移动,将安装于导向杆22-j上的卡紧气缸22-h和卡紧爪22-i移向成品钻杆,使卡紧爪22-i跨卡在成品钻杆两侧,卡紧气缸22-h动作,使卡紧爪22-i卡紧成品钻杆;两个卡紧爪22-i卡紧一根成品钻杆。滑枕移动气缸22-d动作,将成品钻杆提起,左右移动气缸22-g动作,推动着左右移动滑板22-c沿左右移动导轨22-b运动,到位后将滑枕22-f

沿滑枕移动导向套22-e向下移动,卡紧气缸22-h活塞伸出,两个卡紧爪22-i松开,使成品钻杆掉落到成品仓内。成品钻杆捡拾机器人复位等待下一件成品钻杆的到来。

55.所述成品钻杆捡拾机器人由相互对称的左右两部分组成,两部分组成零件结构相同,分别匹配两侧的成品仓一2-1、钻杆传送装置一10-1和成品仓二2-2、钻杆传送装置二10-2。

56.所述钻杆传送装置10上设有钻杆坯料固定挡铁16,钻杆传送装置一10-1和钻杆传送装置二10-2分别设置钻杆坯料固定挡铁一16-1和钻杆坯料固定挡铁二16-2。

57.所述成品仓2包含吊带收紧轮2-a、成品仓主体框架2-b、固定销轴2-c、软吊带2-d、换向滑轮2-e和接引导轨2-f,成品仓主体框架2-b的外侧设有固定销轴2-c,内侧设有接引导轨2-f,接引导轨2-f内端部靠近钻杆传送装置10,接引导轨2-f外端部设有换向滑轮2-e,成品仓主体框架2-b上设有吊带收紧轮2-a,吊带收紧轮2-a上缠绕的软吊带2-d通过换向滑轮2-e后,呈弧形下垂在成品仓主体框架2-b内,软吊带2-d的端部固定在固定销轴2-c上。

58.所述接引导轨2-f内侧高外侧低,便于成品钻杆1依靠自重向成品仓2内移动。

59.成品钻杆1落到接引导轨2-f上,沿接引导轨2-f受重力作用滚落到软吊带2-d内,当成品钻杆积累到一定数量时,调整吊带收紧轮2-a,将吊带收紧轮2-a顺时针转动,吊带收紧轮上缠绕的软吊带2-d逐渐放出,在成品钻杆的重力作用下,软吊带2-d经换向滑轮2-e向固定销轴2-c方向移动,增大成品仓的容积。当成品钻杆被收集移出成品仓后,吊带收紧轮2-a逆时针转动,将软吊带2-d收紧,减小成品仓底部与接引导轨2-f的高度差,减小成品钻杆滚落成品仓时的动能,有效减小成品钻杆入成品仓时的碰撞能量及碰撞噪声。

60.一种钻杆自动化生产方法,采用上述生产线,钻杆传送装置10将钻杆坯料从钻杆坯料仓13输送到数控车床,运送机器人20将钻杆传送装置10上的钻杆坯料抓起,送至一个数控车床的前液压卡盘4和后液压卡盘5夹紧,钻杆坯料的一端通过该数控车床进行加工,加工完成后,正对数控车床主轴中心的铁屑切削液吹除装置18对半成品钻杆进行清理后,运送机器人20将加工后的半成品钻杆放到钻杆中转装置19上,钻杆中转装置19与数控车床3机床中心对齐,其上钻杆中心略低于机床主轴中心;半成品钻杆放到钻杆中转装置19上,依靠半成品钻杆自身重量,使半成品钻杆已加工端紧贴定位挡铁;确定已加工端的基准尺寸坐标,为加工钻杆全长提供精基准。通过控制运送机器人20夹紧位置,将半成品钻杆加工端位置坐标数据传输给数控车床。运送机器人20并将半成品钻杆送至另一数控车床上加工钻杆另一端螺纹,加工好的成品钻杆放回钻杆传送装置10上,输送至成品仓2。

61.开始工作时,先将检验合格的钻杆坯料放在钻杆坯料仓13内,将钻杆加工信息输入数控车床控制系统;系统启动,钻杆坯料从钻杆坯料仓13进入钻杆坯料排放料床12,通过钻杆坯料推送装置11将一根钻杆坯料送上钻杆传送装置10,钻杆传送装置10将钻杆坯料送入数控车床3的加工区域;调整传送带位置挡铁7位置,确定钻杆加工长度;运送机器人20的机械手抓取钻杆坯料送入一侧的数控车床主轴孔,前液压卡盘4和后液压卡盘5自动夹紧钻杆坯料,钻杆辅助扶正装置6启动,抱住钻杆坯料,运送机器人20的机械手松开钻杆坯料;该数控车床启动加工钻杆坯料一端螺纹,加工完成检验合格为半成品钻杆25,运送机器人20的机械手卡紧半成品钻杆,松开前液压卡盘、后液压卡盘及辅助扶正装置,将半成品钻杆退出该数控车床,送入另一侧的数控车床主轴孔,重复以上动作,加工半成品钻杆另一头螺纹,完成加工后成为成品钻杆;最后将成品钻杆1送入成品仓,准备检验进入下一工序。

62.在实施例中,本发明工作流程如下:首先将钻杆坯料放入钻杆坯料仓一13-1和钻杆坯料仓二13-2中,启动控制电箱15和液压工作站17,调整数控车床3状态,调出数控车床相应规格钻杆加工程序。检查更换数控刀架上各工位加工刀具型号及状态,使数控车床处于待机状态,启动整个系统开始工作。由于在整个自动化加工节拍中,运送机器人20在整体工作中闲置率较高,所以本系统中采用双线程自动化加工形式,提高加工效率。

63.现以钻杆坯料仓一13-1一侧加工线程为例,说明钻杆自动化加工工艺过程。钻杆坯料仓一13-1启动,首先液压工作站17输出的高压液压油经过阀组油路后进入坯料仓翻转油缸13-c下腔, 坯料仓翻转油缸活塞运动,推动钻杆坯料仓主体13-a和其中的钻杆坯料14围绕坯料仓旋转主轴13-b旋转,随着钻杆坯料仓主体13-a的升高,钻杆坯料14在自重的作用下逐渐滚落到钻杆坯料排放料床一12-1,当钻杆坯料排放料床一12-1被钻杆坯料排满时,收到钻杆坯料排放料床一12-1已满信号,坯料仓翻转油缸13-c停止供油,钻杆坯料仓一13-1暂停翻转,当钻杆坯料排放料床一12-1上的钻杆坯料减少到一定数量时,坯料仓翻转油缸13-c继续重复上述动作,直到钻杆坯料仓一13-1中没有坯料为止;坯料仓翻转油缸13-c上腔进油,坯料仓恢复到初始状态,并发出信号提示操作者及时补充钻杆坯料。

64.钻杆坯料14滚动到钻杆坯料排放料床一12-1上时,沿钻杆坯料排放料床主体12-a上面存在3度左右的倾斜导向面向前滚动,使钻杆坯料14一根挨一根靠近钻杆坯料推送装置一11-1一端排列,当钻杆坯料排放料床一12-1被钻杆坯料排满时,最后几根钻杆停留在坯料感应检测板12-c上,使压缩弹簧12-d受力压缩,坯料感应检测板12-c和导向圆导轨12-e下移,接近位置控制检测开关二26-1,发出控制信号。控制钻杆坯料仓一13-1动作,钻杆坯料排放料床一12-1前端安装有钻杆坯料推送装置一11-1,当钻杆坯料接近钻杆坯料推送装置一11-1时,由于坯料推送短推铁11-a略低于钻杆坯料排放料床主体12-a的倾斜导向面,钻杆坯料靠近坯料推送长推铁11-b侧面停止。短推铁推送油缸11-d和长推铁推送油缸11-e同时启动,推动坯料推送短推铁11-a及坯料推送长推铁11-b沿坯料推送推铁导向导轨11-c向侧上方运动,坯料推送短推铁11-a和坯料推送长推铁11-b与水平面呈现约20度的倾角的倾斜布置,坯料推送短推铁11-a顶部与坯料推送长推铁11-b侧面组成一个v型结构,此结构将钻杆坯料托起。由于坯料推送短推铁11-a的宽度略窄于钻杆坯料直径,此v型结构每次只能容纳1根钻杆坯料。油缸达到行程尽头时停止等待一段时间后,长推铁推送油缸11-e缩回,此时,与坯料推送长推铁11-b顶端处于同一平面上,由于此平面与水平面存在约20度的倾角,使处于坯料推送短推铁11-a顶端的钻杆坯料由于自重作用滚动到坯料推送长推铁11-b的顶端,停止在坯料推送长推铁11-b顶端与坯料推送推铁导向导轨11-c组成的另一个v型结构中。随后短推铁推送油缸11-d缩回,钻杆坯料排放料床一12-1上的钻杆坯料沿倾斜导向面滚动,最前方钻杆坯料靠近坯料推送长推铁11-b侧面停止。短推铁推送油缸11-d和长推铁推送油缸11-e再次同时启动,推动坯料推送短推铁11-a及坯料推送长推铁11-b沿坯料推送推铁导向导轨11-c向侧上方运动,油缸达到行程尽头时停止,坯料推送长推铁11-b顶部与坯料排放料床引导轨道12-b平齐。坯料推送长推铁11-b顶部的钻杆坯料在自重作用下沿坯料排放料床引导轨道12-b向下滚动到钻杆传送装置一10-1上,长推铁推送油缸11-e缩回,重复以上动作,将钻杆坯料按时逐一推上钻杆传送装置一10-1,推送的钻杆坯料受到钻杆坯料固定挡铁一16-1阻挡停止,落到钻杆传送装置一10-1上的滚动托辊上,位置控制

检测开关一8检测到钻杆坯料的存在,发送信号,启动钻杆传送装置一10-1上的电机,通过减速装置带动滚动托辊转动,将钻杆坯料传送到钻杆坯料加工等待区,将钻杆坯料前端受到传送带位置挡铁7阻挡,同时位置控制检测开关一8检测到钻杆坯料到位,发送信号,停止钻杆传送装置一10-1运动,同时启动机器人辅助移动装置21,启动运送机器人20,用机械手将钻杆坯料抓起,将钻杆坯料送入数控车床主轴孔内,到达指定位置,数控车床二3-2启动,其前液压卡盘4和后液压卡盘5同时卡紧钻杆坯料,与数控车床二3-2主轴同心配置的辅助扶正装置二6-2启动,同心同步收缩,辅助卡紧钻杆坯料。辅助扶正装置二开始动作时,首先压紧控制气缸6-f下腔进气,推动活塞及压紧轨迹控制滑轴6-e向上运动,带动滚轮6-i向上运动的同时带动压紧轨迹控制轮6-d向两侧张开,迫使压紧轮旋转支架6-c围绕压紧轮旋转支架固定轴6-b旋转,带动两侧的辅助扶正装置压紧轮6-a同时抱紧钻杆坯料。运送机器人20机械手松开,运送机器人20恢复待机状态。数控车床二3-2启动加工程序,完成钻杆公扣端加工。加工完成后进行在机自动测量,检验合格后,铁屑切削液吹除装置二18-2启动清理半成品钻杆。运送机器人20机械手运动,抓紧半成品钻杆,数控车床二3-2的前液压卡盘4、后液压卡盘5和辅助扶正装置二6-2同时松开。运送机器人20机械手从数控车床二3-2主轴孔中取出半成品钻杆,将其放在钻杆中转装置一19-1上,钻杆中转装置一19-1主要由前后两个自由滚轮组成,成一高一矮布置,半成品钻杆放置其上时,受重力作用,向矮的一端滑动,钻杆公扣端接触固定定位挡铁,附近的位置控制检测开关三28检测到半成品钻杆,发送信号,运送机器人20机械手按照系统计算位置重新抓紧半成品钻杆,送入数控车床四3-4主轴孔到指定深度,并将数据提供给数控车床,以便精确控制钻杆加工长度。随后数控车床四3-4启动切平钻杆端面,完成钻杆长度定尺,并重复数控车床二3-2的动作,加工完成钻杆的母扣端。运送机器人20机械手从数控车床四3-4主轴孔中取出成品钻杆,将成品钻杆放在钻杆传送装置二10-2的后半段上,钻杆传送装置二10-2将成品钻杆传送至端头,遇到端头阻挡装置阻拦后停止,位置控制检测开关一8检测到钻杆到位,发送信号,钻杆传送装置二10-2停止工作,成品钻杆捡拾机器人22启动,使成品掉落到成品仓接引导轨2-f上。成品钻杆捡拾机器人复位等待下一件成品的到来。

65.同时,另外一批钻杆坯料按照上述加工过程经过钻杆坯料仓二13-2、钻杆坯料排放料床二12-2、钻杆坯料推送装置二11-2、钻杆传送装置二10-2、运送机器人20、数控车床一3-1、钻杆中转装置二19-2、数控车床三3-3、钻杆传送装置一10-1后段、成品钻杆捡拾机器人22和成品仓一2-1完成钻杆的加工。等成品仓钻杆数量达到要求时,将钻杆打捆,转入下一段工序。

66.整个钻杆自动化生产线,各处设置有安全护栏9,钻杆加工过程中的停留、运送过程中各处分别设有切削液铁屑接收槽组成的切削液收集装置23,防止其落地污染环境。系统工作状态指示装置24由各个组成系统状态指示灯和蜂鸣器组成,用不同颜色的灯光显示各个设备的工作状态,有设备出现故障时发出灯光和声音指示,帮助操作人员迅速排除故障。

67.所述切削液收集装置23的数量为两个,分别为切削液收集装置一23-1和切削液收集装置二23-2,切削液收集装置一23-1和切削液收集装置二23-2分别匹配成品仓一2-1和成品仓二2-2。

68.当生产线需要加钻杆的直径变化时,需要更换相应宽度的推铁,调整各处位置控

制检测开关的位置,夹取钻杆机械卡爪的夹取范围,运送机器人20机械手臂的运动参数。调整数控车床3的加工程序及所用刀具、量具等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1