一种偏心变牙防脱螺母及其偏心开孔装置的制作方法

1.本发明属于螺母开孔技术领域,尤其涉及一种偏心变牙防脱螺母及其偏心开孔装置。

背景技术:

2.随着社会的进步与发展,如今的各类机械设备也在不断的更新换代,在各类设备的制造过程中,螺母是不可缺少的重要组成零件,螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件,在螺母的生产过程中,往往需要对螺母坯料进行冲孔加工。

3.在实际使用过程中,螺母在振动受力的工作环境下容易随着振动而松动甚至与螺栓相分离,无法在实现紧固的效果,同时在对螺母坯料进行加工的过程中,往往需要手动进行螺母坯料的夹持限位,容易影响加工效率。

技术实现要素:

4.本发明的目的在于:为了解决螺母坯料无法自动进行夹持与螺母在振动受力的情况下松动脱落的问题,而提出的一种偏心变牙防脱螺母及其偏心开孔装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种偏心变牙防脱螺母的偏心开孔装置,包括底箱,所述底箱顶部固定连接有工作台,所述工作台内壁两侧之间固定连接有固定板,所述固定板顶部两侧均开设有凹槽,所述工作台顶部传动连接有进料组件,所述进料组件顶部固定连接有夹持组件,所述工作台顶部两侧均固定连接有支撑板,且两个支撑板顶部之间固定连接顶板,所述顶板底部固定连接有气缸,所述气缸底部固定连接有冲孔装置,所述冲孔装置一侧固定连接有打磨组件;所述进料组件包括两个传动辊,且两个传动辊两侧之间均传动连接有传动带,且两个传动带之间固定连接有多个固定杆,所述传动辊两端均固定连接有转轴,所述工作台内壁两侧均嵌设有轴承,且转轴转动连接于轴承内。

6.作为上述技术方案的进一步描述:所述工作台一侧通过安装板固定安装有电机,所述电机输出轴一端固定连接有连接轴,所述连接轴通过轴承与工作台一侧固定连接,所述连接轴外表面卡接有转盘,所述连接轴一侧固定连接有连接杆,所述连接杆底部固定连接有卡杆。

7.作为上述技术方案的进一步描述:所述工作台一侧转动连接有转动盘,所述转动盘通过转轴与传动辊固定连接,所述转动盘四周均开设有限位槽,且相邻两个限位槽之间开设有传动槽,所述转盘与限位槽相贴合。

8.作为上述技术方案的进一步描述:所述夹持组件包括两个安装块,所述安装块中心位置开设有滑孔,且滑孔内滑动连接有滑杆,所述滑杆一端固定连接有夹持块,所述滑杆远离夹持块的一端固定连接有限

位板,所述限位板背离滑杆的一侧固定连接有挤压轮,所述挤压轮一侧贴合有贴合板,所述贴合板一侧与支撑板一侧固定连接,所述固定杆中心位置开设有放置槽,所述放置槽位于两个夹持块之间。

9.作为上述技术方案的进一步描述:所述滑杆外表面套设有第二弹簧,所述第二弹簧两端分别与限位板一侧和安装块一侧固定连接。

10.作为上述技术方案的进一步描述:所述打磨组件包括移动箱,所述移动箱一侧与冲孔装置固定连接,移动箱底部固定连接有打磨辊,所述移动箱内两侧均通过转轴转动连接有第一齿轮,所述移动箱两侧均开设有槽体,所述槽体与移动箱内部相连通,所述第一齿轮一侧啮合有第二齿轮,所述第二齿轮两侧均通过转轴转动连接有凸轮,所述凸轮一侧贴合有挤压板,所述挤压板远离凸轮的一侧固定连接有液囊,所述液囊远离挤压板的一端与移动箱内壁一侧固定连接,所述液囊一侧固定连接有添液管,所述添液管一端延伸至顶板外部,所述液囊另一侧固定连接有喷管。

11.作为上述技术方案的进一步描述:所述挤压板一侧固定连接有两个伸缩杆,所述伸缩杆外表面套设有第一弹簧,所述第一弹簧两端分别与挤压板一侧和移动箱内壁一侧固定连接。

12.作为上述技术方案的进一步描述:所述移动箱两侧均开设有槽体,所述第一齿轮远离第二齿轮的一侧通过槽体延伸至移动箱外侧,所述第一齿轮远离第二齿轮的一侧啮合有齿条,且两个支撑板一侧均开设有滑槽,所述齿条固定连接于滑槽内。

13.作为上述技术方案的进一步描述:所述底箱一侧滑动连接有废料收集箱,所述废料收集箱位于冲孔装置与打磨组件的正下方,所述底箱一侧滑动连接有成品收集箱,所述成品收集箱位于进料组件末端正下方。

14.作为上述技术方案的进一步描述:一种偏心变牙防脱螺母:包括螺母本体,所述螺母本体顶部开设有第一螺纹孔,所述螺母本体底部开设有第二螺纹孔,所述第一螺纹孔的轴心与第二螺纹孔的轴心不在同一直线上。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明中,通过设置夹持组件,两侧的挤压轮逐渐与贴合块相互靠近并带动挤压轮向下移动,两侧挤压轮通过滑杆带动两个夹持板向一侧移动并对螺母坯料夹持限位,当螺母坯料移动至输送带末段时,贴合板解除对挤压轮的限位,第二弹簧通过限位板带动夹持板做复位运动,从而夹持板解除对螺母坯料的限位,螺母坯料落入成品收集箱内,一方面,实现了对螺母坯料自动夹持,保证了螺母坯料在冲孔与打磨过程中的稳定性,另一方面,实现了结束时螺母坯料的自动解除限位,实现螺母坯料的自动落料收集,提高了收集的工作效率。

16.2、本发明中,通过设置打磨组件,滑动块向下移动的过程中,第一齿轮在齿条的带动下转动,第一齿轮通过第二齿轮带动两侧凸轮转动,凸轮配合第一弹簧实现挤压板的往

复移动,挤压板带动液囊往复舒张收缩,使液囊内的液体通过喷管喷出,一方面,喷洒的水能够对打磨辊进行降温散热,从而提高钻头的使用寿命,另一方面,通过水的喷洒,能够有效减少钻孔过程中的碎屑灰尘的飘舞,起到降尘的作用,并辅助碎屑落入废品收集箱内。

17.3、本发明中,通过设置进料组件,电机通过连接轴带动转盘与连接杆转动,连接杆通过卡杆在转动过程中滑入传动槽内并通过传动槽带动转动盘周期性转动,转动盘通过传动辊带动两侧的传动带移动,传动带带动固定杆间歇性移动,固定杆带动放置槽周期性间歇移动,从而实现螺母坯料的有序进料,提高自动化程度,提高加工效率。

18.4、通过设置第一螺纹孔与第二螺纹孔,第一螺纹孔与第二螺纹孔直径相同为,第一螺纹孔与第二螺纹孔轴线不在同一竖直位置,第一螺纹孔轴线与第二螺纹孔轴线之间有0.2d的偏差,同时,第二螺纹孔内的齿牙有30度的倾角,通过轴线偏心与齿牙的倾角设计,能够大大减少螺母主体回转松动,避免螺母在振动受力的情况下松动脱落。

附图说明

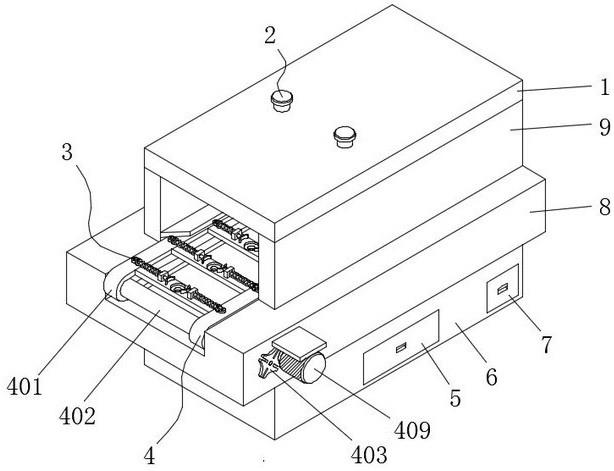

19.图1为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的立体结构示意图;图2为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的进料组件的部分立体结构示意图;图3为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的立体剖视结构示意图;图4为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的夹持组件的立体结构示意图;图5为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的固定板的立体结构示意图;图6为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的打磨组件的侧视剖面结构示意图;图7为本发明提出的一种偏心变牙防脱螺母的偏心开孔装置的a部分放大结构示意图;图8为本发明提出的一种偏心变牙防脱螺母的正视剖面结构示意图。

20.图例说明:1、顶板;2、打磨组件;201、添液管;202、滑槽;203、移动箱;204、齿条;205、槽体;206、第一齿轮;207、喷管;208、凸轮;209、第二齿轮;210、液囊;211、第一弹簧;212、伸缩杆;213、挤压板;214、打磨辊;3、夹持组件;301、贴合板;302、放置槽;303、夹持块;304、安装块;305、第二弹簧;306、滑杆;307、限位板;308、挤压轮;4、进料组件;401、传动带;402、传动辊;403、转动盘;404、传动槽;405、转盘;406、连接轴;407、连接杆;408、卡杆;409、电机;410、固定杆;411、限位槽;5、废料收集箱;6、底箱;7、成品收集箱;8、工作台;9、支撑板;10、气缸;11、冲孔装置;12、固定板;13、凹槽;14、螺母本体;15、第一螺纹孔;16、第二螺纹孔。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.请参阅图1-8,本发明提供一种技术方案:一种偏心变牙防脱螺母的偏心开孔装置,包括底箱6,底箱6顶部固定连接有工作台8,工作台8内壁两侧之间固定连接有固定板12,固定板12顶部两侧均开设有凹槽13,工作台8顶部传动连接有进料组件4,进料组件4顶部固定连接有夹持组件3,工作台8顶部两侧均固定连接有支撑板9,且两个支撑板9顶部之间固定连接顶板1,顶板1底部固定连接有气缸10,气缸10底部固定连接有冲孔装置11,冲孔装置11一侧固定连接有打磨组件2,底箱6一侧滑动连接有废料收集箱5,废料收集箱5位于冲孔装置11与打磨组件2的正下方,底箱6一侧滑动连接有成品收集箱7,成品收集箱7位于进料组件4末端正下方。

23.一种偏心变牙防脱螺母:包括螺母本体14,螺母本体14顶部开设有第一螺纹孔15,螺母本体14底部开设有第二螺纹孔16,第一螺纹孔15的轴心与第二螺纹孔16的轴心不在同一直线上。

24.进料组件4包括两个传动辊402,且两个传动辊402两侧之间均传动连接有传动带401,且两个传动带401之间固定连接有多个固定杆410,传动辊402两端均固定连接有转轴,工作台8内壁两侧均嵌设有轴承,且转轴转动连接于轴承内,工作台8一侧通过安装板固定安装有电机409,电机409输出轴一端固定连接有连接轴406,连接轴406通过轴承与工作台8一侧固定连接,连接轴406外表面卡接有转盘405,连接轴406一侧固定连接有连接杆407,连接杆407底部固定连接有卡杆408,工作台8一侧转动连接有转动盘403,转动盘403通过转轴与传动辊402固定连接,转动盘403四周均开设有限位槽411,且相邻两个限位槽411之间开设有传动槽404,转盘405与限位槽411相贴合。

25.实施方式具体为:通过设置进料组件4,电机409通过连接轴406带动转盘405与连接杆407转动,连接杆407通过卡杆408在转动过程中滑入传动槽404内并通过传动槽404带动转动盘403周期性转动,转动盘403通过传动辊402带动两侧的传动带401移动,传动带401带动固定杆410间歇性移动,固定杆410带动放置槽302周期性间歇移动,从而实现螺母坯料的有序进料,提高自动化程度,通过设置第一螺纹孔15与第二螺纹孔16,第一螺纹孔15与第二螺纹孔16直径相同为d,第一螺纹孔15与第二螺纹孔16轴线不在同一竖直位置,第一螺纹孔15轴线与第二螺纹孔16轴线之间有0.2d的偏差,同时,第二螺纹孔16内的齿牙有30度的倾角,通过轴线偏心与齿牙的倾角设计,能够大大减少螺母主体14回转松动。

26.夹持组件3包括两个安装块304,安装块304中心位置开设有滑孔,且滑孔内滑动连接有滑杆306,滑杆306一端固定连接有夹持块303,滑杆306远离夹持块303的一端固定连接有限位板307,限位板307背离滑杆306的一侧固定连接有挤压轮308,挤压轮308一侧贴合有贴合板301,贴合板301一侧与支撑板9一侧固定连接,固定杆410中心位置开设有放置槽302,放置槽302位于两个夹持块303之间,滑杆306外表面套设有第二弹簧305,第二弹簧305两端分别与限位板307一侧和安装块304一侧固定连接。

27.实施方式具体为:通过设置夹持组件3,两侧的挤压轮308逐渐与贴合块相互靠近并带动挤压轮308向下移动,两侧挤压轮308通过滑杆306带动两个夹持板向一侧移动并对螺母坯料夹持限位,当螺母坯料移动至输送带末段时,贴合板301解除对挤压轮308的限位,第二弹簧305通过限位板307带动夹持板做复位运动,从而夹持板解除对螺母坯料的限位,

螺母坯料落入成品收集箱7内,实现了对螺母坯料自动夹持,保证了螺母坯料在冲孔与打磨过程中的稳定性。

28.打磨组件2包括移动箱203,移动箱203一侧与冲孔装置11固定连接,移动箱203底部固定连接有打磨辊214,移动箱203内两侧均通过转轴转动连接有第一齿轮206,移动箱203两侧均开设有槽体205,槽体205与移动箱203内部相连通,第一齿轮206一侧啮合有第二齿轮209,第二齿轮209两侧均通过转轴转动连接有凸轮208,凸轮208一侧贴合有挤压板213,挤压板213远离凸轮208的一侧固定连接有液囊210,液囊210远离挤压板213的一端与移动箱203内壁一侧固定连接,液囊210一侧固定连接有添液管201,添液管201一端延伸至顶板1外部,液囊210另一侧固定连接有喷管207,挤压板213一侧固定连接有两个伸缩杆212,伸缩杆212外表面套设有第一弹簧211,第一弹簧211两端分别与挤压板213一侧和移动箱203内壁一侧固定连接,移动箱203两侧均开设有槽体205,第一齿轮206远离第二齿轮209的一侧通过槽体205延伸至移动箱203外侧,第一齿轮206远离第二齿轮209的一侧啮合有齿条204,且两个支撑板9一侧均开设有滑槽202,齿条204固定连接于滑槽202内。

29.实施方式具体为:通过设置打磨组件2,滑动块向下移动的过程中,第一齿轮206在齿条204的带动下转动,第一齿轮206通过第二齿轮209带动两侧凸轮208转动,凸轮208配合第一弹簧211实现挤压板213的往复移动,挤压板213带动液囊210往复舒张收缩,使液囊210内的液体通过喷管207喷出,一方面,喷洒的水能够对打磨辊214进行降温散热,从而提高钻头的使用寿命,另一方面,通过水的喷洒,能够有效减少钻孔过程中的碎屑灰尘的飘舞,起到降尘的作用,并辅助碎屑落入废品收集箱内。

30.工作原理:使用时,工作人员启动电机409与气缸10后,工作人员将螺母坯料放置入放置槽302内,电机409带动连接轴406转动,连接轴406带动转盘405与连接杆407转动,连接杆407带动卡杆408转动,卡杆408在转动过程中滑入传动槽404内并通过传动槽404带动转动盘403周期性转动,转动盘403带动转轴转动,转轴带动传动辊402带动两侧的传动带401移动,传动带401带动固定杆410间歇性移动,固定杆410带动放置槽302周期性间歇移动。

31.在螺母坯料移动的过程中,挤压轮308逐渐与贴合板301相互靠近,贴合板301对挤压轮308进行挤压,挤压轮308带动限位板307移动,限位板307带动滑杆306移动,两个滑杆306带动两个夹持块303相互靠近并对螺母坯料进行夹持限位,并且在传送带末端时,贴合块解除对挤压轮308的限位,第二弹簧305带动限位板307做位运动,限位板307带动滑杆306做复位运动,滑杆306带动夹持块303接触对螺母坯料的限位,螺母在自身重力的作用下,自动落入成品收料箱内。

32.在固定杆410周期性停滞时,气缸10带动冲孔装置11向下移动并对螺母坯料进行冲孔,同时,冲孔装置11带动移动箱203向下移动,移动箱203带动底部的打磨辊214对冲孔进行初步打磨,在此过程中,移动箱203带动第一齿轮206向下移动,第一齿轮206在齿条204的带动下转动,第一齿条204带动第二齿轮209转动,第二齿轮209通过转轴带动凸轮208转动,凸轮208带动挤压板213向一侧移动,并且在伸缩杆212和第一弹簧211的带动下挤压板213做复位运动,使挤压板213做往复运动,挤压板213带动液囊210周期性舒张收缩,使内部液体通过喷管207喷出喷向打磨辊214进行降温。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1