一种电磁感应熔覆滚轧板材修复强化装置

1.本发明涉及感应熔覆技术领域,具体涉及电磁感应熔覆滚轧板材修复强化装置。

背景技术:

2.高频感应熔覆是将试件置于感应线圈内,通过对感应加热设备通电,利用电磁感应的原理产生磁场,试件切割磁力线产生感应电流,感应线圈内的试件就会生成闭合的回路进而形成涡流,迅速加热试件表面,使基体上预置的涂层到熔融状态,从而与基体表面达到冶金结合,得到性能良好的涂层,改善基体的性能。最常见的感应熔覆的成型问题是熔覆层没有熔透,出现“夹生”、杂质、气孔等缺陷,这是由于感应熔覆过程是热量传递的过程,从涂层与基体的临界面向涂层中部、上部传递热量进而熔化涂层粉末,存在温度梯度再加上热量传递不充足,就会出现缺陷。例如青岛理工大学的杜圣恩在2018年的硕士论文中在感应熔覆过程中,通过施加机械振动的方式,分析了机械振动对熔覆层的修复与改善作用,并研究了不同振动参数对熔覆层组织结构、元素分布、硬度、耐磨性与耐蚀性的影响,但是经过研究发现,振动方向对熔覆层的宏观形貌、内部组织有着较大影响,当振动方向为平行振动时,对熔覆层宏观裂纹改善效果较小,且熔覆层内组织分布不匀、枝晶较为粗大,起不到细化晶粒的效果,并且振动幅值也会很大程度影响熔覆效果。可以看出机械振动并不是很好的改善熔覆层熔覆效果的有效解决办法,其可变因素过多,进而导致熔覆效果不理想。

3.轧制复合法是将经过表面预处理的两种或两种以上物理、化学性能不同的金属板材制坯或叠加,在轧制力的作用下使金属表面相互接触,通过之前的加热和施加塑性变形,板材在接触面上原子扩散达到牢固结合的复合方法。传统的轧制机轧辊间距调节使用液压系统或手动调节,不仅价格昂贵且操作繁琐。例如郑富林在2021年9月14日申请的名为一种热轧机轧辊间距调节装置的发明专利使用的是电机通过减速器进而驱动液压系统传动箱来调节轧辊之间的间距,但其实施难度及成本极高。

技术实现要素:

4.为解决上述问题,本发明设计了一种基于绿色制造、高效低耗、低碳环保加工理念的下修复强化加工装置,为解决板材缺陷修复、提升板材表面性能提供了有效途径。

5.本发明提供了如下的技术方案。

6.一种电磁感应熔覆滚轧板材修复强化装置,包括:

7.前工作台,顶部内嵌有滚筒;

8.升降组件,架设在前工作台的上方,驱动一个发热线圈板升降;

9.轧制机支架,设置在前工作台的一侧,两侧顶部分别固定有两个侧板;所述侧板开设有两个长条槽;

10.下轧辊,其两端分别与两个所述侧板转动连接;

11.驱动组件,架设在轧制机支架上,驱动下轧辊转动;

12.两个轴座,分别滑动设置在两个所述长条槽内,分别通过一个电动缸驱动在两个

长条槽内滑动;

13.上轧辊,转动设置在两个所述轴座之间;

14.其中,板材置于滚筒上方进行涂覆熔覆层,通过滚筒运送至上轧辊和下轧辊之间进行轧制。

15.优选地,所述升降组件包括:

16.悬架,架设在前工作台的上方;

17.升级固定板,固定设置在悬架顶部中间,设有丝杠螺母;

18.四组升降导柱,分别穿过所述升级固定板,并与所述升级固定板滑动配合;所述发热线圈板,顶部与四组升降导柱的下端固定连接;

19.升降载板,底部四角与四组升降导柱的上端固定连接;

20.伺服电机一,固定设置在所述升降载板的顶部;

21.丝杠,一端通过联轴器与所述伺服电机一的输出轴传动连接,另一端穿过所述丝杠螺母,并与发热线圈板转动连接;所述丝杠与丝杠螺母螺纹配合。

22.优选地,所述发热线圈板的两侧设有电流输入端及电流输出端,并通过高频感应加热仪给发热线圈板的发热线圈通电。

23.优选地,四组所述升降导柱分别通过四个直线轴承和升级固定板进行配合。

24.优选地,所述驱动组件包括:

25.伺服电机二,固定架设在轧制支架的下方,其输出轴固定设置有小带轮;

26.主动齿轮,转动设置在轧制支架的一端,其齿面固定设置有大带轮,所述大带轮和小带轮通过皮带传动连接;

27.被动齿轮,分别与一个所述侧板的外侧转动连接,并与主动齿轮啮合;所述下轧辊的两端分别与两个被动齿轮固定连接。

28.优选地,两个所述电动缸分别架设在两个所述侧板顶部,其伸缩端分别穿过两个所述侧板,并分别与两个轴座顶部固定连接。

29.优选地,还包括:

30.后工作台,架设在轧制支架的一侧,承接轧制后的板材。

31.本发明有益效果:

32.1.现有技术中,还没有将感应熔覆和二次强化进行结合的工艺,本发明将感应熔覆与轧制强化相结合,可以有效地改善感应熔覆后试件表面的气孔、气泡等缺陷,提高了界面结合性,感应熔覆之后,待试样冷却到一定温度,进而在试样表面进行轧制二次强化,提高试件的表面硬度、残余应力以及疲劳寿命,本发明绿色制造、高效低耗、低碳环保加工理念的下修复强化加工装置,为解决板材缺陷修复、提升板材表面性能提供了有效途径。

33.2.现有技术中,针对感应熔覆过程中熔覆层没有熔透、存在温度梯度、热量不足等问题,本发明采用可自动上下运动感应器来调节感应器及板材之间的间距,有效改善了熔覆层没有熔透、存在温度梯度、热量不足等问题。

34.3.现有技术中,针对传统的轧制机轧辊间距调节使用液压系统调节或手动调节,不仅价格昂贵并且存在着操作繁琐等问题,本发明采用双电动缸带动轧辊实现轧辊之间间距自动精确调节,不仅价格低廉且省去了繁琐的操作步骤。

附图说明

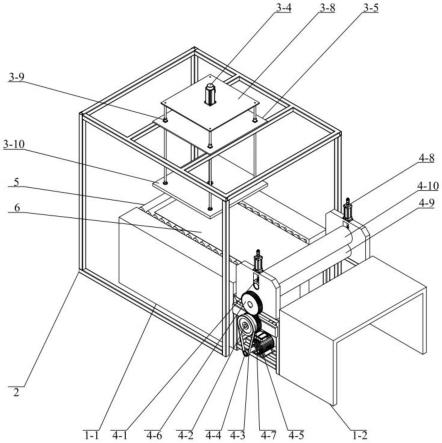

35.图1是本发明实施例的电磁感应熔覆滚轧板材修复强化装置的整体结构立体图;

36.图2是本发明实施例的电磁感应熔覆滚轧板材修复强化装置的侧视图;

37.图3是本发明实施例的电磁感应熔覆滚轧板材修复强化装置的主视图;

38.图4是本发明实施例的电磁感应熔覆滚轧板材修复强化装置的俯视图。

39.图中:1-1、前工作台;1-2、后工作台;2、悬架;3-1、电流输入端;3-2、丝杠;3-3、联轴器;3-4、伺服电机一;3-5、升级固定板;3-6、电流输出端;3-7、丝杠螺母;3-8、升降载板;3-9、直线轴承;3-10、发热线圈板;3-11、升降导柱;4-1、轴座;4-2、大带轮;4-3、皮带;4-4、小带轮;4-5、伺服电机二;4-6、被动齿轮;4-7、主动齿轮;4-8、电动缸;4-9、下轧辊;4-10、上轧辊;5、滚筒;6、板材。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

41.实施例1

42.一种电磁感应熔覆滚轧板材修复强化装置,装置部分如图1~4所示,此装置可以分为两个部分即感应熔覆部分和轧制部分。在悬架2内的是感应熔覆装置,1-1是前工作台,内嵌有滚筒5,滚筒5上方放置板材6,在板材6正上方是发热线圈板3-10,在板的两侧设有电流输入端3-1及电流输出端3-6,方便高频感应加热仪给发热线圈通电,伺服电机一3-4安装在升降载板3-8上,升降载板3-8的四个角焊有升降导柱3-11,升降导柱3-11通过四个直线轴承3-9和升级固定板3-5进行配合方便升降导柱上下移动,升级固定板3-5焊接在支架2上,升降导柱3-11末端通过直线轴承3-9和发热线圈板3-10进行连接,伺服电机一3-4通过联轴器3-3与丝杆3-2进行连接,丝杠3-2和丝杠螺母3-7配合来控制发热线圈板3-10的上下移动,进而控制加热效果。

43.在支架2右侧是轧制装置,轧制机含有两个轧辊,分别为上轧辊4-10、下轧辊4-9,在本装置中上下轧辊间距使用电动缸4-8进行调节,下轧辊4-9为主动轧辊即由伺服电机二4-5进行驱动,伺服电机二4-5通过小带轮4-4、皮带4-3、大带轮4-2以及一副齿轮传动:主动齿轮4-7、被动齿轮4-6进而驱动下轧辊进行主动转动,上轧辊由双电动缸4-8通过一对轴座4-1进行支撑,当板材6推送过来之后,上轧辊4-10被动转动,当轧制完成后,板材运输至后工作台1-2,。以上两种装置结合起来构成了本发明的全套装置。

44.本实施例中,使用时:

45.首先进行感应熔覆作业,板材6表面手工涂覆熔覆层并放置在滚筒5上方方便向轧制机运输,要确保板材的支撑面和轧制机的下轧辊4-9的上顶点在一条直线上,以确保熔覆完之后轧制工作顺利进行,启动机器之前利用伺服电机一3-4带动丝杠3-2来调节好发热线圈板3-10和板材6之间的间距,控制感应熔覆所需要的铜制线圈上下往复运动来控制加热温度,以及利用双电动缸4-8调节两个工作轧辊轴线间的距离,确保合理的辊缝开度,设定合适的压下量。先由伺服电机一带动丝杠螺母,待调节好线圈和板材的间距及辊缝开度后,打开高频感应加热仪,加热仪由电流输入端3-1输入高频电流,待钢板和熔覆层加热到必须

的温度后,关闭高频感应加热设备,将钢板送入轧制机进行轧制,通过伺服电机二4-5带动皮带4-3驱动主动齿轮4-7传递力给被动齿轮4-6运动进而带动下轧辊4-9进行主动运动来传送推送过来的板材,同时上轧辊被动运动,起到给熔覆层压力的作用,利用预先调节好的轧制机两轧辊之间的间距给钢板熔覆层进行一个轧制,以达到强化熔覆层的效果。

46.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1