一种激光双光束双螺旋点焊方法

1.本发明属于焊接技术领域,涉及一种激光双光束双螺旋点焊方法。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。随着我国航空航天工程的发展,为了实现减重飞机整体壁板及增加强度,诸多学者以开发激光双光束技术在机身壁板类结构中的应用为背景,先后对激光双光束焊接中焊接参数、气孔率、接头的力学性能及光束排布方式进行了细致的研究。激光双光束焊接技术的发展主要用于解决焊接过程的稳定性,加强焊接质量,改善焊接变形。激光双光束焊接获得双光束主要有两种途径,其中一种是通过分光镜将同一种激光束分离成两束单独的激光,另一个由不同的激光束组合而成。

3.现有的激光双光束主要运用在对称结构(如t型结构)中,而且激光束的路径也相对比较单一,大多数为直线路线行进,这是因为直线路径相对简单,易于操作;而且直线焊缝能规避缺陷的产生,其中最大的好处就是减少焊缝中应力集中问题;但对于较复杂形状工件的焊接难度高,且存在激光双光束焊接路径单一的局限性问题。

4.虽然已有人研究了改变机器人运动轨迹形成阿基米德路径,并且得到最终的焊缝是一个类似电阻点焊的圆形焊缝,但是通过传统控制机器人来移动激光束进行阿基米德路径的移动很困难,机器人的移动缓慢会导致最终的焊缝成形不好,达不到预期效果。若采用激光双光束,这个问题会更加严重,因为双激光束的协同进行会是一个更大的问题。

5.通用汽车对一阶线性螺旋形激光焊接技术进行了一个很好地阐述,但其技术本身局限平面单一的点焊接,类似于电阻点焊的焊接,而且只能单用于平面焊接,对于管道等立体零件无法焊接,限制了其在其他领域的应用。

6.因此,开发出一种快速高效的、应用范围广、适应性强的激光双光束焊接方法具有十分重要的意义。

技术实现要素:

7.本发明的目的是解决现有技术中存在的问题,提供一种激光双光束双螺旋点焊方法。

8.为达到上述目的,本发明采用的技术方案如下:

9.一种激光双光束双螺旋点焊方法,在焊接母材上进行,采用振镜扫描系统控制两激光束先同步沿着各自的焊接路径i移动进行第一部分的焊接,如果不同步焊接会导致单一局部出现变形等缺陷,会极大影响焊缝成形质量,当两激光束出现不同步的现象时,就意味着焊接出现了先后顺序,一方面先焊接完成的部分可能出现焊后变形情况影响后焊接部分的成形,同步是为了防止避免出现焊接不均匀现象;另一方面两激光束不同步会导致路径相切部分出现重熔现象,此现象会导致气孔,应力集中等缺陷的生成;再沿着各自的焊接路径ii同步移动进行第二部分的焊接;

10.两激光束的焊接路径i分别为阿基米德螺旋a和阿基米德螺旋b;构建一个直角坐标系,所述阿基米德螺旋a的固定点(也可以称之为中心点)和终点均位于x轴上非原点o的位置,且所述阿基米德螺旋a位于y轴的一侧,所述阿基米德螺旋b是由所述阿基米德螺旋a绕原点o旋转180

°

得到的;为了构成一个整体的圆形焊点,阿基米德螺旋a与阿基米德螺旋b在y轴相切;

11.沿着各自的焊接路径i移动的方向为从阿基米德螺旋a和阿基米德螺旋b的固定点向终点;

12.两激光束的焊接路径ii围成所述阿基米德螺旋a和阿基米德螺旋b整体的外接圆;

13.沿着各自的焊接路径ii移动的方向为从各激光束自身的焊接路径i的终点至另一激光束的焊接路径i的终点;本发明以激光双光束焊,使最终的焊缝形状为一个类似圆形形状的焊点,且只有外接圆能够好的完成闭合,其他的形状完成闭合会造成设计不合理带来的应力集中等问题,对焊缝的影响巨大;

14.两激光束的焊接路径i不重叠,焊接路径ii不重叠。

15.本发明采用的振镜扫描系统,是通过线圈转子进行偏转,电流进行驱动,具有精度高、响应速度快和惯性小的特点,具体原理是:光束照射在振镜上面后,通过振镜的偏转带动光束的偏转,从而能够扫描出激光轨迹;振镜扫描系统由xy两轴扫描振镜、聚焦透镜以及计算机控制系统组成;扫描振镜采用的是高速往复伺服电机带动的xy两个振镜扫描头,通过向xy两轴的伺服系统发出指令信号,xy两轴的伺服电机就能带动xy两轴扫描振镜分别沿x轴和y轴做出偏转,从而,可以根据所需图形的要求,通过计算机控制系统,向xy两轴的伺服系统发出偏转信号,通过xy两轴振镜镜片的配合运动,使具有一定功率密度的激光聚焦点在工件平面上按所需的要求快速运动,形成扫描轨迹。

16.现有技术中,采用传统的机器人控制激光束路径,机器人反应需要一定的时间,与之相比,本发明的振镜扫描系统控制可直接忽略机器人的反应时间,而且这种优势在采用激光双光束进行焊接时会更加明显。比如,以汽车车身结构特定的夹头几何轮廓设计,需要200~300个机器人和大量控制的辅助设备完成这复杂工序,严重影响生产效率,而采用本发明的方法进行焊接,每个点大约花费0.3~0.8秒,可以使焊接工程减少40%的时间。而且由于焊接速度快,可以快速熔化母材,还可以避免焊接传热引起工件变形。

17.作为优选的技术方案:

18.如上所述的一种激光双光束双螺旋点焊方法,所有的焊接采用的激光器都相同,采用的激光器的激光功率都相同;两激光束形成的聚焦光斑直径都相同。

19.如上所述的一种激光双光束双螺旋点焊方法,焊接采用的激光器为co2激光器;本发明采用的co2激光器的激光质量高,可以保证高质量的焊接效果。

20.如上所述的一种激光双光束双螺旋点焊方法,焊接采用的激光器的激光功率为500~5000w;现有技术中的激光功率比较小,主要集中在表面焊,为了满足将此应用于汽车等重工业行业,激光焊接必须进行激光深熔焊接,其他参数相同时,采用此功率的下的双光束双螺旋相较于单螺旋更易于熔透,能得到性能更好的焊缝。

21.如上所述的一种激光双光束双螺旋点焊方法,所述激光束形成的聚焦光斑直径为0.13~0.80mm(每个激光束形成的是一个光斑);如果光斑直径过大,两激光束的焊接路径会重叠,重叠之后会导致后续的激光束重新融化,则产生气孔、夹渣等缺陷;如果光斑直径

过小,两激光束的焊接路径距离太远,会导致焊接处的应力集中,产生开裂等问题。

22.如上所述的一种激光双光束双螺旋点焊方法,两激光束的焊接速度相同,且焊接速度均为50~120mm/s;如果焊接速度太小,激光束的移动太慢,会导致焊接母材熔化过多,甚至焊穿。

23.如上所述的一种激光双光束双螺旋点焊方法,所述焊接时,焊接母材相互搭接或者对接。

24.如上所述的一种激光双光束双螺旋点焊方法,两激光束在开始焊接时的初始镜组焦距为400~600mm;一般随着焊接的进行,阿基米德螺旋路径的间距会逐渐增大,通过改变焦距的大小来增加焊缝宽度,从而减少因焊缝与焊缝之间的过大间隙造成的应力集中等问题。

25.如上所述的一种激光双光束双螺旋点焊方法,两激光束的焊枪角度为30~90

°

(焊枪角度为单一激光束与被焊接板材直接的夹角);如果角度过大,会导致激光束入射太偏,影响光束的平行性;如果角度过小,两激光束之间太近,互相之间可能会产生影响,且焊接过程中的反射会对试验设备造成影响。

26.本发明的原理是:

27.激光双光束焊接分为两种形式,一种是将一束光分为两束光进行焊接,另外一种是两束单独的激光束同时进行焊接。本发明主要是运用的后者。

28.激光双光束焊接常用于t型结构件的焊接。但对于一些复杂结构材料或者精密材料难以焊接,原因是一般的焊接路径例如直线路径,所焊接结构件的焊接质量一般,并不能达到很高的质量水准。

29.本发明在采用两束单独的激光束同时进行焊接时,每束激光束的焊接路径均设计为阿基米德螺旋路径,这使得得到的焊缝是一个类似电阻点焊的圆形焊缝,能达到和电阻点焊一样的效果。该焊接路径的设计,一方面可以改善激光双光束焊接的单一性,对于核电及导弹等等领域的超复杂零件焊接最有用处,另一方面可以焊接一些精密工件(如笔记本电池及零部件电路板)或者是形状复杂的工件(航空发动机叶片的修复)等。同时,本发明采用具有精度高、响应速度快和惯性小的振镜扫描系统控制激光束的运动轨迹(即双阿基米德螺旋轨迹),能够使激光束在xy平面按照本发明设计的扫描路径进行焊接,快速地(速度可达到100mm/s)形成接近圆形的焊点。

30.在两束激光束的焊接路径相互结合,即两个阿基米德螺旋路径相互结合时,若工艺参数设计不合理会导致焊缝之间产生影响,这会导致焊缝的成形效果不佳产生气孔等缺陷。

31.为了克服这些缺陷,相比于单光束激光焊接,本发明在焊接过程中增加新工艺参数,如两束激光的排布方式(即焊接路径)、光斑直径以及激光功率。通过调整这些参数,使双光束激光焊接时,形成一个开口较大的熔池与匙孔,匙孔的稳定性较单光束高,即焊接过程稳定性较高,这有利于匙孔内气体的逃逸,降低了焊缝的气孔率,最终焊缝的成形也较好。本发明还可以提高激光双光束焊接过程中的总功率(总功率是指整个实验的总和功率,上文所述的激光功率为单一激光器的功率,两者为包含关系),可以更多的熔化金属来减少板材未贴合带来的配合间隙对焊缝成形的影响,不仅提高了焊接过程的稳定性,也改善了焊接质量,而且激光双光束路径的均匀稳定性能更好的熔化金属,在对板材造成最小影响

的前提下,可连接5~6片的板材以及一些较厚(约6~10mm)的中厚板工件。

32.另外,本发明通过振镜扫描系统和机器人的协同还可以进行管道等立体焊接。假设在本发明的实验装备上加上一个动态聚焦组合镜,在计算机的控制下可以进行三位立体加工,例如对一些环形管道的立体焊接,本方法立体焊接采用对接和搭接方式最佳。

33.有益效果

34.(1)本发明的一种激光双光束双螺旋点焊方法,与传统的机器人控制激光束路径相比,本发明能直接忽略机器人的反应时间所带来的不好的影响;

35.(2)本发明的一种激光双光束双螺旋点焊方法,可以对传统激光双光束焊接难度较高的复杂工件进行焊接,并能达到很好的焊接效果;

36.(3)本发明的一种激光双光束双螺旋点焊方法,焊枪夹角移动变化范围更小,能解决单一激光束焊接时焊枪夹角移动变化过大而造成焊接质量差的问题,而且角度的偏转过大会造成焊接热输入较小,本发明所采用的双光束功率大,弥补由于上述原因造成的能量损失。

附图说明

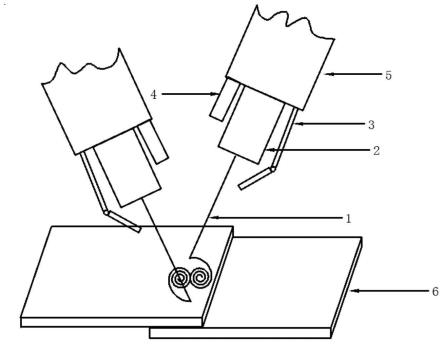

37.图1是本发明的一种激光双光束双螺旋点焊方法所采用的焊接装置使用时的整体示意图;

38.图2是两激光束的焊接路径i和焊接路径ii的整体示意图;

39.图3是焊接母材的固定夹持的示意图;

40.其中,1-激光束,2-焊枪,3-保护气系统,4-视觉系统,5-控制系统,6-焊接母材,7-螺栓,8-垫片,9-夹具。

具体实施方式

41.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

42.采用激光双光束双螺旋点焊的焊接装置,如图1所示,包括智能化焊接机器人(使用abb irb460020-60kg公斤机器人);智能化焊接机器人包括激光束1、焊枪2、保护气系统3、视觉系统4、控制系统5、控制器、机械臂;激光束1、焊枪2、保护气系统3、视觉系统4、控制系统5都安装在机械臂;激光束1通过所使用的激光器中产生,振镜扫描系统中的控制系统5可以控制激光束1完成相应的行走路径焊接,保护气系统3用于焊接时整个过程的保护,视觉系统4包括一部摄像机,可以准确的传达位置信息,通过控制器可以调整位置,焊枪2可以发射出激光束用于在焊接母材6上焊接;

43.一种激光双光束双螺旋点焊方法,具体过程如下:

44.采用振镜扫描系统控制两激光束在焊接母材上,先同步沿着各自的焊接路径i移动进行第一部分的焊接;再沿着各自的焊接路径ii,两激光束同步移动进行第二部分的焊接;其中,焊接母材相互搭接或者对接;

45.两激光束的焊接路径i分别为阿基米德螺旋a和阿基米德螺旋b;构建一个直角坐

标系,阿基米德螺旋a的固定点和终点均位于x轴上非原点o的位置,且阿基米德螺旋a位于y轴的一侧,阿基米德螺旋b是由阿基米德螺旋a绕原点o旋转180

°

得到的;阿基米德螺旋a与阿基米德螺旋b在y轴相切;

46.沿着各自的焊接路径i移动的方向为从阿基米德螺旋a和阿基米德螺旋b的固定点向终点;

47.两激光束的焊接路径ii围成阿基米德螺旋a和阿基米德螺旋b整体的外接圆;

48.沿着各自的焊接路径ii移动的方向为从各激光束自身的焊接路径i的终点至另一激光束的焊接路径i的终点;

49.两激光束的焊接路径i不重叠,焊接路径ii不重叠;

50.其中,所有的焊接采用的激光器为co2激光器,采用的激光器的激光功率相同,均为500~5000w;两激光束在开始焊接时的初始镜组焦距为400~600mm;两激光束形成的聚焦光斑直径都相同,均为0.13~0.80mm;两激光束的焊接速度均为50~120mm/s;焊枪角度为30~90

°

。

51.现结合具体案例进行说明:

52.实施例1

53.一种激光双光束双螺旋点焊的方法,具体操作步骤如下:

54.(1)材料的准备;

55.准备5块厚度为1mm的st12低碳钢钢板(即焊接母材),钢板之间无间隔,互相搭接,搭接量为10mm;

56.(2)激光装置及振镜扫描系统的选择;

57.激光装置使用的是trudisk6002碟形激光器与通快公司的可编程聚焦镜组(pfo),镜组焦距为450mm,光斑直径为0.64mm,焊枪角度为80

°

;

58.振镜扫描系统的厂家为blackbirdrobotersysteme(scanlab)公司,型号为intelliweld;

59.(3)如图3所示,将步骤(1)的搭接好的焊接母材6放在夹具9之间,中间使用垫片8,减少板材的摩擦,用螺栓7进行固定加持;

60.(4)通过控制器控制机械臂到达指定的位置,利用机械臂调整焊枪高度及位置;

61.(5)在对焊接所需的参数、行进路径及方向,焊接速度等进行设定;

62.具体工艺参数为:焊接功率为4kw,焊接速度为75mm/s;激光扫描路径如图2所示,由内而外进行,阿基米德螺旋半径如图2所示,r1=r2=2.4mm,外圈闭合圆半径r3=4.8mm;

63.(6)操作系统控制机器人进行模拟焊接过程,确认程序是否可行;

64.(7)确认程序无误之后,先启动保护装置(即保护系统)通入保护气(氩气),然后启动程序,完成此次焊接任务;

65.(8)程序完成后,机器人回到初始位置。

66.激光双光束双螺旋点焊焊接的st12低碳钢钢板(5块st12低碳钢钢板的整体)的拉剪切性能最大载荷能达到16kn,十字拉伸性能最大载荷能达到13kn。

67.实施例2

68.采用上述装置的激光双光束双螺旋点焊焊接管道的焊接方法,具体步骤如下:

69.(1)材料的准备;

70.5454铝合金(板材),外壁壁厚为=140mm,厚度为4mm;采用对接分方式;

71.(2)激光装置及振镜扫描系统的选择;

72.激光装置使用的是trudisk6002碟形激光器与通快公司的可编程聚焦镜组(pfo),镜组焦距为450mm,光斑直径为0.64mm,焊枪角度为80

°

;

73.振镜扫描系统的厂家为blackbirdrobotersysteme(scanlab)公司,型号为intelliweld;

74.(3)如图3所示,将材料通过图中的夹持装置对其进行固定;

75.(4)通过控制器控制机械臂到达指定的位置,利用机械臂调整焊枪高度及位置;

76.(5)在对焊接所需的参数、行进路径及方向,焊接速度等进行设定;

77.具体工艺参数如下,焊接功率为1.2kw,焊接速度为60mm/s;激光扫描路径如图2所示,由内而外进行,阿基米德螺旋半径如图2所示,r1=r2=2.7mm,外圈闭合圆半径r3=5.4mm;

78.(6)操作系统控制机器人进行模拟焊接过程,确认程序是否可行;

79.(7)确认程序无误之后,先启动保护装置(即保护系统)通入保护气(氩气),然后启动程序,完成此次焊接任务;

80.(8)程序完成后,机器人回到初始位置。

81.激光双光束双螺旋点焊焊接的5454铝合金管道,其抗拉强度能达到301mpa,弯曲性能良好,弯曲角度达到180

°

时,无裂纹产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1