小口径管管内坡口TIG焊用辅助系统及应用其的焊接方法与流程

小口径管管内坡口tig焊用辅助系统及应用其的焊接方法

技术领域

1.本发明涉及核电行业的核岛主设备小型蒸汽发生器的制造,尤其涉及国家重大项目蒸汽发生器的给水连接管与给水管嘴内孔的焊接辅助装置及焊接方法。

背景技术:

2.在核电主设备的制造领域,需要采用大量的焊接来支撑,为确保焊接质量,经常采用更加先进的tig焊技术,尤其对小型蒸汽发生器的给水接管的对接焊方式和焊接位置的要求更加严格,只能采用自动tig焊的方式来实现。由于给水接管设计为套管的形式,不能在管外进行焊接操作,只能从给水接管的内侧进行焊接。

3.由于接管的内径尺寸非常小,且管深较长,利用传统的tig焊接方案中,将焊枪伸入到小口径管内进行焊接,焊枪的保护气体的喷嘴较小,其喷出的保护气体不足以保护焊缝的质量,从而引起焊接缺陷,不能满足核电设备对于焊接质量的严苛要求。

4.另外,在将tig焊枪伸入到小口径管内进行焊接的过程中,需要旋转焊枪,传统方案中不能保证在焊枪旋转过程中焊枪始终严格指向焊缝,极易出现焊枪偏离预定焊缝位置的缺陷。

5.有鉴于此,本发明人对小口径管内的tig焊做了深入研究,以期待设计出一种能够解决上述问题的小口径管管内坡口tig焊用辅助系统及应用其的焊接方法。

技术实现要素:

6.为了克服上述问题,本发明人进行了锐意研究,设计出一种小口径管管内坡口tig焊用辅助系统,该系统包括支撑装置和保护气体外补偿装置,通过支撑装置从下向上往待焊管内部注入保护气体,通过保护气体外补偿装置包覆在待焊管外部焊缝处,向该保护气体外补偿装置中注入保护气体即可使得保护气体包覆在外侧焊缝周围,从而确保焊接过程中能够获得充分的惰性气体保护,从而完成本发明。

7.具体来说,本发明的目的在于提供以一种小口径管管内坡口tig焊用辅助系统,该系统包括支撑装置1和保护气体外补偿装置2;

8.其中,通过所述支撑装置1固定安装竖直放置的下待焊管3,并从该下待焊管3的底部向下待焊管3和上待焊管4内部注入保护气体;

9.通过所述保护气体外补偿装置2向下待焊管3和上待焊管4外部的接缝处输送保护气体。

10.其中,所述支撑装置1包括调平底座11,所述调平底座11安放在平整的台面上,在所述调平底座11上开设有竖直设置的竖螺纹孔111,

11.该系统还包括调平螺钉5,通过调整所述调平螺钉5穿过竖螺纹孔111后伸出的长度来控制所述支撑装置1及其上安装的下待焊管3的水平度。

12.其中,所述支撑装置1还包括竖直设置的导气支撑管12,

13.在所述导气支撑管12侧部设置有内侧进气管接头13,在所述导气支撑管12顶部设

置有导气密封支撑板14;

14.所述导气支撑管12为中空的管状,其内部设置有供保护气体通过的通道,且该通道与内侧进气管接头13连通;

15.在所述导气密封支撑板14的中部开设有供保护气体通过的通孔,

16.所述保护气体依次经过内侧进气管接头13、导气支撑管12、导气密封支撑板14后进入到下待焊管3中。

17.其中,所述支撑装置1还包设置在导气密封支撑板14顶部的固定槽15,所述固定槽15呈两端开放的筒状,

18.在所述固定槽15的壁面上开设有横向设置的横螺纹孔151;

19.该系统还包括下锁紧螺钉6,通过横螺纹孔151旋拧穿过下锁紧螺钉6并抵接在下待焊管3的外壁面上来将下待焊管3固定安装在所述支撑装置1上。

20.其中,在所述导气密封支撑板14顶部,在所述固定槽15内部还设置有密封垫圈7,

21.通过将下待焊管3安放在所述密封垫圈7上来提高下待焊管3与支撑装置1之间的密封效果。

22.其中,所述保护气体外补偿装置2包括腔室21和外侧进气管接头22,

23.所述腔室21中部开孔,套设在下待焊管3和上待焊管4之间接口的外部,且所述腔室21的内壁与该接口之间留有预定间隙。

24.本发明还提供一种小口径管管内坡口tig焊接方法,该方法是通过上文所述的小口径管管内坡口tig焊用辅助系统实现的。

25.其中,该方法包括如下步骤:

26.步骤1,将密封垫圈7安装在支撑装置1的固定槽15内,

27.步骤2,将下待焊管3插入到支撑装置1的固定槽15内,压紧密封垫圈7,通过下锁紧螺钉6将下待焊管3锁紧;

28.步骤3,将上待焊管4通过焊接坡口安装在下待焊管3上,确保焊缝间隙符合焊接要求;

29.步骤4,将保护气体外补偿装置2安装到下待焊管3和上待焊管4之间接口的外部;

30.步骤5,将保护气体入口接管8与内侧进气管接头13和外侧进气管接头22连通;

31.步骤6,将tig焊枪9从上至下伸入到上待焊管4中,再水平旋转tig焊枪,并调整调平螺钉5,使焊枪的电极与焊缝在同一平面上;

32.步骤7,在tig焊接前接通保护气体,使保护气体充满焊缝周围;

33.步骤8,执行tig焊接;

34.步骤9,焊接电弧熄灭后,延后输送保护气体一段时间,优选地5-30秒;

35.步骤10,拆卸保护气体外补偿装置2和支撑装置1。

36.其中,在步骤7中,在tig焊接前10-120秒接通保护气体,优选地,提前60-90秒接通保护气体。

37.其中,步骤9中,焊接电弧熄灭后,延后输送保护气体5-30秒,优选地,延后输送保护气体20秒。

38.本发明所具有的有益效果包括:

39.(1)根据本发明提供的小口径管管内坡口tig焊用辅助系统的支撑装置中设置有

调平底座,能够调整该支撑装置及其上下待焊管的水平度,从而确保焊接时焊枪在旋转过程中始终指向焊缝,确保焊接质量;

40.(2)根据本发明提供的小口径管管内坡口tig焊用辅助系统的支撑装置能够从内外两个方向为焊缝周围提供保护气体,从而确保焊接过程完全在保护气体的保护下进行。

附图说明

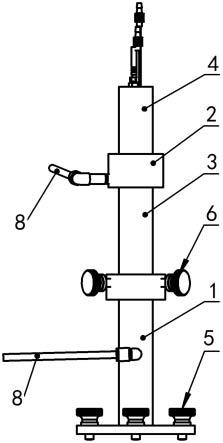

41.图1示出根据本发明提供的小口径管管内坡口tig焊用辅助系统的整体结构示意图;

42.图2示出根据本发明提供的小口径管管内坡口tig焊用辅助系统整体的剖视图;

43.图3示出根据本发明提供的小口径管管内坡口tig焊用辅助系统中支撑装置的结构示意图;

44.图4示出本根据本发明提供的小口径管管内坡口tig焊用辅助系统中保护气体外补偿装置的结构示意图。

45.附图标记

46.1-支撑装置

47.11-调平底座

48.111-竖螺纹孔

49.12-导气支撑管

50.13-内侧进气管接头

51.14-导气密封支撑板

52.15-固定槽

53.151-横螺纹孔

54.2-保护气体外补偿装置

55.21-腔室

56.22-外侧进气管接头

57.3-下待焊管

58.4-上待焊管

59.5-调平螺钉

60.6-下锁紧螺钉5

61.7-密封垫圈

62.8-保护气体入口接管

63.9-tig焊枪

具体实施方式

64.下面通过附图和实施例对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

65.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

66.根据本发明提供的小口径管管内坡口tig焊用辅助系统,如图1和图2中所示,该系统包括支撑装置1和保护气体外补偿装置2;

67.其中,通过所述支撑装置1固定安装竖直放置的下待焊管3,并从该下待焊管3的底部向下待焊管3和上待焊管4内部注入保护气体;从而确保下待焊管3和上待焊管4之间焊缝的内侧能够充满保护气体;

68.通过所述保护气体外补偿装置2向下待焊管3和上待焊管4外部的接缝处输送保护气体,从而确保下待焊管3和上待焊管4之间焊缝的外侧能够充满保护气体。本技术中的保护气体是惰性气体。

69.本技术中所述的小口径管是指内径25毫米至60毫米,壁厚2毫米至8毫米的接管;该小口径管优选是套管,在对接焊时仅能在内部焊接,不能在外部焊接。

70.在一个优选的实施方式中,如图3中所示,所述支撑装置1包括调平底座11,所述调平底座11具有平整的底面,所述调平底座11安放在平整的台面上,在所述调平底座11上开设有竖直设置的竖螺纹孔111,该竖螺纹孔111至少设置有4个,且均匀分布在调平底座的边缘位置;

71.该系统还包括调平螺钉5,所述调平螺钉5优选为滚花螺钉,通过调整所述调平螺钉5穿过竖螺纹孔111后伸出的长度来控制所述支撑装置1及其上安装的下待焊管3的水平度,从而确保焊接过程中焊枪的转动轨迹与期望焊缝重合。

72.在一个优选的实施方式中,如图3中所示,所述支撑装置1还包括竖直设置的导气支撑管12,

73.在所述导气支撑管12侧部设置有内侧进气管接头13,在所述导气支撑管12顶部设置有导气密封支撑板14;

74.所述导气支撑管12为中空的管状,其内部设置有供保护气体通过的通道,且该通道与内侧进气管接头13连通;

75.在所述导气密封支撑板14的中部开设有供保护气体通过的通孔,

76.所述保护气体依次经过内侧进气管接头13、导气支撑管12、导气密封支撑板14后进入到下待焊管3中。

77.在一个优选的实施方式中,如图3中所示,所述支撑装置1还包括设置在导气密封支撑板14顶部的固定槽15,所述固定槽15呈两端开放的筒状,所述固定槽15的高度根据两个待焊管的长度确定,能够确保焊接过程中两个待焊管稳定无晃动即可。

78.在所述固定槽15的壁面上开设有横向设置的横螺纹孔151;

79.该系统还包括下锁紧螺钉6,通过横螺纹孔151旋拧穿过下锁紧螺钉6并抵接在下待焊管3的外壁面上来将下待焊管3固定安装在所述支撑装置1上。所述下锁紧螺钉6设置有多个,优选为设置3个。

80.在一个优选的实施方式中,如图1和图2中所示,在所述导气密封支撑板14顶部,在所述固定槽15内部还设置有密封垫圈7,在所述密封垫圈7的中心位置开设通孔,从而确保该密封垫圈7不会堵塞保护气体的流动通道;

81.通过将下待焊管3安放在所述密封垫圈7上来提高下待焊管3与支撑装置1之间的密封效果,还能够防止下待焊管3与导气密封支撑板硬碰硬接触,确保下待焊管3的安全。

82.在一个优选的实施方式中,如图4中所示,所述保护气体外补偿装置2包括腔室21

和外侧进气管接头22,

83.所述腔室21中部开孔,该孔的内径尺寸大于下待焊管3和上待焊管4的外径尺寸,以便于使得该腔室21能够套设在待焊管的外部;套设在下待焊管3和上待焊管4之间接口的外部,且所述腔室21的内壁与该接口之间留有预定间隙,以便于填充保护气体。所述外侧进气管接头22连通到所述预定间隙处,从而方便于向该间隙处输入保护气体。

84.所述腔室21与待焊管之间存在微小的缝隙,以便于保护气体不断地从外侧进气管接头22流入,从缝隙和焊缝的位置流出,确保整个腔室21及焊缝充满保护气体,以达到更好的保护待焊管的作用。

85.优选地,腔室21上与待焊管接触的面采用精密加工,锐棱角均倒钝,从而防止划伤待焊管外壁。

86.本技术中的内侧进气管接头13和外侧进气管接头22都与保护气体入口接管8连通,从而通过该保护气体入口接管8分别向内侧进气管接头13和外侧进气管接头22中注入保护气体。

87.优选地,在该腔室21中还开设有螺纹孔,对应还设置有锁紧螺钉,从而能够通过锁紧螺钉将该保护气体外补偿装置2固定在下待焊管3上,本技术中,为防止划伤待焊管和不污染接管材质,锁紧螺钉采用比待焊接管更软的铜材质制备。

88.本发明还提供一种小口径管管内坡口tig焊接方法,该方法是通过上文所述的小口径管管内坡口tig焊用辅助系统实现的。

89.在一个优选的实施方式中,该方法包括如下步骤:

90.步骤1,将密封垫圈7安装在支撑装置1的固定槽15内,

91.步骤2,将下待焊管3插入到支撑装置1的固定槽15内,压紧密封垫圈7,通过下锁紧螺钉6将下待焊管3锁紧;

92.步骤3,将上待焊管4通过焊接坡口安装在下待焊管3上,确保焊缝间隙符合焊接要求;所述上待焊管的内径是32mm,壁厚是4mm,长度是180mm;所述下待焊管的内径是32mm,壁厚是4mm,长度是180mm,

93.步骤4,将保护气体外补偿装置2安装到下待焊管3和上待焊管4之间接口的外部;

94.步骤5,将保护气体入口接管8与内侧进气管接头13和外侧进气管接头22连通;

95.步骤6,将tig焊枪9从上至下伸入到上待焊管4中,再水平旋转tig焊枪,并调整调平螺钉5,使焊枪的电极与焊缝在同一平面上;

96.步骤7,在tig焊接前接通保护气体,使保护气体充满焊缝周围;

97.步骤8,执行tig焊接;

98.步骤9,焊接电弧熄灭后,延后输送保护气体一段时间,优选地5-30秒;

99.步骤10,拆卸保护气体外补偿装置2和支撑装置1,整体的焊接用时为10分钟左右。

100.优选地,在步骤6中,通过下述子步骤控制焊枪旋转中心与待焊管中心重合对准:

101.子步骤6-1、将焊枪9的钨极对准待焊管的外壁,指向接管中心,且使得钨极尖端与待焊管之间保留1到1.5毫米距离;

102.子步骤6-2、控制焊枪以待焊管中心为轴旋转;所述中心为假定的中心,后续还会根据实际情况调整;

103.子步骤6-3、控制焊枪旋转一圈,在对称的4点或者8点位置记录钨极与待焊管的距

离,记录最大距离和最小距离,根据该距离调整焊枪的水平移动距离,即从假定的中心位置移动到真正的中心位置,所述最大距离与最小距离差值的一半即为焊枪需要水平移动的距离;

104.子步骤6-4、移动焊枪,使焊枪旋转中心与待焊管中心重合,可以多次重复子步骤子步骤6-2和子步骤6-3,直至将误差控制在0.2mm以内。

105.优选地,在步骤6中,通过下述子步骤控制tig焊枪9从上至下伸入到上待焊管4中时刚好伸入到恰当的高度位置:

106.子步骤6-a、测量获得待焊管的长度,即待焊管坡口到上端面的距离为180mm;

107.子步骤6-b、以焊枪钨极为基准,测量获得焊枪枪杆上到钨极的垂直距离为180mm的位置,并做好标记,测量误差控制在0.2mm以内;

108.子步骤6-c、将焊枪伸入待焊接管内,当标记位置与待焊管外沿平齐时,即焊枪钨极正好在焊缝正中央;标记位置与待焊管外沿平齐误差要控制在0.2mm以内。

109.优选地,在步骤7中,在tig焊接前10-120秒接通保护气体,优选地,提前60-90秒接通保护气体。

110.优选地,在步骤8中,通过下述子步骤控制钨极尖与焊缝的距离,即执行电弧长度及电弧电压的控制:

111.子步骤8-1、焊接启动前,在钨极和待焊管之间预加一微小电压,所述微小电压取值为2v-4v,优选地为3.3v;

112.子步骤8-2、通过操作按钮或焊接程序,使钨极尖缓慢接触焊缝,一旦钨极尖与焊缝接触,预加的微小电压会形成电流回路,当检测电路检测到电流回路时,立即自动停止钨极尖的向前运动,并迅速回弹设定路程,该设定路程优选为2mm,此时的设定路程即为钨极尖与焊缝的距离。

113.优选地,在步骤8中,焊丝固定在焊枪上,预留与钨极尖的距离,通过控制钨极尖与焊缝的距离的同时,基于同样的控制方法控制焊丝与焊缝的距离。

114.优选地,步骤9中,焊接电弧熄灭后,延后输送保护气体5-30秒,优选地,延后输送保护气体20秒。

115.在焊接完成后,通过rt射线检测方法来检验焊接得到的焊缝质量,最终的检测结果为检测合格率100%。

116.以上结合了优选的实施方式对本发明进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本发明进行多种替换和改进,这些均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1