一种热连轧机架出口带钢凸度分配方法、系统及计算终端与流程

1.本发明涉及热连轧精轧板技术领域,尤其涉及一种计算热连轧精轧各机架出口带钢凸度分配方法及系统。

背景技术:

2.板形是衡量热轧带钢产品质量的其中一个重要指标,包括成品带钢断面形状(凸度、楔形)和成品带钢平直度等多项指标。在实际生产过程中,板形精度影响因素多、控制难度大,板形控制技术成为研究课题之一。

3.在已设定各机架出口厚度的前提下,根据带钢目标凸度通过shohet判别式反算出比例凸度变化临界曲线,确保各机架出口带钢凸度在临界曲线范围内,从而保证机架间良好的带钢平直度。shohet判别式如下:

[0004]-2α(h/b)

γ

《ch/h-ch/h《α(h/b)

γ

[0005]

其中,ch为机架入口带钢凸度,mm;h为机架入口带钢厚度,mm;ch/h为机架入口带钢比例凸度;ch为机架出口带钢凸度,mm;h为机架出口带钢厚度,mm;ch/h为机架出口带钢比例凸度;b为带钢宽度,mm;α与γ为常数,通常取α=40,γ=2或1.86。

[0006]

在实际板形控制应用过程中,很难做到完全按照等比例凸度来分配各机架出口的带钢凸度;其次,对于某些极限规格带钢,依据shohet判别式得到的板形设定结果精度不高,为此需要通过不断实测数据来修正判别式参数值,而修正判别式参数值很难准确的给出,如果修正判别式参数值误差大,将导致结果精度不高,影响产品质量。

技术实现要素:

[0007]

为了克服上述现有技术中的不足,本发明提供一种计算热连轧精轧各机架出口带钢凸度分配方法,分配方法有效解决了精轧各机架间和精轧出口的带钢浪形问题。

[0008]

计算热连轧精轧各机架出口带钢凸度分配方法包括:

[0009]

根据以下条件判断当前带钢精轧各机架出口凸度分配方式;

[0010]

(1)入口厚度变化相对值小于10%:|h0post-h0pre|/h0post《0.1;

[0011]

(2)出口厚度变化相对值小于10%:|h1post

–

h1pre|/h1post《0.1;

[0012]

(3)带钢宽度变化绝对值小于0.1米:|wpost-wpre|《0.1;

[0013]

(4)精轧投用机架数相同;

[0014]

(5)没有更换精轧各机架轧辊;

[0015]

若当前带钢与前一卷轧制带钢相对比同时满足以上五个条件时,则各机架出口凸度分配方式使用短期继承策略,根据其继承对象的凸度实测值和各机架出口比例凸度调整当前带钢凸度分配;

[0016]

否则,使用长期继承策略,根据板形神经网络的输出计算各机架出口带钢凸度分配。

[0017]

进一步需要说明的是,长期继承策略的计算精轧各机架出口带钢凸度分配方式

为:

[0018]

step1、利用pdi及精轧预设定模型计算结果,调用板形神经网络,获得输出tgtproffset、tgtcrslope和tgtcrkink;

[0019]

step2、修正精轧出口带钢凸度目标值;

[0020]

pr

tgt

=pr

pdi

+tgtproffset

[0021]

其中,pr

pdi

为pdi中精轧出口目标凸度;

[0022]

step3、计算末机架出口带钢比例凸度;

[0023]

cr7=pr

tgt

/th

tgt

[0024]

其中,th

tgt

为精轧出口厚度计算值;

[0025]

step4、计算预设数量机架出口带钢比例凸度;

[0026]

cr6=cr

7-tgtcrkink

[0027]

cri=cr

i+1

+(x

i-x

i+1

)*tgtcrslope,i=1,2,

…

,5;

[0028]

其中,xi=-ln(thi/th

tgt

),thi为第i机架出口带钢厚度计算值;

[0029]

step5、计算预设数量机架出口带钢凸度分配值;

[0030]

pri=thi*cri,i=1,2,

…

,6。

[0031]

进一步需要说明的是,tgtproffset是凸度分配的偏移量,用于补偿凸度误差,样本数据中该值由自适应程序根据ims多功能板形仪凸度测量值确定的。

[0032]

tgtcrslope用于补偿精轧机架间的带钢中间浪,是机架出口比例凸度cr关于-ln(h/h

tgt

)的斜率。

[0033]

tgtcrkink用于补偿枢轴机架前所有道次产生的比例凸度误差,取值范围-0.4~0.6。

[0034]

进一步需要说明的是,机架的预设数量为至少5个机架。

[0035]

进一步需要说明的是,短期继承策略的计算精轧各机架出口带钢凸度分配方式为:

[0036]

step1、根据继承对象精轧出口带钢凸度实测值与目标值,计算凸度误差修正值;

[0037]

pr

err

=k*(pr

meas-pr

tarinh

)

[0038]

其中,pr

meas

为带钢凸度实测值,pr

tarinh

为继承对象pdi数据中的带钢凸度目标值,k为误差修正系数,取值范围0.5~0.8;

[0039]

step2、计算带钢比例凸度修正值;

[0040]

cr

err

=pr

err

/th

inh

[0041]

其中,th

inh

为继承对象的精轧出口带钢厚度计算值;

[0042]

step3、计算当前带钢精轧各机架出口比例凸度;

[0043]

cri=cr

inh i-cr

err

,i=1,2,

…

,7

[0044]

其中,cr

inh i

为板形后计算程序中根据各机架实际轧制力、弯辊力、窜辊位置和轧辊磨损及热凸度等计算所获得的机架出口比例凸度;

[0045]

step4、计算预设数量机架出口带钢凸度分配值;

[0046]

pri=thi*cri,i=1,2,

…

,7。

[0047]

进一步需要说明的是,板形神经网络采用bp神经网络,通过历史板形数据对网络进行训练并预测当前带钢的凸度分配。

[0048]

本发明还提供一种计算热连轧精轧各机架出口带钢凸度分配系统,系统包括:继承策略配置模块、条件配置模块以及判断执行模块;

[0049]

继承策略配置模块,用于配置短期继承策略和长期继承策略;

[0050]

条件配置模块,用于配置当前带钢精轧各机架出口凸度分配方式的判断条件,判断条件包括:

[0051]

(1)入口厚度变化相对值小于10%:|h0post-h0pre|/h0post《0.1;

[0052]

(2)出口厚度变化相对值小于10%:|h1post

–

h1pre|/h1post《0.1;

[0053]

(3)带钢宽度变化绝对值小于0.1米:|wpost-wpre|《0.1;

[0054]

(4)精轧投用机架数相同;

[0055]

(5)没有更换精轧各机架轧辊;

[0056]

判断执行模块,用于基于条件配置模块设置的判断条件,判断当前带钢精轧各机架出口凸度分配方式;

[0057]

若当前带钢与前一卷轧制带钢相对比同时满足以上五个条件时,则各机架出口凸度分配方式使用短期继承策略,根据其继承对象的凸度实测值和各机架出口比例凸度调整当前带钢凸度分配。

[0058]

本发明还提供一种计算终端,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现计算热连轧精轧各机架出口带钢凸度分配方法的步骤。

[0059]

从以上技术方案可以看出,本发明具有以下优点:

[0060]

本发明提供的计算热连轧精轧各机架出口带钢凸度分配方法有效解决了精轧各机架间和精轧出口的带钢浪形问题,大幅提高精轧出口带钢凸度的控制精度。本发明不需要通过不断实测数据来修正判别式参数值,进而解决修正判别式参数值很难准确的给出的问题。由于本发明涉及的计算热连轧精轧各机架出口带钢凸度分配方法不需要修正判别式参数值,进而相比使用修正判别式参数值具有较高的精度。

[0061]

本发明提供的计算热连轧精轧各机架出口带钢凸度分配系统可以继承已轧制带钢的板形控制数据,根据生产实绩修正精轧出口带钢凸度目标值及精轧各机架出口的比例凸度,进而对精轧机架间的带钢凸度进行分配,有利于对上下游机架窜辊量及弯辊力进行合理配置,更符合实际生产情况。

附图说明

[0062]

为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0063]

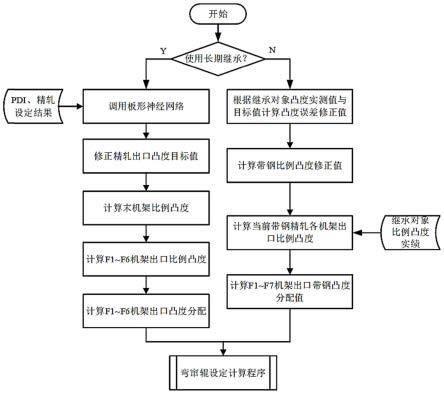

图1为计算热连轧精轧各机架出口带钢凸度分配方法流程图;

[0064]

图2为神经神经网络输出参数示意图;

[0065]

图3为计算热连轧精轧各机架出口带钢凸度分配系统示意图。

具体实施方式

[0066]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0067]

为优化热连轧带钢板形控制精度,本发明提出一种基于继承和神经网络的计算热连轧精轧各机架出口带钢凸度分配方法。其中,计算热连轧精轧各机架出口带钢凸度分配方法是通过计算终端,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序时实现计算热连轧精轧各机架出口带钢凸度分配方法的步骤。

[0068]

计算终端是具有显示屏的各种电子设备,包括但不限于智能手机、平板电脑、便携式计算机和台式计算机、数字电影放映机等等。

[0069]

计算终端可以包括中央处理单元(cpu,central processing unit),其可以根据存储在只读存储器(rom,read-only memory)中的程序或者从储存部分加载到随机访问存储器(ram,random access memory)中的程序而执行各种适当的动作和处理。在ram中,还存储有系统操作所需的各种程序和数据。cpu、rom以及ram通过总线彼此相连。

[0070]

计算终端还可以包括键盘、鼠标等的输入部分;以及液晶显示器(lcd,liquid crystal display)等以及扬声器等的输出部分。

[0071]

图1和2示意性示出了根据本公开的一实施方式的一种计算热连轧精轧各机架出口带钢凸度分配方法的流程图。

[0072]

方法包括:

[0073]

根据以下条件判断当前带钢精轧各机架出口凸度分配方式;

[0074]

(1)入口厚度变化相对值小于10%:|h0post-h0pre|/h0post《0.1;

[0075]

(2)出口厚度变化相对值小于10%:|h1post

–

h1pre|/h1post《0.1;

[0076]

(3)带钢宽度变化绝对值小于0.1米:|wpost-wpre|《0.1;

[0077]

(4)精轧投用机架数相同;

[0078]

(5)没有更换精轧各机架轧辊;

[0079]

若当前带钢与前一卷轧制带钢相对比同时满足以上五个条件时,则各机架出口凸度分配方式使用短期继承策略,根据其继承对象的凸度实测值和各机架出口比例凸度调整当前带钢凸度分配;

[0080]

否则,使用长期继承策略,根据板形神经网络的输出计算各机架出口带钢凸度分配。

[0081]

本发明中,长期继承策略的计算精轧各机架出口带钢凸度分配方式为:板形神经网络采用bp神经网络,通过历史板形数据对网络进行训练并预测当前带钢的凸度分配。板形神经网络的输出项将用于计算精轧各机架出口带钢凸度分配,网络配置包括23项输入数据和3项输出数据,如表1所示。

[0082]

表1板形神经网络参数配置表

[0083][0084][0085]

其中,tgtproffset是凸度分配的偏移量,用于补偿凸度误差,样本数据中该值由自适应程序根据ims多功能板形仪凸度测量值确定的;

[0086]

tgtcrslope用于补偿精轧机架间的带钢中间浪,是机架出口比例凸度cr关于-ln(h/h

tgt

)的斜率;

[0087]

tgtcrkink用于补偿枢轴机架前所有道次产生的比例凸度误差,取值范围-0.4~

0.6。枢轴机架对所有规格和材质带钢有效,可设置为精轧产线上末端倒数第二个机架f6。

[0088]

长期继承策略下,根据以下步骤计算精轧各机架出口带钢凸度分配:

[0089]

step1、利用pdi及精轧预设定模型计算结果,调用板形神经网络,获得输出tgtproffset、tgtcrslope和tgtcrkink;

[0090]

step2、修正精轧出口带钢凸度目标值;

[0091]

pr

tgt

=pr

pdi

+tgtproffset

[0092]

其中,pr

pdi

为pdi中精轧出口目标凸度;

[0093]

step3、计算末机架出口带钢比例凸度;

[0094]

cr7=pr

tgt

/th

tgt

[0095]

其中,th

tgt

为精轧出口厚度计算值;

[0096]

step4、计算f1~f6机架出口带钢比例凸度;f1~f6机架是基于精轧产线上按照生产工序顺序的机架。

[0097]

cr6=cr

7-tgtcrkink

[0098]

cri=cr

i+1

+(x

i-x

i+1

)*tgtcrslope,i=1,2,

…

,5;

[0099]

其中,xi=-ln(thi/th

tgt

),thi为第i机架出口带钢厚度计算值;

[0100]

step5、计算f1~f6机架出口带钢凸度分配值。

[0101]

pri=thi*cri,i=1,2,

…

,6。

[0102]

本发明涉及的短期继承策略的计算精轧各机架出口带钢凸度分配方式为:

[0103]

如果满足短期继承条件,则当前带钢进行板形设定计算时使用短期继承策略,继承对象为前一卷已轧带钢。模型根据继承对象的生产实绩修正当前带钢精轧各机架出口比例凸度,具体计算步骤如下:

[0104]

step1、根据继承对象精轧出口带钢凸度实测值与目标值,计算凸度误差修正值;

[0105]

pr

err

=k*(pr

meas-pr

tarinh

)

[0106]

其中,pr

meas

为带钢凸度实测值,pr

tarinh

为继承对象pdi数据中的带钢凸度目标值,k为误差修正系数,取值范围0.5~0.8。

[0107]

step2、计算带钢比例凸度修正值;

[0108]

cr

err

=pr

err

/th

inh

[0109]

其中,th

inh

为继承对象的精轧出口带钢厚度计算值。

[0110]

step3、计算当前带钢精轧各机架出口比例凸度;

[0111]

cri=cr

inh i-cr

err

,i=1,2,

…

,7

[0112]

其中,cr

inh i

为板形后计算程序中根据各机架实际轧制力、弯辊力、窜辊位置和轧辊磨损及热凸度等计算所获得的机架出口比例凸度。

[0113]

step4、计算f1~f7机架出口带钢凸度分配值。

[0114]

pri=thi*cri,i=1,2,

…

,7。

[0115]

本发明提供的计算热连轧精轧各机架出口带钢凸度分配方法有效解决了精轧各机架间和精轧出口的带钢浪形问题,大幅提高精轧出口带钢凸度的控制精度。本发明不需要通过不断实测数据来修正判别式参数值,进而解决修正判别式参数值很难准确的给出的问题。由于本发明涉及的计算热连轧精轧各机架出口带钢凸度分配方法不需要修正判别式参数值,进而相比使用修正判别式参数值具有较高的精度。

[0116]

基于上述计算热连轧精轧各机架出口带钢凸度分配方法,本发明还提供一种计算热连轧精轧各机架出口带钢凸度分配系统,如图3所示,系统包括:继承策略配置模块、条件配置模块以及判断执行模块;

[0117]

继承策略配置模块,用于配置短期继承策略和长期继承策略;

[0118]

条件配置模块,用于配置当前带钢精轧各机架出口凸度分配方式的判断条件,判断条件包括:

[0119]

(1)入口厚度变化相对值小于10%:|h0post-h0pre|/h0post《0.1;

[0120]

(2)出口厚度变化相对值小于10%:|h1post

–

h1pre|/h1post《0.1;

[0121]

(3)带钢宽度变化绝对值小于0.1米:|wpost-wpre|《0.1;

[0122]

(4)精轧投用机架数相同;

[0123]

(5)没有更换精轧各机架轧辊;

[0124]

判断执行模块,用于基于条件配置模块设置的判断条件,判断当前带钢精轧各机架出口凸度分配方式;

[0125]

若当前带钢与前一卷轧制带钢相对比同时满足以上五个条件时,则各机架出口凸度分配方式使用短期继承策略,根据其继承对象的凸度实测值和各机架出口比例凸度调整当前带钢凸度分配。

[0126]

本发明提供的计算热连轧精轧各机架出口带钢凸度分配系统可以继承已轧制带钢的板形控制数据,根据生产实绩修正精轧出口带钢凸度目标值及精轧各机架出口的比例凸度,进而对精轧机架间的带钢凸度进行分配,有利于对上下游机架窜辊量及弯辊力进行合理配置,更符合实际生产情况。

[0127]

本发明提供的计算热连轧精轧各机架出口带钢凸度分配系统是结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0128]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1