一种镁锂合金电弧增材制造焊丝及其制备和增材制造方法与流程

1.本发明涉及增材制造领域,特别提供一种镁锂合金电弧增材制造焊丝及其制备和增材制造方法。

背景技术:

2.镁锂合金是目前世界上最轻的合金结构材料,密度0.95g/cm3~1.65g/cm3,也被称为超轻合金。镁锂合金具有极高的比刚度、比强度和优良的抗震性能以及抗高能粒子穿透能力,另外镁锂合金的密度远远小于航空用材铝锂合金的密度,因此镁锂合金开发出来后,已在汽车、电子产业、医疗器械、兵器工业、核工业、航空、航天等领域广泛应用,成为具有巨大应用潜力的结构材料之一。

3.高塑强积镁锂合金很难通过铸造和变形工艺实现,增材制造作为一种新工艺新方法,有望实现铸造和变形难以实现的性能。增材制造技术是一种逐层制造方法,与传统的“减材”制造方法不同,其基于离散-堆积原理将3d cad模型切片为2d层,通过逐层堆积从而生成零件。增材制造至少具有以下三个优势:(1)增材制造能够加工复杂几何形状的组件,而这些几何形状使用传统制造工艺很难或不可能实现,从而可以提高组件的工程性能;(2)通过避免与传统制造工艺相关的工具、模具和材料报废,增材制造可以减少零部件制造的工艺流程,能够实现近净成形,提高材料的利用率,同时其快速凝固过程能够细化晶粒,提高性能;(3)通过增材制造技术实现的新颖几何形状还可在组件产品应用中带来性能和环境优势。

4.公告号为cn 108356267a的中国发明专利公开了一种镁合金增材制造工艺,采用激光将镁合金粉末融化、凝固,之后立即进行低温惰性气体处理。而对于镁锂合金的激光选区熔化工艺(slm)将存在以下困难:(1)在slm过程中,由于粉末使合金表面积增大以及mg、li元素对氧气的高亲和力,容易形成氧化层。氧化层会降低粉末之间的结合强度,并导致各种冶金缺陷。(2)在大功率激光输入中,mg、li元素比其他合金元素(al,zn,re)更容易蒸发。因此,slm形成工件的成分会有所改变,难以实现特定成分部件的制造。经文献检索发现,电弧增材及镁合金waam成形技术发展及应用(《铸造技术》2021;42(06):pp 521-526)中记载了进行电弧增材(waam)制备镁合金工件时,采用交流电源,焊枪和工件反接,工件为阴极而焊枪为阳极,此时易在工件表面氧化膜处形成阴极斑点,有利于清除金属表面的氧化膜;当焊枪和工件正接,即工件为阳极而焊枪为阴极,此时能够冷却枪头并确保电极发射足够的电子以稳定电弧,从而减少镁合金的氧化,减少加工缺陷。但是,waam镁合金主要以az系列镁合金为主,无专用于waam的镁合金。

技术实现要素:

5.为突破目前镁锂合金铸造和变形工艺的束缚以及解决激光选区熔化工艺不适合镁锂合金增材制造和电弧增材制造镁合金种类单一等问题,本发明的目的在于提供一种镁锂合金电弧增材制造焊丝及其制备和增材制造方法,实现镁锂合金电弧增材制造的过程

中,同时实现对镁锂合金材料晶粒的细化,提高其性能。

6.本发明的目的是通过以下技术方案实现的:

7.本发明提供了一种镁锂合金电弧增材制造焊丝,所述镁锂合金电弧增材制造焊丝包括以下质量百分含量的各元素:li 6~14wt.%、al 1~5wt.%、zn 1~5wt.%、re 0.2~3wt.%,余量为mg及不可避免的杂质,所述稀土元素为yb、gd、dy、er、tb、ho、y中一种及以上。所述杂质中fe、si、cu、ni总含量小于0.02wt%。

8.本发明提供了一种镁锂合金电弧增材制造焊丝的制备方法,所述制备方法包括以下步骤:

9.s1:按li 6~14wt.%、al 1~5wt.%、zn 1~5wt.%、re 0.2~3wt.%,余量为mg的镁锂合金焊丝各化学元素组成比例配置原料进行熔炼和浇铸;

10.s2:将s1制得的铸锭加工成圆柱锭并保温;

11.s3:将步骤s2制得的圆柱锭进行挤压得到丝材;

12.s4:在步骤s3的对丝材进行表面处理,即得所述镁锂合金电弧增材制造焊丝,以备后续增材制造使用。

13.优选地,步骤s1中的原料包括纯mg、纯li、纯al、纯zn、mg-re中间合金,所述熔炼在真空中频感应熔炼炉中进行。

14.优选地,步骤s2中保温的温度为270-280℃,保温时间为2-3小时。圆柱锭为3小时。圆柱锭为的圆柱锭。

15.优选地,步骤s3中挤压是在250-260℃温度下进行。得到丝材的直径为

16.优选地,步骤s3中挤压所用模具提前预热到250-260℃。并且挤压模具一模九件,即同时挤出九根丝材。

17.优选地,步骤s4中表面处理具体为使丝材匀速通过定径机,在较小的减径率条件下,利用机械方式去除丝材表面氧化物,并进一步提高丝材尺寸精度和真圆度。

18.镁锂合金晶体点阵结构具有随锂含量转变的特点,锂元素的加入改善了镁合金的塑性,在挤压制丝的过程中,将多个铸锭依次送入挤压机,可以连续均匀地挤出表面质量良好的丝材,丝材的长度取决于铸锭的数量;由于模具一模九件,为了增材制造过程的连续,可以采用焊接工艺将多根丝材连接,从而得到单根丝材。al能够提高合金的室温强度;zn可以提高合金的强度、塑性及抗蠕变性能。锌含量大于2.5%时则对合金的防腐性能有负面影响。一般含量控制在2%以下。y在镁中的固溶度较高,同其他稀土元素一起能提高镁合金高温抗拉性能及蠕变性能,改善腐蚀行为。高温力学性能的改善可归因于固溶强化,对合金枝晶组织的细化和沉淀产物的弥散化。本发明在此处提到锂元素的作用主要是因为镁合金具有hcp结构,其用于制备丝材具有一定的难度,而锂元素的加入可使镁合金从hcp向bcc结构转变,从而改变镁合金的塑性,易于制备增材制造所用的丝材。

19.本发明还提供了一种基于镁锂合金电弧增材制造丝材的增材制造方法,所述增材制造方法包括以下步骤:

20.a1:固定镁锂合金基板,安装所述焊丝,处于惰性气体气氛下进行增材制造;

21.a2:编写增材制造过程中扫描路径程序,将焊枪移动至距离基板10~15mm高度处,以确保能稳定起弧;镁锂合金丝材经电弧融化沉积在镁锂合金基板上,完成预先设定工件形状的增材制造,得增材制造工件;

22.a3:对增材制造工件进行固溶热处理。

23.优选地,步骤a1中,丝材与基板之间的角度为30

°‑

45

°

。固定镁锂合金基板具体为:将清洗干净的镁锂合金基板固定在工作平台上;安装焊丝具体为:将增材制造过程中所需的焊丝安装在送丝机构上。惰性气体包括稀有气体、氮气、二氧化碳中的一种或多种,稀有气体如氦、氖、氩、氪、氙、氡,工业常用氩气作为保护气体;而氮气、二氧化碳等惰性气体,由于镁锂合金中镁和锂元素都为活泼元素,容易与之反应,所以氮气、二氧化碳等保护气体没有氩气的保护效果好。

24.优选地,步骤a 1中,惰性气体气氛中空气浓度低于1ppm。制造时向用于电弧增材制造设备的密封腔体内充氩气,直到空气浓度低于1ppm。

25.本发明采用“前送丝”方式送进丝材。常用的的送丝方式有“前送丝”和“后送丝”两种,不同的送丝方式对丝材的加热机制不同。“前送丝”方式丝材熔化更加充分,沉积金属层间完全熔合,整体力学性能更佳。

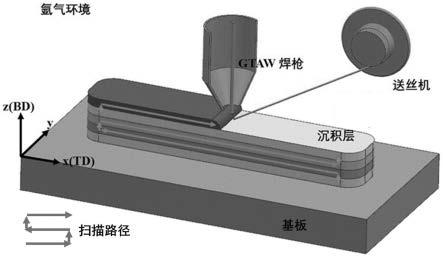

26.优选地,步骤a 2中,所述增材制造采用钨极惰性气体保护焊工艺(gtaw/tig;图1)进行镁锂合金的增材制造。

27.优选地,步骤a 2中,所述增材制造方法的工艺参数为:电流为60a~180a,送丝速度为1000~3000mm/min,焊接速度为100~300mm/s,送丝速度与焊接速度存在相匹配的要求,焊接速度与送丝速度的比值为5~15。

28.优选地,步骤a 2中,在刚开始沉积的5-7层,在电流比预定工艺参数电流高15~25a条件下进行增材。

29.在增材的过程中,基板不进行提前预热时,沉积层间的温度会随着沉积层数的增加而升高,沉积一定的层数后,层间温度趋于稳定。但是,在不同的温度下,熔池的铺展性不同,温度越高,铺展性越好,宏观为沉积层的宽度越宽。所以,基板不提前预热会导致刚开始的几层沉积层的宽度较小,不利于后续较高工件的成形。本发明中镁锂合金电弧增材制造过程中基板没有提前预热,在刚开始沉积的几层,在热输入稍大的工艺参数下进行增材,随后等到层间温度稳定时,采用预先设定的工艺参数进行增材制造,从而实现成形性良好的镁锂合金增材制造工件。

30.优选地,步骤a3,所述固溶热处理的温度为300~400℃,保温时间为2~24h。

31.与现有技术相比,本发明具有如下的有益效果:

32.1)本发明丝材通过熔炼、热处理、挤压制的,制备的镁锂合金丝材成分均匀,丝材直径及长度满足电弧增材制造所用丝材要求。

33.2)镁锂合金电弧增材制造可以实现结构和材料方面的双减重效果,促进轻量化进程。

34.3)由于增材过程中熔池的凝固速度极快,在非平衡的凝固条件下,晶粒明显细化,力学性能较传统成形方法制备工件的力学性能明显提升。非平衡凝固是在液体结晶并析出固体的过程中,由于降温速度过快,使得液体中所析出固体分子扩散不均匀,导致结晶中固体分子各处浓度不均匀,当温度降到固相线时,仍存在液相的非均匀结晶现象。增材制造过程中凝固速度极快,这是增材制造独有的特点,从而实现本发明中提到的非平衡凝固条件。

35.4)电弧增材制造过程中有利于去除金属表面的氧化物,并且在氩气环境下进行增材制造,避免了在成形件中引入氧化物夹杂。

附图说明

36.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

37.图1为本发明的镁锂合金gtaw工艺示意图。

具体实施方式

38.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

39.实施例1

40.焊丝的各化学组成及其质量百分比范围为:8wt.%li、3wt.%al、2wt.%zn、0.5wt.%y和余量的镁组成。

41.按所述的镁锂合金焊丝各组分比例配置纯mg、纯li、纯al、纯zn、mg-y中间合金,在真空中频感应熔炼炉中进行熔炼浇铸,将铸锭加工成的圆柱锭;挤压所用模具提前预热到260℃,将制得的圆柱锭在260℃温度下挤压得到丝材。对丝材表面处理,使丝材匀速通过定径机,在较小的减径率条件下,利用机械方式去除丝材表明氧化物,并进一步提高丝材尺寸精度和真圆度。

42.将清洗干净的镁锂合金基板固定在工作平台上;将增材制造过程中所需的焊丝安装在送丝机构上,制造时向用于电弧增材制造设备的密封腔体内充氩气,直到空气浓度低于1ppm。编写增材制造过程中扫描路径程序,将焊枪移动至距离基板10mm高度处,以确保能稳定起弧;采用钨极惰性气体保护焊工艺(gtaw/tig;如图1所示,将基板置于氩气环境中,焊枪位于基板的上部,送丝机送丝与基板成30

°

,焊丝经电弧融化在基板上形成沉积层)进行镁锂合金的增材制造,在刚开始沉积的6层,在电流为140a、送丝速度2000mm/min、焊接速度200mm/s、焊接速度与送丝速度的比值为6的条件下,对所制得的丝材进行镁锂合金电弧增材制造,镁锂合金丝材经电弧融化沉积在镁锂合金基板上。随后,在电流为120a的条件下进行增材制造。

43.电弧增材制造完成后对增材制造试样进行固溶热处理,其中固溶温度为350℃,时间为3h。

44.在这种条件下,对增材制造试样进行取样测试,发现试样中晶粒明显细化,晶粒尺寸约为20μm。其室温力学性能为:屈服强度:240mpa,抗拉强度:300mpa,延伸率:15%。

45.实施例2

46.焊丝的各化学组成及其质量百分比范围为:6wt.%li、2wt.%al、2wt.%zn、0.5wt.%gd和余量的镁组成。

47.按所述的镁锂合金焊丝各组分比例配置纯mg、纯li、纯al、纯zn、mg-gd中间合金,在真空中频感应熔炼炉中进行熔炼浇铸,将铸锭加工成的圆柱锭;挤压所用模具提前预热到260℃,将制得的圆柱锭在260℃温度下挤压得到丝材。对丝材表面处理,使丝材匀速通过定径机,在较小的减径率条件下,利用机械方式去除丝材表明氧化物,并进一步提高丝材尺寸精度和真圆度。

48.将清洗干净的镁锂合金基板固定在工作平台上;将增材制造过程中所需的焊丝安装在送丝机构上,制造时向用于电弧增材制造设备的密封腔体内充氩气,直到空气浓度低于1ppm。编写增材制造过程中扫描路径程序,将焊枪移动至距离基板10mm高度处,以确保能稳定起弧;采用钨极惰性气体保护焊工艺(gtaw/tig;如图1所示,将基板置于氩气环境中,焊枪位于基板的上部,送丝机送丝与基板成45

°

,焊丝经电弧融化在基板上形成沉积层)进行镁锂合金的增材制造,在刚开始沉积的5层,在电流为170a、送丝速度2400mm/min、焊接速度160mm/s、焊接速度与送丝速度的比值为4的条件下,对所制得的丝材进行镁锂合金电弧增材制造,镁锂合金丝材经电弧融化沉积在镁锂合金基板上。随后,在电流为150a的条件下进行增材制造。

49.电弧增材制造完成后对增材制造试样进行固溶热处理,其中固溶温度为320℃,时间为6h。

50.在这种条件下,对增材制造试样进行取样测试,发现试样中晶粒明显细化,晶粒尺寸约为24μm。其室温力学性能为:屈服强度:255mpa,抗拉强度:310mpa,延伸率:13%。

51.实施例3

52.焊丝的各化学组成及其质量百分比范围为:10wt.%li、3wt.%al、1wt.%zn、0.5wt.%er、0.2yb和余量的镁组成。

53.按所述的镁锂合金焊丝各组分比例配置纯mg、纯li、纯al、纯zn、mg-er中间合金、mg-yb中间合金,在真空中频感应熔炼炉中进行熔炼浇铸,将铸锭加工成yb中间合金,在真空中频感应熔炼炉中进行熔炼浇铸,将铸锭加工成的圆柱锭;挤压所用模具提前预热到260℃,将制得的圆柱锭在260℃温度下挤压得到丝材。对丝材表面处理,使丝材匀速通过定径机,在较小的减径率条件下,利用机械方式去除丝材表明氧化物,并进一步提高丝材尺寸精度和真圆度。

54.将清洗干净的镁锂合金基板固定在工作平台上;将增材制造过程中所需的焊丝安装在送丝机构上,制造时向用于电弧增材制造设备的密封腔体内充氩气,直到空气浓度低于1ppm。编写增材制造过程中扫描路径程序,将焊枪移动至距离基板10mm高度处,以确保能稳定起弧;采用钨极惰性气体保护焊工艺(gtaw/tig;如图1所示,将基板置于氩气环境中,焊枪位于基板的上部,送丝机送丝与基板成30

°

,焊丝经电弧融化在基板上形成沉积层)进行镁锂合金的增材制造,在刚开始沉积的7层,在电流为120a、送丝速度1800mm/min、焊接速度240mm/s、焊接速度与送丝速度的比值为8的条件下,对所制得的丝材进行镁锂合金电弧增材制造,镁锂合金丝材经电弧融化沉积在镁锂合金基板上。随后,在电流为100a的条件下进行增材制造。

55.电弧增材制造完成后对增材制造试样进行固溶热处理,其中固溶温度为330℃,时间为4h。

56.在这种条件下,对增材制造试样进行取样测试,发现试样中晶粒明显细化,晶粒尺寸约为16μm。其室温力学性能为:屈服强度:270mpa,抗拉强度:330mpa,延伸率:14%。

57.对比例1

58.本对比例所述合金成分与实施例1丝材的成分相同,不同之处在于:按照国标的常规铸造方法生产制备镁锂合金,对铸态镁锂合金进行固溶处理得到固溶态镁锂合金,其中固溶温度为350℃,时间为4h。

59.全部工艺完成后,铸态的镁锂合金的屈服强度为120mpa,抗拉强度为160mpa,延伸

率为35%;固溶态的镁锂合金的屈服强度为180mpa,抗拉强度为255mpa,延伸率为15%。可以看出,本发明的技术方案大大提高了镁锂合金的强度,同时也具有良好的塑性。

60.对比例2

61.本对比例所述丝材成分及电弧增材制造工艺与实施例1基本相同,不同之处在于:本对比例中电弧增材制造镁锂合金工件不进行固溶热处理。

62.全部工艺完成后,对电弧增材制造的镁锂合金工件进行性能测试,以此方法得到的增材制造镁锂合金工件室温力学性能为:屈服强度:200mpa,抗拉强度:260mpa,延伸率:22%。

63.对比例3

64.本对比例所述丝材成分及电弧增材制造工艺与实施例2基本相同,不同之处在于:本对比例中电弧增材制造镁锂合金工艺参数电流为200a,并且,在刚开始沉积的5层,电流为220a。

65.以此方法进行镁锂合金电弧增材制造发现,在增材制造过程中,由于电流过大,热输入过高,熔池的铺展太宽,降低了生产效率,并且与预定形状尺寸误差较大;另外,在全部工艺完成后,对增材制造镁锂工件进行成分检测发现,锂元素烧损严重,与丝材合金成分偏离较大。

66.对比例4

67.本对比例所述丝材成分及电弧增材制造工艺与实施例3基本相同,不同之处在于:本对比例中电弧增材制造镁锂合金工艺参数电流为50a,并且,在刚开始沉积的7层,电流为70a。

68.以此方法进行镁锂合金电弧增材制造发现,电流与送丝速度及焊接速度不匹配,形成的沉积层不连续,无法成形预先设定的工件形状。在电弧增材制造过程中,由于电流过小,热输入过低,从而无法及时熔化丝材进行沉积。

69.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1