一种筒形零件双工位一体热成形模具及方法与流程

本发明涉及钣金及热成形技术装备领域,特别涉及一种筒形零件双工位一体热成形模具及方法。

背景技术:

1、目前,钛合金零件广泛地应用到航天航空等产品的零部件中,其零部件的生产要求正向着更高的效率、更低的低成本、更大的批量方向发展。使用现有的成形工艺,高强度钛合金ta15、变形高温合金薄壁超长小直径筒形成形后的筒体包裹在模具成形模芯外表面,筒体成形完成后需要将模芯从摸具型腔内取出,待其冷却降温后才能抽取筒体,将筒体坯料放入模具后必须进行长时间的升温过程,频繁地更换成形模芯才能完成筒体成形,存在工时耗费多,能源耗费大,生产效率低下,制造成本高等问题。

技术实现思路

1、本发明解决的技术问题是:为解决桶形零件生产过程耗时多、能耗大、效率低的问题,本发明提出一种筒形零件双工位一体热成形模具及方法。

2、本发明的技术方案为:

3、一种筒形零件双工位一体热成形模具,包括:凸模单元、凹模单元、模具闭合导向单元;其中,所述凸模单元具有预成形工序件凸模型面、筒体成形凸模型面;所述凹模单元具有预成形工序件凹模型面、筒体成形凹模型面;所述模具闭合导向单元分别设置在凸模单元和凹模单元上;凸模单元与凹模单元闭合,在所述模具闭合导向单元的引导下,预成形工序件凸模型面与预成形工序件凹模型面耦合以完成预成形工序件的成形;筒体成形凸模型面与筒体成形凹模型面耦合以完成筒形零件的成形。

4、进一步的,所述凸模单元包括凸模安装平台、预成形工序件位置定位销、预成形工序件凸模型面、筒体成形辅助导向座、筒体成形凸模型面、筒体成形位置定位销;所述模具闭合导向单元为凸模闭合导向楔块;

5、凸模安装平台,其形状为方形,其四周分布用于与热成形上工作台连接的回形凹槽以及安装槽口;

6、预成形工序件凸模型面,其外形与预成形工序件外形轮廓一致;

7、凸模闭合导向楔块,其设置于预成形工序件凸模型面的两侧,其外形为凸台;

8、预成形工序件位置定位销,为圆柱形销体,设置在预成形工序件凸模型面前后两端,其外形凸出;

9、筒体成形凸模型面,其外形与零件筒体的内形面轮廓一致,用于筒形零件的闭合成形;

10、筒体成形辅助导向座,其外形为∩形结构,其作为筒体成形凸模型面封闭端的固定支撑结构,∩形结构的圆弧中心与筒体成形凸模型面的回转中心重合,∩形结构的底面与凸模安装平台为一体结构;

11、筒体成形位置定位销,为圆柱形销体,设置在筒体成形凸模型面前后两端。

12、进一步的,所述凹模单元包括凹模安装平台、预成形工序件凹模型面、筒体成形凹模型面;所述模具闭合导向单元包括凹模闭合导向槽;

13、凹模安装平台,其形状与凸模安装平台相同,其四周分布用于与热成形上工作台连接的回形凹槽以及安装槽口;

14、预成形工序件凹模型面,其设置于与预成形工序件凸模型面相对应的位置,其外形与预成形工序件外形轮廓一致;

15、凹模闭合导向槽,其设置于预成形工序件凹模型面的两侧与凸模闭合导向楔块相对应的位置,其外形与凸模闭合导向楔块配合;

16、筒体成形凹模型面,其设置于与筒体成形凸模型面相对应的位置,其外形为圆锥体与桶形零件的內形面轮廓一致。

17、进一步的,所述热成形模具的材料为合金材料06cr25ni20。

18、进一步的,凸模闭合导向楔块的外形为三面斜楔面凸台;凹模闭合导向槽的外形为三面斜楔面的凹槽。

19、进一步的,在凸凹模闭合过程中,凹模闭合导向槽与对应的凸模闭合导向楔块形成间隙配合。

20、本发明还提出一种筒形零件双工位一体热成形方法,包括:步骤1、按筒形零件展开的外形尺寸下料为平板材料,在平板材料的边缘设置卡槽,对平板材料进行表面清理并涂覆润滑剂;

21、步骤2、将热成形模具安装在设备平台上并开始预热,当热成形模具温度达到指定值时,将平板材料安放到预成形工序件凸模型面上,利用预成形工序件位置定位销与平板材料边缘的卡槽配合实现定位;

22、步骤3、经过保温指定时间后,热成形模具闭合,其凸模单元、凹模单元耦合,模具闭合导向单元闭合并保压指定时间得到预成形工序件;

23、步骤4、热成形模具开启,将预成形工序件安装在筒体成形凸模型面上,利用筒体成形位置定位销与预成形工序件上的卡槽配合实现定位;

24、步骤5、将热成形模具加热到指定温度保温指定时间,热成形模具闭合,其凸模单元、凹模单元耦合,并保压指定时间完成筒形零件成形。

25、进一步的,所述对平板材料进行表面清理并涂覆润滑剂包括:对平板材料抛光达到表面粗糙度ra6.3um,并在平板材料表面涂覆润滑剂石墨。

26、进一步的,模具加热的指定温度为700℃,所述保温时间为10分钟。

27、进一步的,所述保压指定时间为5分钟。

28、本发明与现有技术相比的优点在于:本发明通过合理安排成形工艺方法,将封闭的筒体外形优化为分两步成形,经过计算分析对比得出更合理可行地预成形工序件形状,同时,模具采用集约化的双工位结构设计方案:热成形模具完成一次闭合可同时完成双工位成形,即同时完成了工序件预成形和筒体的闭合成形。

技术特征:

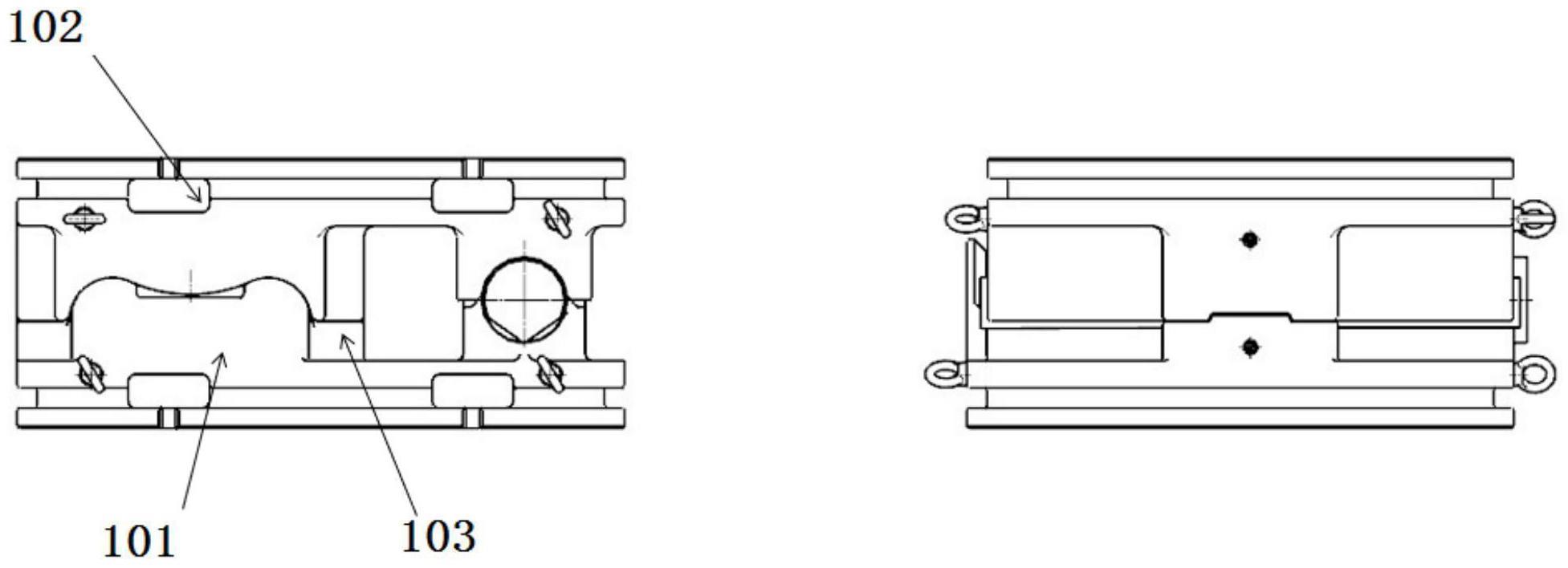

1.一种筒形零件双工位一体热成形模具,其特征在于,包括凸模单元(101)、凹模单元(102)、模具闭合导向单元(103);其中,

2.根据权利要求1所述的筒形零件双工位一体热成形模具,其特征在于,所述凸模单元(101)包括凸模安装平台(1)、预成形工序件位置定位销(3)、预成形工序件凸模型面(4)、筒体成形辅助导向座(5)、筒体成形凸模型面(6)、筒体成形位置定位销(7);所述模具闭合导向单元(103)为凸模闭合导向楔块(2);

3.根据权利要求2所述的筒形零件双工位一体热成形模具,其特征在于,所述凹模单元(102)包括凹模安装平台(8)、预成形工序件凹模型面(10)、筒体成形凹模型面(11);所述模具闭合导向单元(103)为凹模闭合导向槽(9);

4.根据权利要求1所述的筒形零件双工位一体热成形模具,其特征在于,所述热成形模具的材料为合金材料06cr25ni20。

5.根据权利要求1所述的筒形零件双工位一体热成形模具,其特征在于,凸模闭合导向楔块(2)的外形为三面斜楔面凸台;凹模闭合导向槽(9)的外形为三面斜楔面的凹槽。

6.根据权利要求1所述的筒形零件双工位一体热成形模具,其特征在于,在凸凹模闭合过程中,凹模闭合导向槽(9)与对应的凸模闭合导向楔块(2)形成间隙配合。

7.一种利用权利要求1~6任一项所述的热成形模具的筒形零件双工位一体热成形方法,其特征在于,包括:

8.根据权利要求7所述的方法,其特征在于,所述对平板材料进行表面清理并涂覆润滑剂包括:对平板材料抛光达到表面粗糙度ra6.3um,并在平板材料表面涂覆润滑剂石墨。

9.根据权利要求7所述的方法,其特征在于,模具加热的指定温度为700℃,所述保温时间为10分钟。

10.根据权利要求7所述的方法,其特征在于,所述保压指定时间为5分钟。

技术总结

一种筒形零件双工位一体热成形模具及方法,包括:凸模单元(101)、凹模单元(102)、模具闭合导向单元(103);其中,所述凸模单元(101)具有预成形工序件凸模型面(4)、筒体成形凸模型面(6);所述凹模单元(102)具有预成形工序件凹模型面(10)、筒体成形凹模型面(11);所述模具闭合导向单元(103)分别设置在凸模单元(101)和凹模单元(102)上;凸模单元(101)与凹模单元(102)闭合,在所述模具闭合导向单元(103)的引导下,预成形工序件凸模型面(4)与预成形工序件凹模型面(10)耦合以完成预成形工序件的成形;筒体成形凸模型面(6)与筒体成形凹模型面(11)耦合以完成筒形零件的成形。本发明采用集约化的双工位结构设计,热成形模具完成一次闭合可同时完成工序件预成形和筒体的闭合成形。

技术研发人员:王政杰,张天麟,李妍华,秦中环

受保护的技术使用者:北京航星机器制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!