一种防旋转松脱的气动卡盘及其使用方法与流程

1.本发明涉及气动卡盘技术领域,特别涉及一种防旋转松脱的气动卡盘及其使用方法。

背景技术:

2.卡盘是机床上用来夹紧工件的机械装置,利用均布在卡盘体上的活动卡爪的径向移动,把工件夹紧和定位的机床附件。

3.卡盘的种类多种多样,例如气动卡盘,传统的气动卡盘只具有一道锁紧工序,被夹持的工件在旋转时,易导致工件旋转松脱,降低了气动卡盘的夹持效果,使得目前的气动卡盘锁紧效果差。

技术实现要素:

4.本发明的目的在于提供一种防旋转松脱的气动卡盘及其使用方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种防旋转松脱的气动卡盘,包括卡盘壳体,所述卡盘壳体上设置有进气接口和排气接口,所述进气接口位于排气接口的一侧,且进气接口和排气接口均与卡盘壳体连通,所述卡盘壳体的内侧设置有双向夹取机构,所述双向夹取机构用于夹取待加工工件。

7.进一步地,所述双向夹取机构包括活塞、牵引杆、第一转轴、连杆、第二转轴和导向基座,所述活塞贴在卡盘壳体的内壁上,所述活塞活动连接在卡盘壳体内,所述活塞上安装有牵引杆,所述牵引杆远离活塞的一端安装有第一转轴,所述牵引杆通过第一转轴活动连接有连杆,所述连杆通过第二转轴活动连接有导向基座。

8.进一步地,所述双向夹取机构还包括卡爪,所述导向基座嵌在卡盘壳体上,所述导向基座贯穿卡盘壳体,导向基座延伸至卡盘壳体外侧的一端安装有卡爪。

9.进一步地,所述卡盘壳体上设置有供导向基座竖向移动的导向通槽,所述导向基座和导向通槽适配,且导向基座在导向通槽内竖向移动。

10.进一步地,所述双向夹取机构还包括防旋转松脱组件,所述防旋转松脱组件包括传动齿条、传动齿轮、传动轴杆和支撑支架,所述传动齿条安装在卡爪上,所述传动齿条和传动齿轮啮合,所述传动齿轮通过花键安装在传动轴杆上,所述传动轴杆通过轴承安装在支撑支架上,所述支撑支架安装在卡盘壳体的外表面上。

11.进一步地,所述防旋转松脱组件还包括传动蜗轮、传动蜗杆和传动丝杆,所述传动蜗轮通过花键安装在传动轴杆上,所述传动蜗轮和传动蜗杆啮合,所述传动蜗杆的一端通过轴承安装在支撑支架上,所述传动蜗杆的另一端通过联轴器连接有传动丝杆,所述传动丝杆通过轴承安装在支撑支架上。

12.进一步地,所述防旋转松脱组件还包括联动滑块、联动支杆和抵紧爪,所述联动滑块螺纹连接在传动丝杆上,所述联动滑块上安装有联动支杆,所述联动支杆贯穿支撑支架,

联动支杆连接有抵紧爪。

13.进一步地,所述联动滑块的一端嵌在支撑支架上,所述支撑支架上设置有供联动滑块竖向移动的导向凹槽,所述联动滑块和导向凹槽适配。

14.根据本发明的另一个方面,提供了一种防旋转松脱的气动卡盘的使用方法,包括如下步骤:

15.s10:将待加工工件放置在相邻的卡爪之间,通过排气接口抽取卡盘壳体内空气,卡盘壳体内空气抽取过程中,推动活塞向着远离牵引杆的方向移动,活塞移动带动牵引杆移动;

16.s20:由于连杆的一端通过第一转轴活动连接有牵引杆,连杆的另一端通过第二转轴活动连接有导向基座,因此牵引杆在移动的过程中,牵引导向基座在导向通槽内竖向移动,牵引导向基座移动带动卡爪移动,直到卡爪夹取待加工工件;

17.s30:卡爪在移动的过程中,卡爪带动传动齿条移动,由于传动齿条和传动齿轮啮合,因此传动齿条移动带动传动齿轮、传动轴杆和传动蜗轮旋转;

18.s40:由于传动蜗轮和传动蜗杆啮合,因此传动蜗轮旋转带动传动蜗杆和传动丝杆转动,传动丝杆在转动的过程中,带动联动滑块在支撑支架上竖向移动,联动滑块移动带动联动支杆和抵紧爪移动,使抵紧爪抵紧在待加工工件上。

19.与现有技术相比,本发明的有益效果是:

20.1、本发明的防旋转松脱的气动卡盘及其使用方法,将待加工工件放置在相邻的卡爪之间,通过排气接口抽取卡盘壳体内空气,卡盘壳体内空气在抽取的过程中,推动活塞向着远离牵引杆的方向移动,活塞移动带动牵引杆移动,由于连杆的一端通过第一转轴活动连接有牵引杆,连杆的另一端通过第二转轴活动连接有导向基座,因此牵引杆在移动的过程中,牵引导向基座在导向通槽内竖向移动,牵引导向基座移动带动卡爪移动,直到卡爪夹取待加工工件,利用卡爪对待加工工件进行首次锁紧。

21.2、本发明的防旋转松脱的气动卡盘及其使用方法,卡爪在移动的过程中,卡爪带动传动齿条移动,由于传动齿条和传动齿轮啮合,因此传动齿条移动带动传动齿轮、传动轴杆和传动蜗轮旋转,由于传动蜗轮和传动蜗杆啮合,因此传动蜗轮旋转带动传动蜗杆和传动丝杆转动,传动丝杆在转动的过程中,带动联动滑块在支撑支架上竖向移动,联动滑块移动带动联动支杆和抵紧爪移动,使抵紧爪抵紧在待加工工件上,利用抵紧爪对待加工工件进行二次锁紧,利用卡爪夹取待加工工件且利用抵紧爪抵紧在待加工工件上,可对待加工工件进行双重锁紧,使得被夹持的工件在旋转时,工件不易旋转松脱,提高了气动卡盘的夹持效果,使得气动卡盘的锁紧效果好。

附图说明

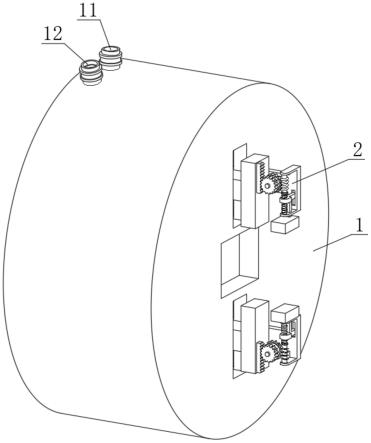

22.图1为本发明的防旋转松脱的气动卡盘的轴测图;

23.图2为本发明的防旋转松脱的气动卡盘的剖面正向图;

24.图3为本发明的防旋转松脱的气动卡盘的剖面背向图;

25.图4为本发明的双向夹取机构的局部示意图;

26.图5为本发明的图3中的a处放大图;

27.图6为本发明的卡爪上设置防旋转松脱组件的正向图;

28.图7为本发明的卡爪上设置防旋转松脱组件的俯向图。

29.图中:1、卡盘壳体;11、进气接口;12、排气接口;13、导向通槽;2、双向夹取机构;21、活塞;22、牵引杆;23、第一转轴;24、连杆;25、第二转轴;26、导向基座;27、卡爪;28、防旋转松脱组件;281、传动齿条;282、传动齿轮;283、传动轴杆;284、支撑支架;285、传动蜗轮;286、传动蜗杆;287、传动丝杆;288、联动滑块;289、联动支杆;2810、抵紧爪。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.为了解决现有的气动卡盘只具有一道锁紧工序,被夹持的工件在旋转时,易导致工件旋转松脱,降低了气动卡盘的夹持效果,使得目前的气动卡盘锁紧效果差的技术问题,请参阅图1-图7,本实施例提供以下技术方案:

32.一种防旋转松脱的气动卡盘,包括卡盘壳体1,卡盘壳体1上设置有进气接口11和排气接口12,进气接口11位于排气接口12的一侧,且进气接口11和排气接口12均与卡盘壳体1连通,卡盘壳体1的内侧设置有双向夹取机构2,双向夹取机构2用于夹取待加工工件。

33.具体的,利用双向夹取机构2可对待加工工件进行双重锁紧,使得被夹持的工件在旋转时,工件不易旋转松脱,提高了气动卡盘的夹持效果,使得气动卡盘的锁紧效果好。

34.双向夹取机构2包括活塞21、牵引杆22、第一转轴23、连杆24、第二转轴25和导向基座26,活塞21贴在卡盘壳体1的内壁上,活塞21活动连接在卡盘壳体1内,活塞21上安装有牵引杆22,牵引杆22远离活塞21的一端安装有第一转轴23,牵引杆22通过第一转轴23活动连接有连杆24,连杆24通过第二转轴25活动连接有导向基座26。

35.双向夹取机构2还包括卡爪27,导向基座26嵌在卡盘壳体1上,导向基座26贯穿卡盘壳体1,导向基座26延伸至卡盘壳体1外侧的一端安装有卡爪27。

36.卡盘壳体1上设置有供导向基座26竖向移动的导向通槽13,导向基座26和导向通槽13适配,且导向基座26在导向通槽13内竖向移动。

37.具体的,将待加工工件放置在相邻的卡爪27之间,通过排气接口12抽取卡盘壳体1内空气,卡盘壳体1内空气在抽取的过程中,推动活塞21向着远离牵引杆22的方向移动,活塞21移动带动牵引杆22移动,由于连杆24的一端通过第一转轴23活动连接有牵引杆22,连杆24的另一端通过第二转轴25活动连接有导向基座26,因此牵引杆22在移动的过程中,牵引导向基座26在导向通槽13内竖向移动,牵引导向基座26移动带动卡爪27移动,直到卡爪27夹取待加工工件。

38.双向夹取机构2还包括防旋转松脱组件28,防旋转松脱组件28包括传动齿条281、传动齿轮282、传动轴杆283和支撑支架284,传动齿条281安装在卡爪27上,传动齿条281和传动齿轮282啮合,传动齿轮282通过花键安装在传动轴杆283上,传动轴杆283通过轴承安装在支撑支架284上,支撑支架284安装在卡盘壳体1的外表面上。

39.防旋转松脱组件28还包括传动蜗轮285、传动蜗杆286和传动丝杆287,传动蜗轮285通过花键安装在传动轴杆283上,传动蜗轮285和传动蜗杆286啮合,传动蜗杆286的一端

通过轴承安装在支撑支架284上,传动蜗杆286的另一端通过联轴器连接有传动丝杆287,传动丝杆287通过轴承安装在支撑支架284上。

40.具体的,卡爪27在移动的过程中,卡爪27带动传动齿条281移动,由于传动齿条281和传动齿轮282啮合,因此传动齿条281移动带动传动齿轮282、传动轴杆283和传动蜗轮285旋转,由于传动蜗轮285和传动蜗杆286啮合,因此传动蜗轮285旋转带动传动蜗杆286和传动丝杆287转动。

41.防旋转松脱组件28还包括联动滑块288、联动支杆289和抵紧爪2810,联动滑块288螺纹连接在传动丝杆287上,联动滑块288上安装有联动支杆289,联动支杆289贯穿支撑支架284,联动支杆289连接有抵紧爪2810。

42.具体的,卡爪27在移动的过程中,卡爪27带动传动齿条281移动,由于传动齿条281和传动齿轮282啮合,因此传动齿条281移动带动传动齿轮282、传动轴杆283和传动蜗轮285旋转,由于传动蜗轮285和传动蜗杆286啮合,因此传动蜗轮285旋转带动传动蜗杆286和传动丝杆287转动,传动丝杆287在转动的过程中,带动联动滑块288在支撑支架284上竖向移动,联动滑块288移动带动联动支杆289和抵紧爪2810移动,使抵紧爪2810抵紧在待加工工件上。

43.联动滑块288的一端嵌在支撑支架284上,支撑支架284上设置有供联动滑块288竖向移动的导向凹槽,联动滑块288和导向凹槽适配。

44.具体的,将待加工工件放置在相邻的卡爪27之间,通过排气接口12抽取卡盘壳体1内空气,卡盘壳体1内空气在抽取的过程中,推动活塞21向着远离牵引杆22的方向移动,活塞21移动带动牵引杆22移动,由于连杆24的一端通过第一转轴23活动连接有牵引杆22,连杆24的另一端通过第二转轴25活动连接有导向基座26,因此牵引杆22在移动的过程中,牵引导向基座26在导向通槽13内竖向移动,牵引导向基座26移动带动卡爪27移动,直到卡爪27夹取待加工工件,卡爪27在移动的过程中,卡爪27带动传动齿条281移动,由于传动齿条281和传动齿轮282啮合,因此传动齿条281移动带动传动齿轮282、传动轴杆283和传动蜗轮285旋转,由于传动蜗轮285和传动蜗杆286啮合,因此传动蜗轮285旋转带动传动蜗杆286和传动丝杆287转动,传动丝杆287在转动的过程中,带动联动滑块288在支撑支架284上竖向移动,联动滑块288移动带动联动支杆289和抵紧爪2810移动,使抵紧爪2810抵紧在待加工工件上,利用卡爪27夹取待加工工件且利用抵紧爪2810抵紧在待加工工件上,可对待加工工件进行双重锁紧,使得被夹持的工件在旋转时,工件不易旋转松脱,提高了气动卡盘的夹持效果,使得气动卡盘的锁紧效果好。

45.为了更好的展现防旋转松脱的气动卡盘的使用流程,本实施例现提出一种防旋转松脱的气动卡盘的使用方法,包括如下步骤:

46.s10:将待加工工件放置在相邻的卡爪27之间,通过排气接口12抽取卡盘壳体1内空气,卡盘壳体1内空气抽取过程中,推动活塞21向着远离牵引杆22的方向移动,活塞21移动带动牵引杆22移动;

47.s20:由于连杆24的一端通过第一转轴23活动连接有牵引杆22,连杆24的另一端通过第二转轴25活动连接有导向基座26,因此牵引杆22在移动的过程中,牵引导向基座26在导向通槽13内竖向移动,牵引导向基座26移动带动卡爪27移动,直到卡爪27夹取待加工工件;

48.s30:卡爪27在移动的过程中,卡爪27带动传动齿条281移动,由于传动齿条281和传动齿轮282啮合,因此传动齿条281移动带动传动齿轮282、传动轴杆283和传动蜗轮285旋转;

49.s40:由于传动蜗轮285和传动蜗杆286啮合,因此传动蜗轮285旋转带动传动蜗杆286和传动丝杆287转动,传动丝杆287在转动的过程中,带动联动滑块288在支撑支架284上竖向移动,联动滑块288移动带动联动支杆289和抵紧爪2810移动,使抵紧爪2810抵紧在待加工工件上。

50.综上,本发明的防旋转松脱的气动卡盘及其使用方法,将待加工工件放置在相邻的卡爪27之间,通过排气接口12抽取卡盘壳体1内空气,卡盘壳体1内空气在抽取的过程中,推动活塞21向着远离牵引杆22的方向移动,活塞21移动带动牵引杆22移动,由于连杆24的一端通过第一转轴23活动连接有牵引杆22,连杆24的另一端通过第二转轴25活动连接有导向基座26,因此牵引杆22在移动的过程中,牵引导向基座26在导向通槽13内竖向移动,牵引导向基座26移动带动卡爪27移动,直到卡爪27夹取待加工工件,卡爪27在移动的过程中,卡爪27带动传动齿条281移动,由于传动齿条281和传动齿轮282啮合,因此传动齿条281移动带动传动齿轮282、传动轴杆283和传动蜗轮285旋转,由于传动蜗轮285和传动蜗杆286啮合,因此传动蜗轮285旋转带动传动蜗杆286和传动丝杆287转动,传动丝杆287在转动的过程中,带动联动滑块288在支撑支架284上竖向移动,联动滑块288移动带动联动支杆289和抵紧爪2810移动,使抵紧爪2810抵紧在待加工工件上,利用卡爪27夹取待加工工件且利用抵紧爪2810抵紧在待加工工件上,可对待加工工件进行双重锁紧,使得被夹持的工件在旋转时,工件不易旋转松脱,提高了气动卡盘的夹持效果,使得气动卡盘的锁紧效果好。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1