一种料材取样、锯切工艺及其取样、锯切系统的制作方法

1.本发明涉及料材锯切及样片取样工艺领域,特别是一种料材取样、锯切工艺及其取样、锯切系统。

背景技术:

2.目前的料材锯切车间生产中,为保证每个单一产品的质量,需要通过对料材进行样片取样,用于对单一料材进行质量检测,而对样片取样这一工序,现有锯切设备难以实现在锯切过程中对样片进行取样,为保证锯切产线的流畅性,通常在锯切完成后再通过单一产线进行样片取样,这样会构成成倍的设备成本,且所取样片的厚度一般要求较薄,现有的锯切设备难以实现在样片锯切过程中对样品的固定,影响锯切断面质量,提供一种料材取样、锯切工艺及其取样、锯切系统,实现料材的料头料尾锯切的过程中,对料材进行样片取样,保证成品料段以及样片质量。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种料材取样、锯切工艺及其取样、锯切系统,实现料材的料头料尾锯切的过程中,对料材进行样片取样,保证成品料段以及样片质量。

4.技术方案:为实现上述目的,本发明的一种料材取样、锯切工艺及其取样、锯切系统,通过取样、锯切系统实现流水线锯切生产的同时对每块料材进行样片自动取样,包括以下步骤:

5.步骤ⅰ,料材上料:通过提放小车垂直托起上料台上的料材,再通过提放小车携带所述料材移动至与产线前侧端部重合,最后通过提放小车垂直下放所述料材到所述产线上;

6.步骤ⅱ,料头锯切:先通过产线运送所述料材至锯切工位,再通过第三夹持组件对料头端面进行贴合限位,然后通过第一夹持组件以及第二夹持组件夹持固定所述料材,接着通过立锯装置锯切所述料材的料头,最后通过所述产线运送所述料头至卸料工位;

7.步骤ⅲ,样片取样:完成料头切除后,松开第一夹持组件以及第二夹持组件,先移动取样组件至切面的前方,再通过所述产线运送切除料头的所述料材向所述取样组件靠近,使得切除料头的所述料材的切面吸附贴合于所述取样组件上,然后通过第一夹持组件以及第二夹持组件夹持固定切除料头的所述料材,接着通过立锯装置锯切获得样片,所述样片吸附固定于所述取样组件上,最后通过所述取样组件运送所述样片至卸料工位;

8.步骤ⅳ,料尾锯切:完成样片取样后,松开第一夹持组件以及第二夹持组件,先通过产线运送取样后的所述料材至锯切工位,再通过第四夹持组件对切面进行贴合限位,然后通过第二夹持组件以及第三夹持组件夹持固定取样后的所述料材,接着通过立锯装置锯切获得成品料段以及料尾,最后通过所述产线运送所述料尾至卸料工位;

9.步骤

ⅴ

,料头料尾及样片的卸料:运送至卸料工位的所述料头料尾以及样片先通

过第一推料装置推离所述产线,再由卸料支线转运,最后通过卸料支线尾端的第二推料装置推送至存放工位;

10.步骤ⅵ,成品料段下料:先通过所述产线运送所述成品料段至所述产线后侧端部,再通过提放小车垂直托起所述产线上的成品料段,再通过提放小车携带所述成品料段移动至与下料台重合,最后通过提放小车垂直下放所述成品料段到所述下料台上;

11.步骤ⅶ,除尘及废屑收集处理:通过布袋除尘装置收集锯切产生的扬尘以及废屑,收集后的扬尘以及废屑通过压块装置压块处理。

12.进一步地,步骤ⅲ中取样组件先通过横移机构以及升降机构移动调整吸盘组件到预设位置,再通过翻转机构翻转调整使得所述吸盘组件对准切除料头的所述料材的切面,待所述切面与所述吸盘组件贴合后,通过抽取吸盘内空气实现取样组件相对所述料材切面的吸附固定。

13.进一步地,包括所述产线,所述产线包括线性排列设置的上料段、锯切作业段以及下料段,所述锯切作业段上依次排列设置有所述第一夹持组件、第二夹持组件、第三夹持组件以及第四夹持组件,所述锯切作业段上还设置有供所述立锯装置的锯条移动穿过的窄缝,所述第一夹持组件与第二夹持组件位于所述窄缝前侧,所述第三夹持组件与第四夹持组件位于所述窄缝后侧。

14.进一步地,所述第四夹持组件前侧设置有所述第一推料装置,所述第一推料装置朝向所述卸料支线延伸方向移动设置,所述卸料支线垂直于所述锯切作业段设置,所述卸料支线尾端设置有所述第二推料装置,所述第二推料装置垂直于所述卸料支线方向移动设置。

15.进一步地,所述取样组件包括所述横移机构,所述横移机构位于所述锯切作业段一侧,所述横移机构横向移动设置于所述第一推料装置与所述窄缝的连线上,所述横移机构上设置有升降机构,所述升降机构上转动设置有所述翻转机构,所述翻转机构上固定设置有所述吸盘组件,所述吸盘组件横架于所述锯切作业段上方。

16.进一步地,所述翻转机构包括转轴,所述转轴平行于所述窄缝设置,所述转轴的端部相对于所述升降机构的端面转动设置。

17.进一步地,所述吸盘组件包括若干吸盘,所述吸盘背侧连通设置有抽气管,所述抽气管通过软管连通于抽气设备,所述抽气管通过支架相对所述转轴固定设置,若干所述吸盘相对分布于所述转轴两侧设置,若干所述吸盘端口齐平设置。

18.进一步地,所述上料段一侧对应设置有所述上料台,所述下料段一侧对应设置有所述下料台,所述上料台与所述上料段之间以及所述下料段与所述下料台之间皆移动设置有所述提放小车,所述提放小车上包括有定尺升降机构,所述上料段以及所述下料段上皆对应设置有供所述定尺升降机构升降的间隙。

19.进一步地,所述锯条包括有对应于所述窄缝的竖向段,靠近所述竖向段上端设置有安装块,所述安装块上对应设置有用于容置所述竖向段的u形槽,所述u形槽的两侧槽壁上分别对应设置有一个雾化喷口,所述雾化喷口用于喷射油雾,所述安装块外侧对应罩设有集油罩,所述集油罩内腔通过管道连通集油箱;所述竖向段下端设置有集尘漏斗,所述集尘漏斗通过管道连通所述布袋除尘装置。

20.进一步地,所述布袋除尘装置的出尘口连通于所述压块装置,所述压块装置包括

两个成型腔,两个所述成型腔一侧端口通过移动交替对应到压块以及推板,两个所述成型腔另一侧端口通过移动交替对应到抵压板,所述压块正对于所述抵压板方向移动设置,所述推板设置有两个,两个所述推板对称设置于所述压块两侧,所述推板与所述压块的间距与两个所述成型腔的间距相等。

21.有益效果:本发明的一种料材取样、锯切工艺及其取样、锯切系统,通过设置提放小车,实现在上下料过程中安全稳点的提放料;通过设置四组夹持组件,分工协同作用,起到定尺限位以及夹紧固定的效果,保证料头料尾切除断面的质量,进而保证成品料段的质量;通过设置取样组件用于在锯切样片前起到定长限位的作用,在锯切样片过程中起到支撑扶持作用,在锯切样片后起到对样片的转运作用,保证的样片的切割断面质量,同时也保证了后续样片转运的安全稳定,保证样片成品的质量;通过设置循环雾化润滑系统,减少了润滑油的消耗,产生一定的经济效益;通过设置双腔式的压块装置,实现废屑块的成型与脱模两个步骤同步进行,进而提高废屑的处理效率。

附图说明

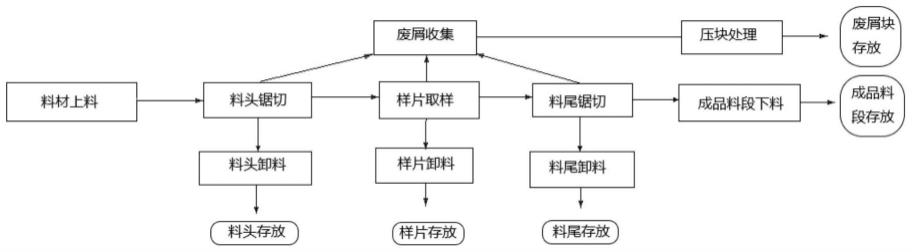

22.附图1为本发明的一种料材取样、锯切工艺图;

23.附图2为锯切系统的总结构俯视图;

24.附图3为产线锯切作业段部分的结构俯视图;

25.附图4为取样组件的结构图;

26.附图5为锯条竖向段周围的结构图;

27.附图6为安装块及雾化喷口的位置结构关系图;

28.附图7为压块装置的部分结构剖视图。

具体实施方式

29.下面结合附图对本发明作更进一步的说明。

30.如附图1-7所述的一种料材取样、锯切工艺及其取样、锯切系统,通过取样、锯切系统实现流水线锯切生产的同时对每块料材进行样片自动取样,包括以下步骤:

31.步骤ⅰ,料材上料:通过提放小车1垂直托起上料台2上的料材3,再通过提放小车1携带所述料材3移动至与产线4前侧端部重合,最后通过提放小车1垂直下放所述料材3到所述产线4上;

32.步骤ⅱ,料头锯切:先通过产线4运送所述料材3至锯切工位,再通过第三夹持组件5对料头端面进行贴合限位,然后通过第一夹持组件6以及第二夹持组件7夹持固定所述料材3,接着通过立锯装置8锯切所述料材3的料头,最后通过所述产线4运送所述料头至卸料工位;

33.步骤ⅲ,样片取样:完成料头切除后,松开第一夹持组件6以及第二夹持组件7,先移动取样组件9至切面的前方,再通过所述产线4运送切除料头的所述料材3向所述取样组件9靠近,使得切除料头的所述料材3的切面吸附贴合于所述取样组件9上,然后通过第一夹持组件6以及第二夹持组件7夹持固定切除料头的所述料材3,接着通过立锯装置8锯切获得样片,所述样片吸附固定于所述取样组件9上,最后通过所述取样组件9运送所述样片至卸料工位;

34.步骤ⅳ,料尾锯切:完成样片取样后,松开第一夹持组件6以及第二夹持组件7,先通过产线4运送取样后的所述料材3至锯切工位,再通过第四夹持组件10对切面进行贴合限位,然后通过第二夹持组件7以及第三夹持组件5夹持固定取样后的所述料材3,接着通过立锯装置8锯切获得成品料段3-1以及料尾,最后通过所述产线4运送所述料尾至卸料工位;

35.步骤

ⅴ

,料头料尾及样片的卸料:运送至卸料工位的所述料头料尾以及样片先通过第一推料装置11推离所述产线4,再由卸料支线12转运,最后通过卸料支线12尾端的第二推料装置12-1推送至存放工位;

36.步骤ⅵ,成品料段下料:先通过所述产线4运送所述成品料段3-1至所述产线4后侧端部,再通过提放小车1垂直托起所述产线4上的成品料段3-1,再通过提放小车1携带所述成品料段3-1移动至与下料台13重合,最后通过提放小车1垂直下放所述成品料段3-1到所述下料台13上;

37.步骤ⅶ,除尘及废屑收集处理:通过布袋除尘装置收集锯切产生的扬尘以及废屑,收集后的扬尘以及废屑通过压块装置14压块处理。

38.步骤ⅲ中取样组件9先通过横移机构15以及升降机构16移动调整吸盘组件17到预设位置,再通过翻转机构18翻转调整使得所述吸盘组件17对准切除料头的所述料材3的切面,待所述切面与所述吸盘组件17贴合后,通过抽取吸盘内空气实现取样组件9相对所述料材3切面的吸附固定。

39.包括所述产线4,所述产线4包括线性排列设置的上料段4-1、锯切作业段4-2以及下料段4-3,所述上料段4-1一侧对应设置有所述上料台2,所述下料段4-3一侧对应设置有所述下料台13,所述上料台2与所述上料段4-1之间以及所述下料段4-3与所述下料台13之间皆移动设置有所述提放小车1,所述提放小车1上包括有定尺升降机构1-1,所述上料段4-1以及所述下料段4-3上皆对应设置有供所述定尺升降机构1-1升降的间隙1-2;

40.作为一种优选实施例,所述上料台2与所述下料台13皆包含有两条平行设置的条形块状台面,两个条形块状台面分别支撑于料块的两端,提放小车的运行轨道则布设于两个形块状台面的对称轴线上,便于提放小车从料材下方稳定托起或放下料材,提放小车的运行轨道末端则延伸到产线4的下方,使得提放小车能够与产线重合,再利用定尺升降机构稳定升降,定尺升降机构通过间隙1-2升降对应到产线表面的上下两侧,从而从产线上托起料材或将料材留在产线上;

41.作为一种优选实施例,所述定尺升降机构包括托块,所述托块通过气缸驱动升降,所述托块的底面设置有两个定尺升降杆,所述定尺升降杆沿杆向延伸开设有齿槽,齿槽与定尺齿轮啮合,两个定尺齿轮同轴转动,从而使得两个定尺升降杆同步升降,保持托块的升降平稳性。

42.所述锯切作业段4-2上依次排列设置有所述第一夹持组件6、第二夹持组件7、第三夹持组件5以及第四夹持组件10,所述锯切作业段4-2上还设置有供所述立锯装置8的锯条8-1移动穿过的窄缝8-2,所述第一夹持组件6与第二夹持组件7位于所述窄缝8-2前侧,所述第三夹持组件5与第四夹持组件10位于所述窄缝8-2后侧;

43.其中,第一夹持组件6、第二夹持组件7、第三夹持组件5以及第四夹持组件10的结构一致,皆包括相对移动设置的两个夹持块,所述锯切作业段4-2上设置有供所述夹持块移动设置的导槽,两个导槽分别从锯切作业段4-2两侧边缘沿垂直边缘的方向向中间延伸设

置;所述第三夹持组件的前侧端面与所述窄缝的间距按照预设料头锯切长度设置,所述第四夹持组件的前侧端面与所述窄缝的间距按照预设成品料段锯切长度设置,所述第一夹持组件6以及第二夹持组件7则按照能够在锯切过程中起到夹持作用的位置灵活布设;在进行料头锯切作业时,通过超前驱动第三夹持组件的两个夹持块向内靠近形成用于限位的挡板结构,由第三夹持组件的前侧端面与料材端面贴合起到限位定长作用,随后再驱动第一夹持组件6以及第二夹持组件7的两个夹持块向内靠近夹持于料材的两侧面上,起到夹持固定作用,保证料头锯切的精准以及稳定性;同理,料尾锯切作业时,则由第四夹持组件起到限位定长作用,由第二夹持组件与第三夹持组件起到夹持固定作用,保证料尾锯切的精准以及稳定性,进而保证成品料段的质量。

44.所述第四夹持组件10前侧设置有所述第一推料装置11,所述第一推料装置11朝向所述卸料支线12延伸方向移动设置,所述卸料支线12垂直于所述锯切作业段4-2设置,所述卸料支线12尾端设置有所述第二推料装置12-1,所述第二推料装置12-1垂直于所述卸料支线12方向移动设置;

45.第一推料装置所对应的产线区域则为卸料工位,将卸料工位设置于第四夹持组件10前侧,则可以通过第四夹持组件对运送至卸料工位的料头、料尾以及样片进行拦截,以便于第一推料装置的精准推料,将卸料工位上的料头、料尾以及样片推送至卸料支线上。

46.所述取样组件9包括所述横移机构15,所述横移机构15位于所述锯切作业段4-2一侧,所述横移机构15横向移动设置于所述第一推料装置11与所述窄缝8-2的连线上,所述横移机构15上设置有升降机构16,所述升降机构16上转动设置有所述翻转机构18,所述翻转机构18上固定设置有所述吸盘组件17,所述吸盘组件17横架于所述锯切作业段4-2上方;

47.所述翻转机构18包括转轴18-1,所述转轴18-1平行于所述窄缝8-2设置,所述转轴18-1的端部相对于所述升降机构16的端面转动设置;

48.所述吸盘组件17包括若干吸盘17-1,所述吸盘17-1背侧连通设置有抽气管17-2,所述抽气管17-2通过软管连通于抽气设备,所述抽气管17-2通过支架17-3相对所述转轴18-1固定设置,若干所述吸盘17-1相对分布于所述转轴18-1两侧设置,若干所述吸盘17-1端口齐平设置;

49.当进行样片取样之前,通过调节使得吸盘端口平面与窄缝8-2上下齐平,当吸盘端口与料材端面贴合后,通过抽气设备抽取吸盘内空气同时配合产线的持续推送,待吸盘完全的扁平的贴附于料材端面上时,则刚好使得料材端部越过窄缝一定长度,起到对样片厚度的定长作用,再通过立锯装置进行切割后,吸附于吸盘上的部分则为样片,随后通过气缸驱动转轴翻转,从而使得样片翻转平行于产线平面,再由横移机构带动样片移动至卸料工位上,通过对吸盘内部反向充气,使得样片从吸盘脱离,接着进行卸料工序,另外,通过升降机构16将翻转机构以及吸盘组件抬升,以便于后续成品料段的正常通行。

50.所述锯条8-1包括有对应于所述窄缝8-2的竖向段8-3,靠近所述竖向段8-3上端设置有安装块19,所述安装块19上对应设置有用于容置所述竖向段8-3的u形槽19-1,所述u形槽19-1的两侧槽壁上分别对应设置有一个雾化喷口20,所述雾化喷口20用于喷射油雾,所述安装块19外侧对应罩设有集油罩21,所述集油罩21内腔通过管道连通集油箱;所述竖向段8-3下端设置有集尘漏斗22,所述集尘漏斗22通过管道连通所述布袋除尘装置;

51.作为一种优选实施例,所述雾化喷口以与锯条侧端面一定夹角从面向锯齿方向喷

射油雾,且所述安装块通过气缸驱动沿锯条长度方向可移动设置;当立锯装置进行锯切作业时,安装块固定维持在锯条竖向段的顶端,雾化喷口以圆锥形雾状结构喷射,使得油雾喷洒均匀,能够在锯条的两侧端面上形成薄薄的油层,同时两侧喷口交替上下扫射,可以保证锯条在高速运行的过程中,油雾粒子能够更好的覆盖到锯齿的齿刃上,已获得更好的润滑效果,此时油雾温度通过对锯条表面的温度传感反馈进行调整,当锯条温度处于正常升温范围内时,雾化喷口调用常规冷却温度的油液对锯条进行降温冷却,保证正常的锯切作业,当锯条温度异常升高时,则调用超冷油液,实现对锯条的快速降温,同时做出温度异常报警反馈,触发立锯装置紧急制动,保证生产安全;

52.当立锯装置走完一个工作进度退回起始位置,在等待下移工作进度的过程中,锯条任旧高速运转,此时通过气缸带动安装块做有规律的上下往复运动,雾化喷口以扁平锥形雾状结构向上倾斜喷射,且两侧喷射的油雾聚焦与锯条表面同一直线上,在锯条表面形成类似铲子的高压油雾,当安装块由下至上运动时,集中冲力的高压油雾将锯条表面吸附的废屑刮堆,并使锯条表面形成小股的流动油液,带动被刮堆的废屑向下滑落,最终滴落到下方的集尘漏斗内,以便后续的处理,配合锯条的高速循环运转,可保证锯条表面的持续清洁,避免锯条表面的碎屑颗粒影响锯切断面的质量,也避免了对立锯装置本身的影响,提高了立锯装置以及锯条的使用寿命。

53.通过两侧的雾化喷口将润滑油以油雾的形式喷射于锯条的两侧端面上,达到润滑以及降温的作用,同时相较于直接利用油液流动于锯条表面,油雾式的加油方式更省油,同时通过外部罩设的集油罩,可以避免油雾在空气中扩散,通过风机管道收集回抽到集油罐内进行反复利用,产生一定的经济效益,在下端设置集尘漏斗,可以跟随锯条移动并接住锯切过程中掉落的废屑。

54.所述布袋除尘装置的出尘口连通于所述压块装置14,所述压块装置14包括两个成型腔23,两个所述成型腔23一侧端口通过移动交替对应到压块24以及推板25,两个所述成型腔23另一侧端口通过移动交替对应到抵压板26,所述压块24正对于所述抵压板26方向移动设置,所述推板25设置有两个,两个所述推板25对称设置于所述压块24两侧,所述推板25与所述压块24的间距与两个所述成型腔23的间距相等;

55.推板的前端面位于压块前端面前侧一个成型腔腔深距离,当任意成型腔移动对应到压块与抵压板之间时,另一个成型腔则刚好能对应到一侧的推板,作为一种优选实施例,将压块移动设置于进料管内,在进料管的管壁上开设进料口,通过进料口向进料管内添加收集的废屑,再利用气缸驱动压块沿进料管方向推进,将废屑推入对应的成型腔,利用压块与抵压板共同作用将废屑压实成块,与此同时,另一个腔室内成型的废屑块通过推板推出,完成一次废屑块的成型与脱模,将压块与推杆归为后,替换空腔室对应到压块与抵压板之间,重复上述动作,以此往复,实现两个腔室的交替成型与脱模,进而实现废屑块成型与脱模的同步进行,提高废屑的压块处理效率。

56.以上描述仅为本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明上述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也同样视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1