一种大型薄壁叶片叶尖快速自适应铣削加工方法与流程

1.本发明属于叶片加工技术领域,涉及一种大型薄壁叶片叶尖快速自适应铣削加工方法。

背景技术:

2.众所周知,目前被战斗机所广泛使用的涡扇发动机,其产生推力主要原理是将空气由进气道吸入、经过压气机进行压缩、压缩之后的空气在燃烧室中与燃油进行充分混合、在点火之后气体燃烧膨胀经过涡轮机、再由尾喷口排出这一高温高速气体,产生的反作用力就是涡扇发动机的推力。在明白涡扇发动机产生推力的主要原理之后,可以知道想要提升发动机的推力方法,进一步提高发动机的性能,就需要减小气流泄漏,减少流道中的端壁损失。作为通道端壁损失的主要因素的叶尖间隙损失,造成这种损失的主要原因是叶尖和配合位置的间隙无法满足要求。要想使发动机性能优越且稳定,就要使发动机的叶尖间隙在主要工作状态下最小,并且在其它状态不能发生与基体干涉、剐蹭。因此,深入研究转子叶片叶尖加工、修复工艺,提高其加工的效率和加工精度,就是一个强底板,补短板的过程,对于提升发动机产品的质量和精度,发动机的性能提升有着深远的意义。

3.制约大型薄壁转子叶片叶尖加工质量和效率的最大问题是:低刚度、复杂结构在加工过程中会产生变形,加工精度难以保证。叶片曲面扭曲角度大,且为了减轻重量,结构上采用薄壁结构;转子叶片悬臂结构,加工过程中定位装夹难度大,装夹引起的误差较大,加工精度难以保证,大型薄壁转子叶片结构与叶尖壁厚尺寸如图1所示。受上述叶片结构及装夹因素影响,如果按照理论模型进行编程加工,叶尖型面与已加工叶型之间会出现较大接刀痕或叶尖加工不合格等问题,需引入自适应加工技术。传统的自适应加工技术需要先检测零件,基于测量数据重构模型,再依据重构模型编制数控加工程序,完成自适应加工。在此过程中需要引入专用检测软件及测头,模型重构、自适应加工软件等,所需成本较高,且加工调试时间长,加工效率低。因此,发明一种大批量叶片叶尖快速精密加工有效工艺方法,具有十分重要的工程应用价值。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种大型薄壁叶片叶尖快速自适应铣削加工方法,依据在机测量结果调整叶尖铣削加工程序时无需重新构造加工模型,缩短了加工调试时间,提高了效率。

5.本发明提供一种大型薄壁叶片叶尖快速自适应铣削加工方法,包括:

6.步骤1:在叶片理论模型上编制叶尖铣削加工程序;

7.步骤2:在叶片理论模型上编制叶尖附近叶身某一截面的加工程序,作为在机检测程序;

8.步骤3:将百分表安装在主轴上,运行在机检测程序,通过百分表检测该截面的加工状态;

9.步骤4:根据检测的加工状态计算叶片截面的扭转角度和偏移量,对叶尖铣削加工程序进行调整;

10.步骤5:运行调整后的叶尖铣削加工程序,完成叶尖的自适应加工。

11.在本发明的大型薄壁叶片叶尖快速自适应铣削加工方法中,所述步骤1具体为:

12.步骤1.1:利用ug软件,在叶片理论模型上编制叶尖铣削加工程序;

13.步骤1.2:利用ug后置处理后导出叶尖铣削加工程序。

14.在本发明的大型薄壁叶片叶尖快速自适应铣削加工方法中,所述步骤2具体为:

15.步骤2.1:利用ug软件,在叶片理论模型上编制叶尖附近叶身某一截面的加工程序;

16.步骤2.2:设置加工程序中所用刀具直径与现场检测所用百分表表头直径一致,以此加工程序作为在机检测程序,用于在机检测叶尖附近已加工叶身截面的状态。

17.在本发明的大型薄壁叶片叶尖快速自适应铣削加工方法中,所述步骤3具体为:

18.步骤3.1:拆卸下主轴上的加工刀具,将百分表安装到主轴上;

19.步骤3.2:将主轴零点到百分表表头的距离输入到机床刀具参数库的长度补偿选项中;

20.步骤3.3:运行在机检测程序,通过百分表检测该截面的加工状态。

21.在本发明的大型薄壁叶片叶尖快速自适应铣削加工方法中,所述步骤4具体为依据百分表读数变化,计算出该叶片截面的扭转角度或偏移量,包括:

22.步骤4.1:运行在机检测程序时百分表读数为均匀的a,即叶尖只有偏移时,将叶尖铣削加工程序中叶片坐标系的z轴平移a,叶尖铣削加工程序移动至实际零件位置,实现叶尖的自适应加工,a》0;

23.步骤4.2:运行在机检测程序时百分表读数为-a~+b,即叶尖只有扭转,根据下式计算叶片截面的扭转角度:

[0024][0025]

其中,α为截面扭转角度,l为截面所在处的叶片宽度,将α补偿到叶尖铣削加工程序里,将叶尖铣削加工程序旋转至实际零件位置,实现叶尖的自适应加工;

[0026]

步骤4.3:运行在机检测程序时百分表读数为a~b,即叶尖既有偏移又有扭转,将叶尖铣削加工程序中叶片坐标系的z轴平移再根据下式计算叶片截面的扭转角度:

[0027][0028]

将扭转角度补偿到叶尖铣削加工程序中,将叶尖铣削加工程序移动旋转至实际零件位置,实现自适应加工。

[0029]

在本发明的大型薄壁叶片叶尖快速自适应铣削加工方法中,步骤4.1和步骤4.3中当叶片截面存在偏移量时,不在叶尖铣削加工程序中平移叶片坐标系的z轴,通过在机床系统中直接将叶片坐标系的零点向z轴移动相应偏移量实现偏移量补偿。

[0030]

本发明的一种大型薄壁叶片叶尖快速自适应铣削加工方法,至少具有以下有益效

果:

[0031]

(1)本方法无需采用专业高精测头系统与自适应加工软件,节约了成本。依据测量结果调整叶尖铣削加工程序时无需重新构造加工模型,缩短了加工调试时间,提高了效率。

[0032]

(2)本方法成功将相关技术应用于公司某型风扇大叶片叶尖数控加工过程中,成功将原加工曲面与叶尖加工面间的接刀痕控制在0.03mm以内,加工调试时间缩短约50%,有效降低了加工成本。

[0033]

(3)本方法可将叶尖加工区域与原叶型圆滑转接。同时可应用到任意复杂曲面零件局部自适应加工过程中,具有较强的通用性和实用性。

附图说明

[0034]

图1是本发明的一种大型薄壁叶片结构及叶尖壁厚示意图;

[0035]

图2是本发明的叶尖只有偏移时计算偏移量示意图;

[0036]

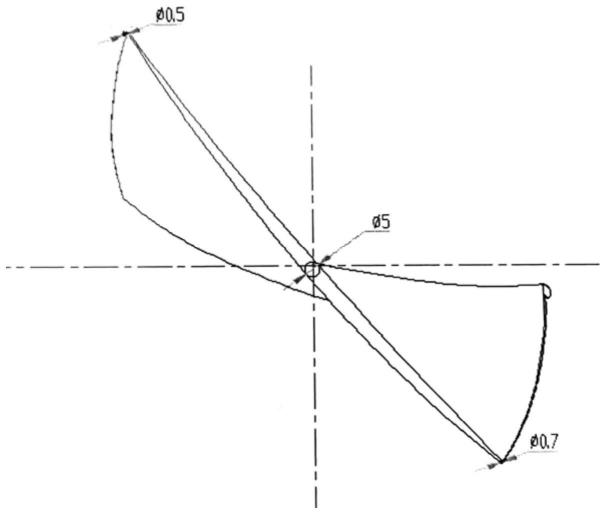

图3是本发明的叶尖只有扭转时计算扭转角度示意图;

[0037]

图4是本发明的叶尖既有偏移又有扭转时计算偏移量、扭转角度示意图。

具体实施方式

[0038]

如图1所示,航空发动机叶片叶尖加工质量将影响发动机性能,大型转子叶片叶身扭曲角度大、刚度低,加工过程易产生变形,且转子叶片悬臂结构,加工时定位装夹困难,装夹引起的误差较大,加工精度难以保证。受上述叶片结构及装夹因素影响,如果按照理论模型进行编程加工,将出现叶尖型面与已加工叶型之间出现较大接刀痕或叶尖加工不合格等问题,需引入本发明的自适应加工方法通过在机测量已加工叶型轮廓,计算出扭转角度或偏移量,调整数控加工程序,实现自适应加工。

[0039]

本发明的一种大型薄壁叶片叶尖快速自适应铣削加工方法,具体包括如下步骤:

[0040]

步骤1:在叶片理论模型上编制叶尖铣削加工程序,所述步骤1具体为:

[0041]

步骤1.1:利用ug软件,在叶片理论模型上编制叶尖铣削加工程序;

[0042]

步骤1.2:利用ug后置处理后导出叶尖铣削加工程序。

[0043]

步骤2:在叶片理论模型上编制叶尖附近叶身某一截面的加工程序,作为在机检测程序,所述步骤2具体为:

[0044]

步骤2.1:利用ug软件,在叶片理论模型上编制叶尖附近叶身某一截面的加工程序;

[0045]

步骤2.2:设置加工程序中所用刀具直径与现场检测所用百分表表头直径一致,以此加工程序作为在机检测程序,用于在机检测叶尖附近已加工叶身截面的状态。

[0046]

步骤3:将百分表安装在主轴上,运行在机检测程序,通过百分表检测该截面的加工状态,所述步骤3具体为:

[0047]

步骤3.1:拆卸下主轴上的加工刀具,将百分表安装到主轴上;

[0048]

步骤3.2:将主轴零点到百分表表头的距离输入到机床刀具参数库的长度补偿选项中;

[0049]

步骤3.3:运行在机检测程序,通过百分表检测该截面的加工状态。

[0050]

步骤4:根据检测的加工状态计算叶片截面的扭转角度和偏移量,对叶尖铣削加工

程序进行调整;

[0051]

具体实施时,依据百分表读数变化,计算出该叶片截面的扭转角度或偏移量,包括:

[0052]

步骤4.1:运行在机检测程序时百分表读数为均匀的a,即叶尖只有偏移时,将叶尖铣削加工程序中叶片坐标系的z轴平移a,叶尖铣削加工程序移动至实际零件位置,实现叶尖的自适应加工,a》0;如图2所示。

[0053]

步骤4.2:运行在机检测程序时百分表读数为-a~+b,即叶尖只有扭转,根据下式计算叶片截面的扭转角度:

[0054][0055]

其中,α为截面扭转角度,l为截面所在处的叶片宽度,将α补偿到叶尖铣削加工程序里,将叶尖铣削加工程序旋转至实际零件位置,实现叶尖的自适应加工;如图3所示。

[0056]

步骤4.3:运行在机检测程序时百分表读数为a~b,即叶尖既有偏移又有扭转,将叶尖铣削加工程序中叶片坐标系的z轴向平移再根据下式计算叶片截面的扭转角度:

[0057][0058]

将扭转角度补偿到叶尖铣削加工程序中,将叶尖铣削加工程序移动旋转至实际零件位置,实现自适应加工,如图4所示。

[0059]

具体实施时,当叶片截面存在偏移量时,也可通过在机床系统中直接将叶片坐标系的零点向z轴移动相应偏移量实现偏移量补偿。

[0060]

步骤5:运行调整后的叶尖铣削加工程序,完成叶尖的自适应加工。

[0061]

以上所述仅为本发明的较佳实施例,并不用以限制本发明的思想,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1