金属部件处理设备的制作方法

本发明涉及金属材料热加工设备的,特别是焊接前金属表面处理设备的。

背景技术:

1、在对金属部件进行焊接前,都需要对待焊接金属表面进行处理,以清除金属表面杂质,特别是金属氧化物层,从而显露出金属本体材料,以利于经过后续焊接后,焊接面的结合更为牢靠。

2、以铝合金扩散焊为例,通常的待焊接面处理过程是先用化学制剂对待焊接面进行化学清洗,然后再采用机械清理,例如用不锈钢丝刷对待焊接面进行物理清理,以清除待焊接面上对于焊接有不良影响的铝合金氧化物层。完成上述待焊接面处理后,再将铝合金金属部件置入扩散焊炉进行扩散焊工艺过程。在上述铝合金扩散焊工艺过程中,存在以下问题:

3、对待焊接面进行完机械清理后、开始扩散焊工艺过程前,待焊接面还会被置于空气中。机械清理后显露的铝合金在空气中很快会被再次氧化,在铝合金表面再次形成氧化膜层,使得后续扩散焊形成的焊接结合面的焊接质量降低。即使尽力缩短机械清理与扩散焊工艺之间的空档时间,仍然不能阻碍待焊接面上铝合金氧化膜层的形成,只是铝合金氧化膜层量的多少的差异。待焊接面上少量的铝合金氧化膜层的存在,也同样会对焊接质量有不利影响,特别是在对焊接质量要求高的领域,例如航空、航天领域,这种焊接质量的下降是不能被接受的。

技术实现思路

1、为了解决金属部件待焊接面在清理后再次生成氧化膜层的问题,本发明提供了一种金属部件处理设备。

2、本发明的技术方案如下:

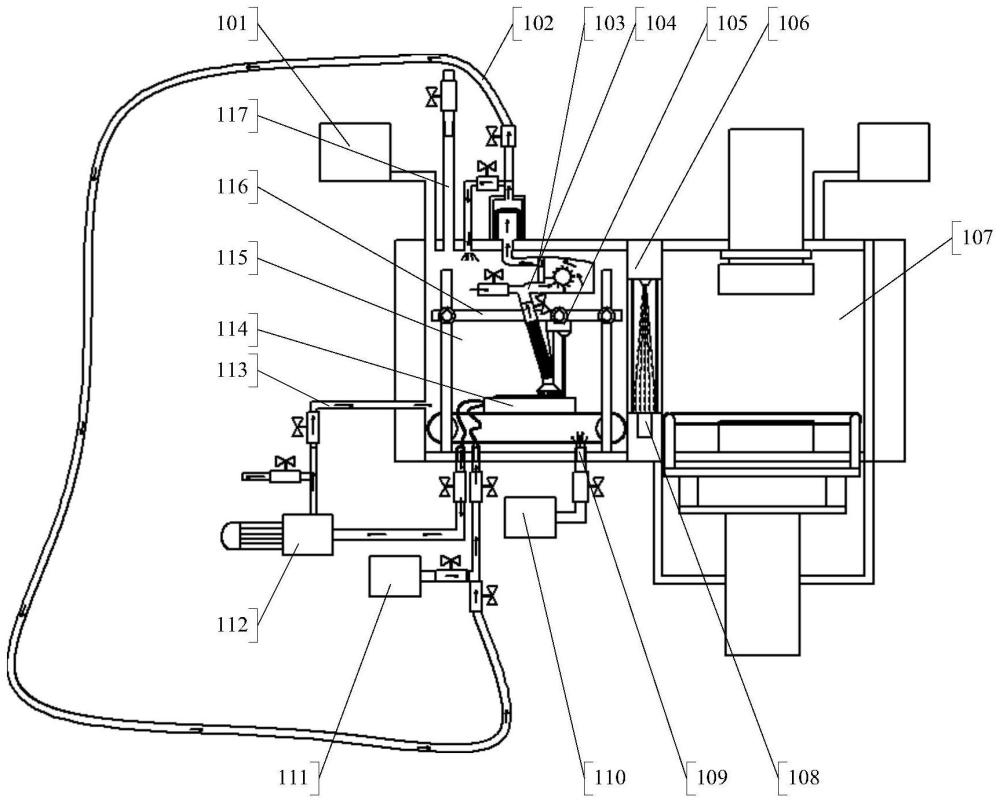

3、金属部件处理设备,包括可封闭式金属部件表面处理仓,在所述可封闭式金属部件表面处理仓内的底部设置有金属部件承载平台;在所述可封闭式金属部件表面处理仓内设置有保护气体仓室入口;在相对所述金属部件承载平台的承载面方向设置有除膜装置。

4、可选地,所述金属部件处理设备包括移动机构,所述除膜装置设置在所述移动机构上。

5、可选地,所述除膜装置包括激光除膜装置。

6、可选地,所述金属部件处理设备包括吸尘装置,所述吸尘装置设置有吸气通道;在所述吸气通道上设置有邻近所述金属部件承载平台的第一吸气口。

7、可选地,在所述吸气通道上设置有第二吸气口;所述第二吸气口设置在所述可封闭式金属部件表面处理仓内。

8、可选地,所述吸尘装置设置有排气通道;在所述排气通道上设置有过滤器;所述排气通道与所述保护气体仓室入口连通。

9、可选地,在所述排气通道上设置有耗氧电极。

10、可选地,所述保护气体仓室入口设置在所述承载平台上;所述保护气体仓室入口包括设置在所述承载面上的保护气体出口。

11、可选地,所述保护气体出口的数量大于1;在所述承载面上均匀分布设置有所述保护气体出口。

12、可选地,设置有可封堵所述保护气体出口的保护气体出口封堵件。

13、可选地,所述保护气体仓室入口包括设置在所述承载平台的非承载面上的保护气体出口。

14、可选地,在所述承载平台的所述承载面上设置有真空吸附孔;所述真空吸附孔与真空泵连通。

15、可选地,在所述承载平台的所述承载面上设置有槽道;所述真空吸附孔设置在所述槽道的底部。

16、可选地,在所述可封闭式金属部件表面处理仓内设置有附加保护气体仓室入口。

17、可选地,在所述承载平台上设置有电磁装置。

18、可选地,在所述承载平台上设置有加热装置。

19、可选地,在所述承载平台上设置有冷却介质通道。

20、可选地,所述金属部件处理设备包括与所述金属部件表面处理仓连通的金属部件加工仓;所述承载平台设置在传送机构上。

21、可选地,在所述金属部件表面处理仓和所述金属部件加工仓之间设置有金属部件清洗仓;在所述金属部件清洗仓设置有清洗液喷淋装置和清洗液回收装置。

22、可选地,在所述可封闭式金属部件表面处理仓设置有仓室排气管道;在所述仓室排气管道上设置有动态调整阀装置;所述动态调整阀装置包括流体容器、所述仓室排气管道经过所述流体容器内部的柔性排气通道段;所述流体容器设置有流体进入口和流体排出口。

23、可选地,所述仓室排气管道还包括设置在所述流体容器内的热交换段。

24、可选地,所述热交换段呈螺旋形状。

25、本发明的技术效果如下:

26、本发明的金属部件处理设备,包括可以封闭的金属部件表面处理仓,待加工的金属部件被置于金属部件表面处理仓内的金属部件承载平台上,然后通过保护气体仓室入口向金属部件表面处理仓内注入保护气体(例如惰性气体),使得保护气体充满金属部件表面处理仓。此时,利用在金属部件承载平台的承载面(承载待加工金属部件的表面)上方的除膜装置(例如激光除膜装置)对金属部件的待焊接面进行除膜操作。由于金属部件表面处理仓内没有空气并充满保护气体,因此,被除膜装置清除了表面氧化膜层的待焊接面,不会再次生成氧化膜层。同时,保护气体仓室入口的进气和保护气体仓室出口的出气形成了保护气体流体,因此保护气体流体能够将待焊接面被除膜装置清除下来的碎屑带离待焊接面,避免碎屑在待焊接面沉积,使得待焊接面能够清理得更为彻底,有利于提高后续的焊接质量。综上所述,本发明的技术方案实现了本发明的目的。

27、上述可选方式所具有的进一步效果,将在下文中结合具体实施方式加以说明。

技术特征:

1.金属部件处理设备,其特征在于:包括可封闭式金属部件表面处理仓,在所述可封闭式金属部件表面处理仓内的底部设置有金属部件承载平台;在所述可封闭式金属部件表面处理仓内设置有保护气体仓室入口;在相对所述金属部件承载平台的承载面方向设置有除膜装置。

2.根据权利要求1所述金属部件处理设备,其特征在于:包括移动机构,所述除膜装置设置在所述移动机构上。

3.根据权利要求2所述金属部件处理设备,其特征在于:所述除膜装置包括激光除膜装置。

4.根据权利要求2所述金属部件处理设备,其特征在于:包括吸尘装置,所述吸尘装置设置有吸气通道;在所述吸气通道上设置有邻近所述金属部件承载平台的第一吸气口。

5.根据权利要求5所述金属部件处理设备,其特征在于:在所述吸气通道上设置有第二吸气口;所述第二吸气口设置在所述可封闭式金属部件表面处理仓内。

6.根据权利要求4所述金属部件处理设备,其特征在于:所述吸尘装置设置有排气通道;在所述排气通道上设置有过滤器;所述排气通道与所述保护气体仓室入口连通。

7.根据权利要求7所述金属部件处理设备,其特征在于:在所述排气通道上设置有耗氧电极。

8.根据权利要求1所述金属部件处理设备,其特征在于:所述保护气体仓室入口设置在所述承载平台上;所述保护气体仓室入口包括设置在所述承载面上的保护气体出口。

9.根据权利要求8所述金属部件处理设备,其特征在于:所述保护气体出口的数量大于1;在所述承载面上均匀分布设置有所述保护气体出口。

10.根据权利要求9所述金属部件处理设备,其特征在于:设置有可封堵所述保护气体出口的保护气体出口封堵件。

11.根据权利要求8所述金属部件处理设备,其特征在于:所述保护气体仓室入口包括设置在所述承载平台的非承载面上的保护气体出口。

12.根据权利要求1所述金属部件处理设备,其特征在于:在所述承载平台的所述承载面上设置有真空吸附孔;所述真空吸附孔与真空泵连通。

13.根据权利要求12所述金属部件处理设备,其特征在于:在所述承载平台的所述承载面上设置有槽道;所述真空吸附孔设置在所述槽道的底部。

14.根据权利要求1所述金属部件处理设备,其特征在于:在所述可封闭式金属部件表面处理仓内设置有附加保护气体仓室入口。

15.根据权利要求1所述金属部件处理设备,其特征在于:在所述承载平台上设置有电磁装置。

16.根据权利要求1所述金属部件处理设备,其特征在于:在所述承载平台上设置有加热装置。

17.根据权利要求1所述金属部件处理设备,其特征在于:在所述承载平台上设置有冷却介质通道。

18.根据权利要求1所述金属部件处理设备,其特征在于:包括与所述金属部件表面处理仓连通的金属部件加工仓;所述承载平台设置在传送机构上。

19.根据权利要求18所述金属部件处理设备,其特征在于:在所述金属部件表面处理仓和所述金属部件加工仓之间设置有金属部件清洗仓;在所述金属部件清洗仓设置有清洗液喷淋装置和清洗液回收装置。

20.根据权利要求1所述金属部件处理设备,其特征在于:在所述可封闭式金属部件表面处理仓设置有仓室排气管道;在所述仓室排气管道上设置有动态调整阀装置;所述动态调整阀装置包括流体容器、所述仓室排气管道经过所述流体容器内部的柔性排气通道段;所述流体容器设置有流体进入口和流体排出口。

21.根据权利要求20所述金属部件处理设备,其特征在于:所述仓室排气管道还包括设置在所述流体容器内的热交换段。

22.根据权利要求21所述金属部件处理设备,其特征在于:所述热交换段呈螺旋形状。

技术总结

为了解决金属部件待焊接面在清理后再次生成氧化膜层的问题,本发明提供了一种金属部件处理设备,包括可封闭式金属部件表面处理仓,在所述可封闭式金属部件表面处理仓内的底部设置有金属部件承载平台;在所述可封闭式金属部件表面处理仓内设置有保护气体仓室入口;在相对所述金属部件承载平台的承载面方向设置有除膜装置。本发明的技术方案可以广泛应用于金属部件焊接表面的处理领域,有利于提高焊接质量。

技术研发人员:叶贵锋,王轩,林帅,杨静,崔一

受保护的技术使用者:哈尔滨瀚成科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!