一种5B70铝合金大厚度折母线旋件壁厚控制方法与流程

一种5b70铝合金大厚度折母线旋件壁厚控制方法

技术领域

1.本发明涉及一种5b70铝合金大厚度折母线旋件壁厚控制方法,属于大尺寸金属板材旋压成形技术领域。

背景技术:

2.随着先进成形技术的不断发展,旋压成形技术作为一种先进的连续局部塑性成形工艺在金属无缝回转体构件的近净成形或净成形中获得了广泛应用。

3.密封舱是载人航天器的主体部分,提供了载人航天器载人密封环境,同时也是载人航天器主承力结构,密封舱结构的可靠性决定了载人航天任务的成败。作为轻量化密封舱的关键制造工序,旋压成形技术具有较强的实用性和经济性,采用较小变形力就可产生金属大变形从而实现大型回转体零件的高效成形,并且具有材料利用率高的优势,已经成为大型舱体整体成形的首选加工工艺。由于密封舱体整体尺寸通常在3m以上,且其表面特征高度不一,因此使得成形密封舱的板坯直径与厚度均大于常规板坯,同时,为了保证最终坯件的整体厚度,必须严格控制旋压过程的板坯减薄。

4.现有技术中存在大厚度折母线构件旋压成形过程中由于旋轮的剪切力作用使得产品坯件厚度大幅偏离预计值的问题。

技术实现要素:

5.本发明的技术解决问题是:克服现有技术的不足,提供一种大厚度折母线旋件壁厚控制方法,根据材料力学性能选取合适的旋压成形温度;根据产品形状,设计合理的旋压轨迹与道次;根据产品最终的厚度要求,设置合理的末道次旋压间隙,在兼顾产品尺寸精度的同时,保证产品的整体厚度满足要求。

6.本发明的技术解决方案是:

7.本发明公开了一种5b70铝合金大厚度折母线旋件壁厚控制方法,包括:

8.步骤一、根据产品材料力学性能选取合适的旋压成形温度;

9.步骤二、根据产品坯料厚度,选取旋轮半径;

10.步骤三、根据产品顶部弧面最小半锥角,设计顶部弧面一道次旋压成形,计算旋轮轨迹与模具之间的间隙值;

11.步骤四、根据产品侧壁半锥角,设计其侧壁锥面多道次旋压成形;

12.步骤五、根据产品最终的厚度要求,设置回刀旋压道次;

13.步骤六、根据产品最终的尺寸精度要求,计算末道次旋轮轨迹与模具之间的间隙值,进行末道次整形旋压成形。

14.在上述控制方法中,根据产品材料力学性能选取合适的旋压成形温度,具体为:选取250

±

20℃作为5b70铝合金大厚度折母线旋件的旋压成形温度。

15.在上述控制方法中,根据产品坯料厚度,选取旋轮半径,具体为:根据产品坯料厚度t,选取旋轮半径r=t。

16.在上述控制方法中,根据产品顶部弧面最小半锥角,设计顶部弧面一道次旋压成形,计算旋轮轨迹与模具之间的间隙值,具体为:

17.t1(θ)=t

×

sinθ-1

18.其中,t1为旋轮轨迹与模具之间的间隙值,t为产品坯料厚度,θ为产品顶部弧面最小半锥角。

19.在上述控制方法中,根据产品侧壁半锥角,设计其侧壁锥面多道次旋压成形,具体方法为:

20.根据产品侧壁半锥角α,选择直线旋压轨迹,和道次间夹角β;

21.根据侧壁半锥角α和道次间夹角β,计算侧壁位置飘刀旋压道次n。

22.在上述控制方法中,根据侧壁半锥角α和道次间夹角β,计算侧壁位置飘刀旋压道次n,公式为:

[0023][0024]

其中,α为侧壁半锥角,β为道次间夹角,n为侧壁位置飘刀旋压道次,n不超过的最大整数。

[0025]

在上述控制方法中,根据产品最终的厚度,设置回刀旋压道次,具体方法为:

[0026]

根据产品最终的厚度要求,从第n/2或(n+1)/2道次开始,每两个飘刀旋压道次之后增加一个回刀旋压道次;其中,n为侧壁位置飘刀旋压道次。

[0027]

在上述控制方法中,根据产品最终的尺寸精度要求,计算末道次旋轮轨迹与模具之间的间隙值,公式为:

[0028][0029]

其中,t2为旋轮轨迹与模具之间的间隙值,t

20

为侧壁目标厚度,h为对应位置与产品折角处的距离。

[0030]

在上述控制方法中,0≤h≤600,h为对应位置与产品折角处的距离。

[0031]

在上述控制方法中,产品坯料厚度80mm≥t≥45mm,产品顶部弧面最小半锥角90

°

≥θ≥78

°

,产品侧壁半锥角10

°

≤α≤30

°

。

[0032]

本发明与现有技术的有益效果在于:

[0033]

(1)本发明针对大厚度折母线构件旋压成形,确定了5b70高强铝合金有利于壁厚控制的成形温度:250

±

20℃,在此温度下进行旋压成形即可以在保证足够的板坯成形所需塑性变形能力的基础上,避免材料过度软化导致的壁厚严重减薄。

[0034]

(2)本发明提出了基于壁厚控制的5b70高强铝合金大厚度折母线构件旋压成形轨迹设计方法,可以有效将采用70mm厚板坯成形的大角度折母线旋件的旋压过程壁厚减薄控制在35%以内。

[0035]

(3)本发明提出了针对70mm厚5b70高强铝合金大厚度折母线构件旋压成形的末道次旋压间隙,可以在兼顾产品尺寸精度的同时,保证产品的整体厚度满足要求。

附图说明

[0036]

图1为本发明目标产品示意图;

[0037]

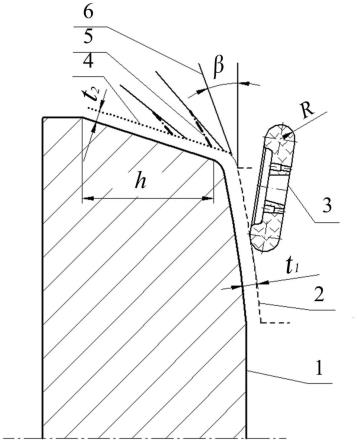

图2为本发明旋压轨迹与间隙示意图。

具体实施方式

[0038]

下面结合附图及具体实施方式对本发明专利做进一步详细说明。

[0039]

下面结合图1和图2具体说明本方法的实施方式。

[0040]

本发明公开了一种5b70铝合金大厚度折母线旋件壁厚控制方法,包括:

[0041]

步骤一、根据产品材料力学性能选取合适的旋压成形温度;选取250

±

20℃作为5b70铝合金大厚度折母线旋件的旋压成形温度。

[0042]

步骤二、根据产品坯料厚度,选取旋轮半径;根据产品坯料厚度t,选取旋轮半径r=t。产品坯料厚度80mm≥t≥45mm。

[0043]

步骤三、根据产品顶部弧面最小半锥角,设计顶部弧面一道次旋压成形,计算旋轮轨迹与模具之间的间隙值,具体为:

[0044]

t1(θ)=t

×

sinθ-1

[0045]

其中,t1为旋轮轨迹与模具之间的间隙值,t为产品坯料厚度,θ为产品顶部弧面最小半锥角。产品顶部弧面最小半锥角90

°

≥θ≥78

°

。

[0046]

步骤四、根据产品侧壁半锥角,设计其侧壁锥面多道次旋压成形,具体方法为:

[0047]

根据产品侧壁半锥角α,选择直线旋压轨迹,和道次间夹角β;

[0048]

根据侧壁半锥角α和道次间夹角β,计算侧壁位置飘刀旋压道次n,公式为:

[0049][0050]

其中,α为侧壁半锥角,β为道次间夹角,n为侧壁位置飘刀旋压道次,n不超过的最大整数。产品侧壁半锥角10

°

≤α≤30

°

。

[0051]

步骤五、根据产品最终的厚度要求,设置回刀旋压道次,具体方法为:

[0052]

根据产品最终的厚度要求,从第n/2或(n+1)/2道次开始,每两个飘刀旋压道次之后增加一个回刀旋压道次;其中,n为侧壁位置飘刀旋压道次。

[0053]

步骤六、根据产品最终的尺寸精度要求,计算末道次旋轮轨迹与模具之间的间隙值,进行末道次整形旋压成形。根据产品最终的尺寸精度要求,计算末道次旋轮轨迹与模具之间的间隙值,公式为:

[0054][0055]

其中,t2为旋轮轨迹与模具之间的间隙值,t

20

为侧壁目标厚度,h为对应位置与产品折角处的距离,0≤h≤600。

[0056]

实施例:

[0057]

本实施方式所面向的典型目标件如图1所示,开口直径d=3000mm,高度h=570mm,其顶部弧面的目标厚度t

10

=68mm,侧壁锥面目标厚度t

20

=50mm。采用厚度t=70mm的5b70铝合金板坯旋压成形。

[0058]

本实施方式所采用的旋压轨迹与间隙示意图如图2所示,板坯固定于旋压成形模具1端面,使用旋轮3对其进行逐道次成形,首道次轨迹2用于成形产品顶部弧面,中间飘刀道次轨迹6与回刀轨迹5用于成形产品侧壁锥面,末道次轨迹4用于保证产品型面精度。

[0059]

本发明提出一种5b70铝合金大厚度折母线旋件壁厚控制方法,主要包括了以下步骤:

[0060]

步骤一,根据5b70铝合金在250℃时拉伸屈服强度能保持在室温屈服强度的70%以上的力学性能特性,以及该材料在220℃~280℃经历4小时退火后力学性能不发生明显衰减的组织特性,选取250

±

20℃作为5b70铝合金大厚度折母线旋件的旋压成形温度,保证足够的板坯成形所需塑性变形能力的基础上,避免材料过度软化导致的壁厚严重减薄。

[0061]

步骤二,根据产品坯料厚度t=70mm,选取旋轮半径r=t=70mm;

[0062]

步骤三,根据产品顶部弧面最小半锥角θ(min)=80

°

≥78

°

,设计其顶部弧面一道次旋压成形;旋轮轨迹与模具之间的间隙值t1通过对应位置外表面的切线半锥角θ进行计算,具体计算公式如下:

[0063]

t1(θ)=t

×

sinθ-1

[0064]

根据产品坯料厚度t=70mm、θ取值范围80

°

~90

°

,可以计算出t1取值范围为67.9~69mm;

[0065]

步骤四,根据产品侧壁半锥角10

°

≤α≤30

°

,设计其侧壁锥面多道次旋压成形,旋压轨迹均为直线,按道次数等角度均分;其侧壁位置飘刀旋压道次n通过侧壁半锥角α以及道次间夹角β进行计算,n为不超过计算值的最大整数,具体计算公式如下:

[0066][0067]

根据产品侧壁半锥角α=18

°

,以及控制壁厚减薄的要求,选取道次间夹角β=2.3

°

,可以计算出飘刀旋压道次n=31;

[0068]

步骤五,根据产品最终的厚度要求,从第(n+1)/2=16道次开始,每两个飘刀旋压道次之后增加一个回刀旋压道次;

[0069]

步骤六,根据产品最终的尺寸精度要求,设计末道次整形旋压成形,该道次中旋轮轨迹与模具之间的间隙值t2通过对应位置与产品折角处的距离h(0≤h≤600)以及侧壁目标厚度t

20

进行计算,具体计算公式如下;

[0070][0071]

根据产品侧壁目标厚度t

20

=50mm,0≤h≤570进行计算,可以计算出末道次整形旋压成形旋轮轨迹与模具之间的间隙值t2的取值范围为51~53mm;

[0072]

步骤七,按设计的旋压参数对产品进行旋压成形。

[0073]

本方法能够解决大厚度高强铝合金在旋压成形大折角回转体过程中的过度减薄问题,可以有效提高旋件的成形成功率与合格率;采用合适的温度可以避免材料过度软化导致的壁厚严重减薄;设计合理的旋压道次与回刀道次可以减少成形过程中的减薄量;设计合理的末道次旋压间隙可以有效保证产品尺寸精度。

[0074]

以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,

都应涵盖在本发明的保护范围之内。

[0075]

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1