一种双向深型腔模锻件的成型工装组及其成型工艺的制作方法

1.本发明涉及合金锻件领域,尤其是涉及一种用于航空发动机锻件的双向深型腔模锻件的成型工装组及其成型工艺。

背景技术:

2.航空发动机双向深型腔模锻件设计复杂,锻造成型十分困难,锻造缺陷较多,为保证机加工余量,锻件设计时尽量减少型腔深度,故而增加原材料的重量,以至于原材料利用率低,同时过多的金属材料在成型过程中流动不均匀,极易造成局部飞边严重、局部填充不足、打压力增加等问题,从而导致锻件打磨量大,报废率高和设备超负荷工作等;同时过多的机加工保护余量会导致机加工生产成本的上升。

技术实现要素:

3.为解决上述问题,本发明提出了一种双向深型腔模锻件的成型工装组及其成型工艺。

4.本发明的主要内容包括:一种双向深型腔模锻件的成型工装组,包括:

5.相互独立的第一工装、第二工装、第三工装、第四工装、第五工装和第六工装;

6.所述第一工装包括:用于对坯料进行成型的成型模芯一,设置于成型模芯一外围的成型外桶一;

7.所述第二工装包括:用于对预锻件一进行成型的成型模芯二和上模一,在所述成型模芯二的外围设置有成型内桶一,在所述成型内桶一的外围设置有成型外桶二,在所述成型外桶二的上方上模一的外侧设置有导向桶;

8.所述第三工装包括:用于对预锻件二进行成型的成型模芯三和上模一,在所述成型模芯三的外围设置有成型内桶二,在所述成型内桶二的外围设置有成型外桶二,在所述成型外桶二的上方上模一的外侧设置有导向桶;

9.所述第四工装包括:用于对预锻件三进行成型的成型模芯三和冲头,在所述成型模芯三的外围设置有成型内桶二,在所述成型内桶二的外围设置有成型外桶二;

10.所述第五工装包括:用于对预锻件四进行成型的成型模芯四和上模一,在所述成型模芯四的外围设置有成型内桶二,在所述成型内桶二的外围设置有成型外桶二,在所述成型外桶二的上方上模一的外侧设置有导向桶;

11.所述第六工装包括:用于对预锻件五进行成型的成型模芯四和上模二,在所述成型模芯四的外围设置有成型内桶二,在所述成型内桶二的外围设置有成型外桶二,在所述成型外桶二的上方上模二的外侧设置有导向桶。

12.本发明还公开了一种双向深型腔模锻件的成型工艺,包括如下步骤:

13.s1、下料:按工艺要求切割及倒角;

14.s2、模锻预成型一:采用高温燃气炉对坯料加热升温至1100-1120℃,并保温0.5-3小时;然后将坯料由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将坯料

放进第一工装中,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件一,预锻件一下端带有凹槽,凹槽位置与模锻预成型二第二工装凹槽位置设计吻合,便于定位;

15.s3、模锻预成型二:采用高温燃气炉对预锻件一加热升温至1100-1120℃,并保温0.5-3小时;然后将预锻件一由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件一放进第二工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件二;

16.s4、模锻预成型三:采用高温燃气炉对预锻件二加热升温至1100-1120℃,并保温0.5-3小时;然后将预锻件二由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件二放进第三工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件三,预锻件三为双向型腔,使径向材料转变为轴向材料,改变金属材料流动趋向,为其余部位成型堆积金属材料,实现深腔模锻件的预成型;

17.s5、模锻预成型四:采用高温燃气炉对预锻件三加热升温至1100-1120℃,并保温0.5-3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第四工装中,平稳摆放冲头,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件四,通过第四工装减少深型腔部位的压强和降低工装大面积磨损,设备锻压过程中加大型腔深度,使径向材料转变为轴向材料,实现深腔模锻件的再次预成型;

18.s6、模锻预成型五:采用高温燃气炉对预锻件四加热升温至1100-1120℃,并保温0.5-3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第五工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件五;

19.s7、模锻终锻成型:采用高温燃气炉对预锻件五加热升温至1100-1120℃,并保温0.5-3小时;然后将预锻件五由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件五放进第六工装中,通过导向桶作用,平稳摆放上模二,液压机加压锻造成型,操作时间在180秒内完成,得到终锻件,第五工装和第六工装多道次内翻边成型,使径向材料转变为轴向材料,实现深腔模锻件的最终成型;

20.s8、热处理:按照标准要求对产品进行热处理;

21.s9、测试:对产品取样进行测试以验证是否满足规范要求;

22.s10、检验:按图纸要求对产品进行检验。

23.本发明的有益效果在于:本发明的双向深型腔模锻件的成型工装组及其成型工艺,解决了深型腔模锻件难成型的问题;采用多火次预成型,逐步有效分配金属材料,避免出现局部飞边严重、局部填充不足、打压力增加等问题;同时有效提高原材料利用率,降低机加工生产成本。

附图说明

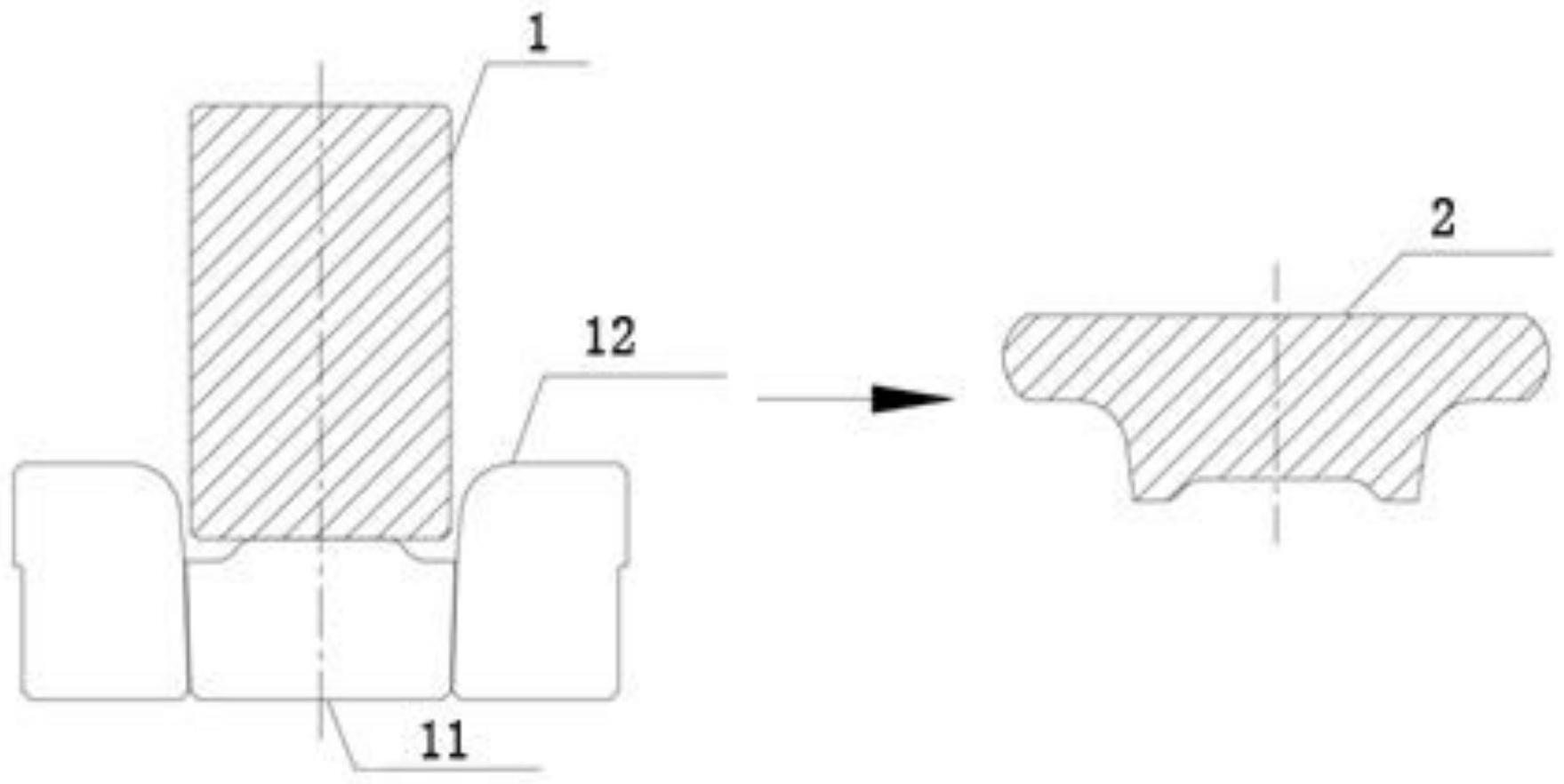

24.图1为第一工装的结构示意图;

25.图2为第二工装的结构示意图;

26.图3为第三工装的结构示意图;

27.图4为第四工装的结构示意图;

28.图5为第五工装的结构示意图;

29.图6为第六工装的结构示意图;

30.附图标记:

31.1-坯料,11-成型模芯一,12-成型外桶一;

32.2-预锻件一,21-成型模芯二,22成型内桶一,23-成型外桶二,24-导向桶,25-上模一;

33.3-预锻件二,31-成型模芯三,32-成型内桶二;

34.4-预锻件三,41-冲头;

35.5-预锻件四,51-成型模芯四;

36.6-预锻件五,61-上模二;

37.7-终锻件。

具体实施方式

38.以下结合附图对本发明所保护的技术方案做具体说明。

39.一种双向深型腔模锻件的成型工装组,包括:

40.相互独立的第一工装、第二工装、第三工装、第四工装、第五工装和第六工装;

41.所述第一工装包括:用于对坯料1进行成型的成型模芯一11,设置于成型模芯一11外围的成型外桶一12;

42.所述第二工装包括:用于对预锻件一2进行成型的成型模芯二21和上模一25,在所述成型模芯二21的外围设置有成型内桶一22,在所述成型内桶一22的外围设置有成型外桶二23,在所述成型外桶二23的上方上模一的外侧设置有导向桶24;

43.所述第三工装包括:用于对预锻件二3进行成型的成型模芯三31和上模一25,在所述成型模芯三31的外围设置有成型内桶二32,在所述成型内桶二32的外围设置有成型外桶二23,在所述成型外桶二23的上方上模一25的外侧设置有导向桶24;

44.所述第四工装包括:用于对预锻件三4进行成型的成型模芯三31和冲头41,在所述成型模芯三31的外围设置有成型内桶二32,在所述成型内桶二32的外围设置有成型外桶二23;

45.所述第五工装包括:用于对预锻件四5进行成型的成型模芯四51和上模一25,在所述成型模芯四51的外围设置有成型内桶二32,在所述成型内桶二32的外围设置有成型外桶二23,在所述成型外桶二23的上方上模一25的外侧设置有导向桶4;

46.所述第六工装包括:用于对预锻件五6进行成型的成型模芯四51和上模二61,在所述成型模芯四51的外围设置有成型内桶二32,在所述成型内桶二32的外围设置有成型外桶二23,在所述成型外桶二23的上方上模二61的外侧设置有导向桶24。

47.实施例1

48.一种双向深型腔模锻件的成型工艺,包括如下步骤:

49.s1、下料:按工艺要求切割及倒角;

50.s2、模锻预成型一:采用高温燃气炉对坯料加热升温至1100℃,并保温0.5小时;然后将坯料由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将坯料放进第一工装中,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件一,预锻件一下端带有凹槽,凹槽位置与模锻预成型二第二工装凹槽位置设计吻合,便于定位;

51.s3、模锻预成型二:采用高温燃气炉对预锻件一加热升温至1100℃,并保温0.5小时;然后将预锻件一由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件一放进第二工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件二;

52.s4、模锻预成型三:采用高温燃气炉对预锻件二加热升温至1100℃,并保温0.5小时;然后将预锻件二由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件二放进第三工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件三,预锻件三为双向型腔,使径向材料转变为轴向材料,改变金属材料流动趋向,为其余部位成型堆积金属材料,实现深腔模锻件的预成型;

53.s5、模锻预成型四:采用高温燃气炉对预锻件三加热升温至1100℃,并保温0.5小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第四工装中,平稳摆放冲头,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件四,通过第四工装减少深型腔部位的压强和降低工装大面积磨损,设备锻压过程中加大型腔深度,使径向材料转变为轴向材料,实现深腔模锻件的再次预成型;

54.s6、模锻预成型五:采用高温燃气炉对预锻件四加热升温至1100℃,并保温0.5小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第五工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件五;

55.s7、模锻终锻成型:采用高温燃气炉对预锻件五加热升温至1100℃,并保温0.5小时;然后将预锻件五由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件五放进第六工装中,通过导向桶作用,平稳摆放上模二,液压机加压锻造成型,操作时间在180秒内完成,得到终锻件,第五工装和第六工装多道次内翻边成型,使径向材料转变为轴向材料,实现深腔模锻件的最终成型;

56.s8、热处理:按照标准要求对产品进行热处理;

57.s9、测试:对产品取样进行测试以验证是否满足规范要求;

58.s10、检验:按图纸要求对产品进行检验。

59.实施例2

60.一种双向深型腔模锻件的成型工艺,包括如下步骤:

61.s1、下料:按工艺要求切割及倒角;

62.s2、模锻预成型一:采用高温燃气炉对坯料加热升温至1100℃,并保温3小时;然后将坯料由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将坯料放进第一工装中,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件一,预锻件一下端带有凹槽,凹槽位置与模锻预成型二第二工装凹槽位置设计吻合,便于定位;

63.s3、模锻预成型二:采用高温燃气炉对预锻件一加热升温至1100℃,并保温3小时;然后将预锻件一由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件一放进第二工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件二;

64.s4、模锻预成型三:采用高温燃气炉对预锻件二加热升温至1100℃,并保温3小时;然后将预锻件二由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件

二放进第三工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件三,预锻件三为双向型腔,使径向材料转变为轴向材料,改变金属材料流动趋向,为其余部位成型堆积金属材料,实现深腔模锻件的预成型;

65.s5、模锻预成型四:采用高温燃气炉对预锻件三加热升温至1100℃,并保温3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第四工装中,平稳摆放冲头,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件四,通过第四工装减少深型腔部位的压强和降低工装大面积磨损,设备锻压过程中加大型腔深度,使径向材料转变为轴向材料,实现深腔模锻件的再次预成型;

66.s6、模锻预成型五:采用高温燃气炉对预锻件四加热升温至1100℃,并保温3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第五工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件五;

67.s7、模锻终锻成型:采用高温燃气炉对预锻件五加热升温至1100℃,并保温3小时;然后将预锻件五由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件五放进第六工装中,通过导向桶作用,平稳摆放上模二,液压机加压锻造成型,操作时间在180秒内完成,得到终锻件,第五工装和第六工装多道次内翻边成型,使径向材料转变为轴向材料,实现深腔模锻件的最终成型;

68.s8、热处理:按照标准要求对产品进行热处理;

69.s9、测试:对产品取样进行测试以验证是否满足规范要求;

70.s10、检验:按图纸要求对产品进行检验。

71.实施例3

72.一种双向深型腔模锻件的成型工艺,包括如下步骤:

73.s1、下料:按工艺要求切割及倒角;

74.s2、模锻预成型一:采用高温燃气炉对坯料加热升温至1120℃,并保温0.5小时;然后将坯料由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将坯料放进第一工装中,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件一,预锻件一下端带有凹槽,凹槽位置与模锻预成型二第二工装凹槽位置设计吻合,便于定位;

75.s3、模锻预成型二:采用高温燃气炉对预锻件一加热升温至1120℃,并保温0.5小时;然后将预锻件一由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件一放进第二工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件二;

76.s4、模锻预成型三:采用高温燃气炉对预锻件二加热升温至1120℃,并保温0.5小时;然后将预锻件二由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件二放进第三工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件三,预锻件三为双向型腔,使径向材料转变为轴向材料,改变金属材料流动趋向,为其余部位成型堆积金属材料,实现深腔模锻件的预成型;

77.s5、模锻预成型四:采用高温燃气炉对预锻件三加热升温至1120℃,并保温0.5小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第四工装中,平稳摆放冲头,液压机加压锻造成型,操作时间在180秒内完成,得

到预锻件四,通过第四工装减少深型腔部位的压强和降低工装大面积磨损,设备锻压过程中加大型腔深度,使径向材料转变为轴向材料,实现深腔模锻件的再次预成型;

78.s6、模锻预成型五:采用高温燃气炉对预锻件四加热升温至1120℃,并保温0.5小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第五工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件五;

79.s7、模锻终锻成型:采用高温燃气炉对预锻件五加热升温至1120℃,并保温0.5小时;然后将预锻件五由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件五放进第六工装中,通过导向桶作用,平稳摆放上模二,液压机加压锻造成型,操作时间在180秒内完成,得到终锻件,第五工装和第六工装多道次内翻边成型,使径向材料转变为轴向材料,实现深腔模锻件的最终成型;

80.s8、热处理:按照标准要求对产品进行热处理;

81.s9、测试:对产品取样进行测试以验证是否满足规范要求;

82.s10、检验:按图纸要求对产品进行检验。

83.实施例4

84.一种双向深型腔模锻件的成型工艺,包括如下步骤:

85.s1、下料:按工艺要求切割及倒角;

86.s2、模锻预成型一:采用高温燃气炉对坯料加热升温至1120℃,并保温3小时;然后将坯料由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将坯料放进第一工装中,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件一,预锻件一下端带有凹槽,凹槽位置与模锻预成型二第二工装凹槽位置设计吻合,便于定位;

87.s3、模锻预成型二:采用高温燃气炉对预锻件一加热升温至1120℃,并保温3小时;然后将预锻件一由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件一放进第二工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件二;

88.s4、模锻预成型三:采用高温燃气炉对预锻件二加热升温至1120℃,并保温3小时;然后将预锻件二由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件二放进第三工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件三,预锻件三为双向型腔,使径向材料转变为轴向材料,改变金属材料流动趋向,为其余部位成型堆积金属材料,实现深腔模锻件的预成型;

89.s5、模锻预成型四:采用高温燃气炉对预锻件三加热升温至1120℃,并保温3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第四工装中,平稳摆放冲头,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件四,通过第四工装减少深型腔部位的压强和降低工装大面积磨损,设备锻压过程中加大型腔深度,使径向材料转变为轴向材料,实现深腔模锻件的再次预成型;

90.s6、模锻预成型五:采用高温燃气炉对预锻件四加热升温至1120℃,并保温3小时;然后将预锻件四由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件四放进第五工装中,通过导向桶作用,平稳摆放上模一,液压机加压锻造成型,操作时间在180秒内完成,得到预锻件五;

91.s7、模锻终锻成型:采用高温燃气炉对预锻件五加热升温至1120℃,并保温3小时;然后将预锻件五由高温燃气炉取出并运输至3000t压机,转移时间控制在30秒内,将预锻件五放进第六工装中,通过导向桶作用,平稳摆放上模二,液压机加压锻造成型,操作时间在180秒内完成,得到终锻件,第五工装和第六工装多道次内翻边成型,使径向材料转变为轴向材料,实现深腔模锻件的最终成型;

92.s8、热处理:按照标准要求对产品进行热处理;

93.s9、测试:对产品取样进行测试以验证是否满足规范要求;

94.s10、检验:按图纸要求对产品进行检验。

95.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1