一种电火花加工机自动在线测量及自动加工系统的制作方法

本发明涉及电火花加工,具体为一种电火花加工机自动在线测量及自动加工系统。

背景技术:

1、随着现代科学技术的发展,新型超硬质材料以及高精密零件出现,对传统加工行业提出了挑战。电火花慢走丝线切割机床作为高精密机床的的一种,其关键就是可进行高精度放电加工。但如何保证加工完成的零件满足图纸公差精度要求。目前市面上常用的方法是将加工完成的零件从机床上取出,放到三坐标机床上进行测量,测量完成后,若不满足零件图纸公差要求,需重新放到机床上进行修补加工。

2、市面上常用的方法使用外部检测仪器虽然可以测量出零件的精度是否合格,但是需要多次重复的从机床上取零件后在三坐标机床上进行测量。在三坐标机床上测量完成后,拿到偏差数据,手动输入机床手动输入机床系统中,进行修补加工。使用这种方法,需要反复多次的在机床上/三坐标机床上装夹工件。对精度要求极高的零件加工时,费时费力。

3、经检索,中国专利号cn202210806354.x,公开了一种自动生成电火花工件坐标与电极坐标的方法和系统,包括以下步骤:

4、步骤s1:获取电火花加工图纸,根据所述电火花加工图纸获取预设检测点坐标,根据所述预设检测点坐标计算出第一坐标,第一坐标为电火花加工图纸理论中心点坐标;

5、步骤s2:根据所述预设检测点坐标,结合电火花机床的基准球进行测量并计算得出第二坐标,所述第二坐标为电火花加工物理中心点坐标;

6、步骤s3:根据所述第一坐标与所述第二坐标计算出差值,得到电火花加工补正值;

7、步骤s4:把所述加工补正值导入电火花加工机床,进行电火花放电操作。

8、上述装置的有益效果为:该方法通过对工件设计图纸与电极设计图纸的解析,自动确定工件与电极的理论中心点,并在工件摆放和电极安装工作完成后,通过比对物理中心点与理论中心点误差,计算补正值,达到工件与电极坐标的自动生成,从而极大的提升了电火花加工效率。

9、上述文件中,在加工前需对工件和电极安装位置进行精确定位,并得出工件和电极位置的坐标后,才可通过工件、电极的理论中心点和物理中心点进行对比,进一步计算出补正值,其预准备工作较为繁琐,且增加计算步骤。

10、为此,我们提出一种电火花加工机自动在线测量及自动加工系统。

技术实现思路

1、本发明的目的在于提供一种电火花加工机自动在线测量及自动加工系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:包括测量系统和加工系统,其中:

3、所述加工系统包括工件、夹具、工作台和电火花加工机;

4、所述测量系统包括测量起始点机械坐标、大致零件尺寸、图纸零件尺寸和切割线偏置量;

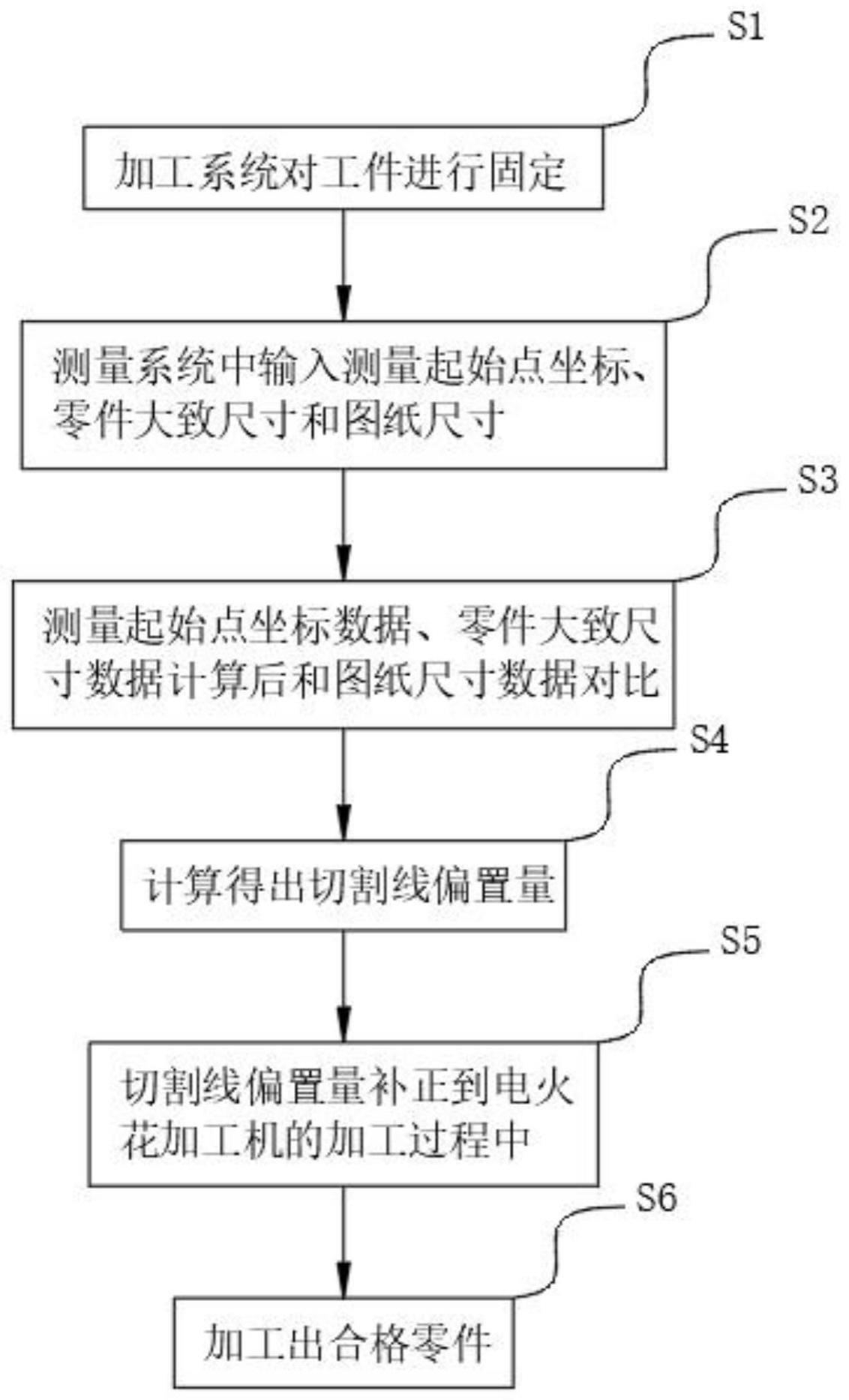

5、加工系统和测量系统的工作流程包括以下步骤:

6、s1:加工系统对工件进行固定;

7、s2:测量系统中输入测量起始点机械坐标、大致零件尺寸、图纸零件尺寸;

8、s3:测量起始点机械坐标数据和大致零件尺寸数据计算后与图纸零件尺寸对比;

9、s4:计算出切割线偏置量数据;

10、s5:将切割线偏置量数据补正到火花加工机的加工过程中;

11、s6:加工出合格零件。

12、优选的,s1中所述加工系统包括以下步骤:所述夹具对工件进行夹持固定并固定在工作台上,所述电火花加工机对工件进行加工。

13、优选的,s2中所述测量起始点机械坐标包括八个点的位置,分别为a1、a2、a3、a4、a5、a6、a7、a8,其中a1、a2、a3、a4为已知:

14、位置a1对应两组数据,分别为x1、y1,x1为位置a1的x轴大致机械坐标值,y1为a1的y轴大致机械坐标值,位置a1的坐标为(x1,y1);

15、位置a2对应两组数据,分别为x2、y2,x2为位置a2的x轴大致机械坐标值,y2为a2的y轴大致机械坐标值,位置a2的坐标为(x2,y2);

16、位置a3对应两组数据,分别为x3、y3,x3为位置a3的x轴大致机械坐标值,y3为a3的y轴大致机械坐标值,位置a3的坐标为(x3,y3);

17、位置a4对应两组数据,分别为x4、y4,x4为位置a4的x轴大致机械坐标值,y4为a4的y轴大致机械坐标值,位置a4的坐标为(x4,y4);

18、所述大致零件尺寸包括数据p和数据q;

19、其中:

20、所述数据p对应零件的x轴方向大致尺寸;

21、所述数据q对应零件的y轴方向大致尺寸。

22、所述图纸零件尺寸包括数据p和数据q;

23、其中:

24、所述数据p对应零件的x轴方向图纸尺寸;

25、所述数据q对应零件的y轴方向图纸尺寸。

26、优选的,s3中所述测量起始点机械坐标和大致零件尺寸计算后得出位置a5、a6、a7、a8的机械坐标。

27、5.根据权利要求4所述的一种电火花加工机自动在线测量及自动加工系统,其特征在于:所述测量起始点机械坐标和大致零件尺寸的数据计算包括以下步骤:

28、步骤一:

29、位置a1和位置a5以零件的中心垂直线水平相对应;

30、位置a2和位置a6以零件的中心垂直线水平相对应;

31、位置a3和位置a7以零件的中心水平线水平相对应;

32、位置a4和位置a8以零件的中心水平线水平相对应;

33、步骤二:

34、因此位置a1和位置a5的y轴坐标相同;

35、因此位置a2和位置a6的y轴坐标相同;

36、因此位置a3和位置a7的x轴坐标相同;

37、因此位置a4和位置a8的y轴坐标相同;

38、步骤三:

39、所以x5=x1+p,y5=y1;

40、所以x6=x2+p,y6=y2;

41、所以x7=x3,y7=y3+q;

42、所以x8=x4+q,y8=y4;

43、步骤四:

44、得出位置a5的坐标为(x1+p,y1);

45、得出位置a6的坐标为(x2+p,y2);

46、得出位置a7的坐标为(x3,y3+q);

47、得出位置a5的坐标为(x4+q,y4)。

48、优选的,所述测量系统还包括视觉摄像机和控制器,所述视觉摄像机用于对不规则的工件表面进行扫描并转化至图片,所述视觉摄像机将扫描图片传输至控制器中,所述控制器对不规则的工件的表面扫描图片上任意点进行定位并计算出合适加工区域。

49、优选的,所述控制器定位加工区域包括以下步骤:

50、步骤一:视觉摄像机扫描不规则工件表面并转换至图片;

51、步骤二:控制器对不规则工件表面图片进行识别;

52、步骤三:控制器识别不规则工件表面水平最凹处位置h1,并且输入位置h1的机械坐标(x1,y1);

53、步骤四:同时在位置h1处作水平线l1;

54、步骤五:控制器识别工件1表面侧面最凹处位置t1,并且输入位置t1的机械坐标(x2,y2);

55、步骤六:在位置t1处作垂直线l1,直至水平线l1与水平线l1相交,相交点为位置t2,并且输入位置t2的机械坐标(x3,y3),其中x3=x2,y3=y1,因此t2的机械坐标为(x2,y1);

56、步骤七:在t2的位置,以零件的x轴方向图纸尺寸数据和数值z数据相加,得出的数据与位置t2的x轴坐标相加,得出位置t3,并输入位置t3的机械坐标(x4,y4),使得t2和t3的间距大于零件的x轴方向图纸尺寸,其中x4=p+x3+z,y3=y2,因此位置t3的坐标为(p+x2+z,y1);

57、步骤八:以位置t1作水平线l2,以位置t3做垂直线l2,并在水平线l2和垂直线l2相交处定位直至水平线l1与工件1的边缘处相交位置t4,并输入位置t4的机械坐标(x5,y5),其中x5=x3=p+x2+z,而y4=y2,因此位置t4的坐标为(p+x2+z,y2);

58、步骤九:综上所述,得出位置t1、t2、t3、t4的机械坐标,并且t1(x2,y2)、t2(x2,y1)、t3(p+x2+z,y1)、t4(p+x2+z,y2),其中x1、x2、y1、y2、p、z均为已知数据;

59、步骤十:再通过位置t1、位置t2、位置t3、位置t4的坐标定位,依次连接水平线l1、水平线l2、垂直线l1、垂直线l2,通过水平线l1、水平线l2、垂直线l1、垂直线l2形成的矩形便是零件在不规则工件上合适的加工区域。

60、优选的,并确保水平线l1的长度大于零件的x轴方向图纸尺寸,若水平线l1长度小于零件的x轴方向图纸尺寸,则重新选取位置h1并作水平线l1,直至水平线l1长度大于零件的x轴方向图纸尺寸。

61、优选的,所述测量起始点机械坐标中a1、a2、a3、a4位于步骤十中合适加工区域的选取范围包括以下步骤:

62、步骤一:所述位置t1和t4的间距数值减去零件的x轴方向图纸尺寸,得出的数值除以2得到数据v1,通过垂直线l2的x轴数据加上数据v1,得到垂直线l2;

63、步骤二:垂直线l2和垂直线l2的间距范围内便是位置a1和位置a2的x轴坐标范围;

64、步骤三:通过位置t3和t4的间距数值减去零件的y轴方向图纸尺寸,得出的数值除以2得到数据v2,通过水平线l2的y轴数据加上数据v2,得到水平线l2;

65、步骤四:水平线l2和水平线l2的间距范围内便是位置a3和位置a4的y轴坐标范围;

66、步骤五:垂直线l2和水平线l2的相互点为位置v,位置v的坐标为(u1,r1);

67、步骤六:结合位置t1、位置t2、位置t3、位置t4的坐标,可以推断出位置a1和位置a2的y轴坐标范围和位置a3和位置a4的x轴坐标范围。

68、优选的,所述位置a1的坐标为(x3≤x1≤u1,y4≤y1≤y3);

69、所述位置a2的坐标为(x3≤x2≤u1,y4≤y2≤y3);

70、所述位置a3的坐标为(x3≤x3≤x1,y4≤y3≤r1);

71、所述位置a4的坐标为(x3≤x4≤u1,y4≤y4≤r1)。

72、与现有技术相比,本发明的有益效果是:

73、1、本方案无需外部测量设备,可将加工好的工件在机床上在线测量。无需多次重复拆装工件,节省高精度零件的加工时间,并且客户无需购买昂贵的外部测量设备,为客户大大减少设备投入的成本;

74、2、本方案在线测量后,自动计算出补正数据,自动填入机床偏置量中,补正过程中无需人员干预,自动测量,自动计算偏差值,并设定在系统中。无需反复拆装/拿到外部坐标机床上测量大大减少客户对高精度零件的加工时间;

75、3、本方案通过测量系统不仅仅对规则的工件进行快速测量,并设置测量起始点机械坐标和大致零件尺寸,从而加工出合格的零件,对于不规则的工件加工,可以通过视觉摄像机快速选取不规则工件表面合适的加工位置,并快速定位测量起始点机械坐标的设置范围,使得不规则工件表面也可以快速加工出合格的零件。

- 还没有人留言评论。精彩留言会获得点赞!