一种压延铜箔制造方法及压延铜箔与流程

本发明涉及铜箔生产制造,尤其涉及一种压延铜箔制造方法及压延铜箔。

背景技术:

1、由于有氧韧铜具有良好的导电性、导热能力和加工性能,使得其市场需求很大,尤其是对氧含量为150-350ppm和磷含量小于2ppm的铜箔带坯有强烈的需求。然而在铜箔的生产技术领域,对于厚度小于0.025mm的要求,目前仅能通过热轧有氧韧铜坯料来生成,但是热轧的工艺方式又带来高耗能、高成本的技术难题。

2、由于熔铸增氧及均质化技术不成熟,使得有氧韧铜的生产存在技术瓶颈,国内生产的有氧韧铜氧含量在80-175ppm之间,并且还存在着氧含量偏低、不均匀的缺陷,导致成品的性能差异不稳定等技术问题,只能满足中低端需求,无法满足高端需求。

3、目前国内采用热轧工艺生产的有氧韧铜氧含量在80-175ppm之间,并且每月产量不足30吨。下游客户对高品质的有氧韧铜有强烈的市场需求,一些高品质的铜箔带坯只能依靠从日本进口。

4、如何生产一种厚度小于0.025mm铜箔并且使其技术指标仍然能够达到氧含量为150-350ppm的铜箔的技术指标(例如,带柸晶粒度、铜带成品综合成材率等等),以此来替代国外进口,已经成为了业内亟待解决的技术难题。

技术实现思路

1、为了至少解决上述技术问题,本发明实施例的目的在于提供了一种压延铜箔制造方法,达到热轧工艺氧含量为150-350ppm的铜箔技术指标,以此替代国外进口。

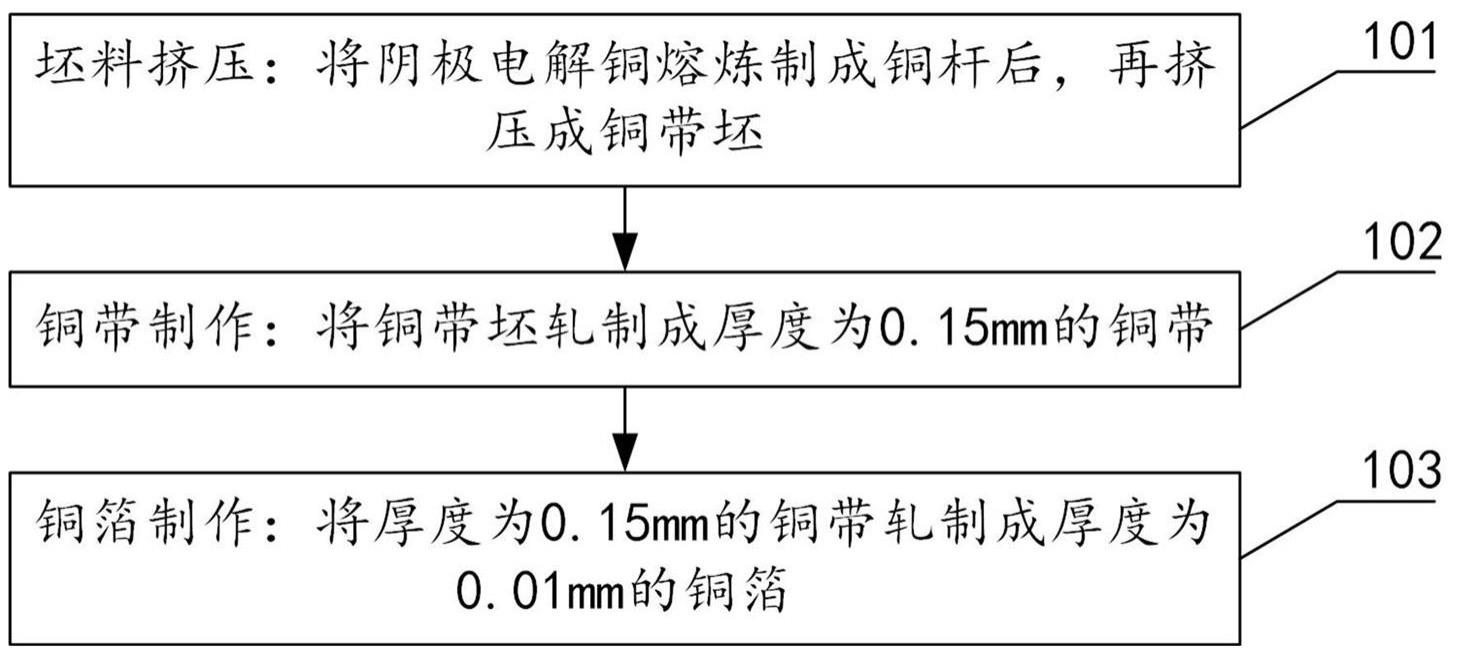

2、为达到上述目的,本发明实施例提供的压延铜箔制造方法,包括:

3、将阴极电解铜熔炼制成铜杆后再挤压成铜带坯;

4、将铜带坯轧制成厚度为0.15mm的铜带;

5、将厚度为0.15mm的铜带轧制成厚度为0.01mm的铜箔;

6、将厚度为0.15mm的铜带轧制成厚度为0.01mm的铜箔的步骤,进一步包括:

7、将厚度为0.15mm的铜带轧制成厚度为0.076mm的铜带;

8、将厚度为0.076mm的铜带轧制成厚度为0.045mm的铜带;

9、将厚度为0.045mm的铜带轧制成厚度为0.028mm的铜带;

10、将厚度为0.028mm的铜带轧制成厚度为0.019mm的铜带;

11、将厚度为0.019mm的铜带轧制成厚度为0.013mm的铜带;

12、将厚度为0.013mm的铜带轧制成厚度为0.01mm的铜箔。

13、进一步地,将阴极电解铜熔炼制成铜杆后再挤压成铜带坯的步骤,进一步包括:采用阴极电解铜作为原料,并经过1160℃-1200℃的熔化、上引拉铸获得铜杆;

14、将铜杆放入加压机中进行挤压获得铜带坯,铜带坯还包括经过密封钝化液冷却。

15、进一步地,将铜带坯轧制成厚度为0.15mm的铜带的步骤,进一步包括:

16、对铜带坯进行多次粗轧,轧制到厚度为1.0mm的铜卷;

17、将铜卷投入罩式炉退火,退火温度为300℃-350℃,铜卷在罩式炉内时,罩式炉升温4小时,然后保温5小时,进行第一次退火;

18、将第一次退火后的铜卷依次进行脱脂清洗、清水冲洗、酸洗、清水冲洗、抛光、尼龙刷洗、热水冲洗、钝化处理和烘干,进行第一次清洗;

19、对经过第一次清洗的铜卷进行多道次的精轧,将经过第一次清洗的铜卷轧制到厚度为0.15mm,精轧采用全油轧制,轧辊粗糙度≤0.25um;

20、清除经过精轧的铜卷表面残油;

21、将脱脂后的铜卷投入罩式炉退火,退火温度为300℃-350℃,铜卷在罩式炉内时,罩式炉升温4小时,然后保温5小时,进行第二次退火;

22、将第二次退火后的铜卷依次进行脱脂清洗、清水冲洗、酸洗、清水冲洗、抛光、尼龙刷洗、热水冲洗、钝化处理和烘干,进行第二次清洗。

23、进一步地,第一次退火还包括:对罩式炉内的铜卷进行氮气保护,在保温5小时后,先对铜卷进行风冷再水冷降温,风冷将铜卷降温到280℃时,转为水冷降温,水冷降温到60℃时第一次退火结束;

24、第二次退火还包括:对罩式炉内的铜卷进行氮气保护,在保温5小时后,先对铜卷进行风冷再水冷降温,风冷将铜卷降温到280℃时,转为水冷降温,水冷降温到60℃时第二次退火结束。

25、进一步地,抛光采用抛光刷抛光,抛光刷采用2000目不织布与碳化硅颗粒的组合。

26、进一步地,在将厚度为0.15mm的铜带轧制成厚度为0.01mm的铜箔的步骤之前,还包括:

27、采用张力辊和弯曲矫直辊拉弯矫直厚度为0.15mm的铜带;

28、清除经过拉弯矫直后的厚度为0.15mm的铜带两侧的毛边。

29、进一步地,将厚度为0.15mm的铜带轧制成厚度为0.01mm的铜箔的步骤,进一步包括:

30、将x6轧机参数调整为:入口厚度为0.15mm,出口厚度为0.076mm,压下率为49.3%,入口张力为3500n,出口张力为3600n,轧制速度为700m/min,轧制力为430n,弯辊力为2mpa,将厚度为0.15mm的铜带轧制成厚度为0.076mm的铜带;

31、将x6轧机参数调整为:入口厚度为0.076mm,出口厚度为0.045mm,压下率为40.8%,入口张力为3050n,出口张力为3150n,轧制速度为700m/min,轧制力为425n,弯辊力为2mpa,将厚度为0.076mm的铜带轧制成厚度为0.045mm的铜带;

32、将x6轧机参数调整为:入口厚度为0.045mm,出口厚度为0.028mm,压下率为37.8%,入口张力为1850n,出口张力为1950n,轧制速度为700m/min,轧制力为435n,弯辊力为2mpa,将厚度为0.045mm的铜带轧制成厚度为0.028mm的铜带;

33、将x6轧机参数调整为:入口厚度为0.028mm,出口厚度为0.019mm,压下率为32.1%,入口张力为1200n,出口张力为1300n,轧制速度为700m/min,轧制力为435n,弯辊力为2mpa,将厚度为0.028mm的铜带轧制成厚度为0.019mm的铜带;

34、将x6轧机参数调整为:入口厚度为0.019mm,出口厚度0.013mm,压下率为31.6%,入口张力为1100n,出口张力为1200n,轧制速度为700m/min,轧制力为430n,弯辊力为2mpa,将厚度为0.019mm的铜带轧制成厚度为0.013mm的铜带;

35、将x6轧机参数调整为:入口厚度为0.013mm,出口厚度0.01mm,压下率为23.1%,入口张力为1050n,出口张力为1150n,轧制速度为700m/min,轧制力为420n,弯辊力为2mpa,将厚度为0.013mm的铜带轧制成厚度为0.01mm的铜箔。

36、进一步地,在厚度为0.15mm的铜带轧制成厚度为0.01mm的铜箔的步骤之后,还包括:

37、碳氢清洗,清除铜箔表面油污,并对铜箔进行表面钝化处理。

38、进一步地,在碳氢清洗的步骤之后,还包括:

39、铜箔退火,将铜箔投入罩式炉退火,退火温度为150℃-250℃,铜箔在罩式炉内时,对罩式炉先升温2小时,然后再保温2小时;

40、铜箔退火还包括:对罩式炉内的铜箔进行氮气保护,在保温2小时后,对铜箔先进行风冷再水冷的进行降温处理,风冷将铜箔降温到100℃时,转为水冷降温,水冷降温到40℃时铜箔退火结束。

41、为达到上述目的,本发明实施例还提供了一种压延铜箔,采用上述压延铜箔制造方法制造而成。

42、本发明实施例的压延铜箔制造方法,通过坯料挤压、铜带制作和铜箔制作的全流程组合,实现压延工艺替代现有的热轧工艺,在能够达到原有的热轧工艺氧含量为150-350ppm的铜箔的技术指标的同时,还具有热轧工艺不具备的低氧(甚至无氧)的优势;再结晶温度低,更符合客户的需求;避免氢脆现象的出现;能耗以及经济成本更有优势,实现了替代国外进口。

- 还没有人留言评论。精彩留言会获得点赞!