一种免酸洗高强度冷弯薄壁梯形钢管制造方法与流程

本发明属于冷弯钢管制造,具体涉及一种免酸洗高强度冷弯薄壁梯形钢管制造方法。

背景技术:

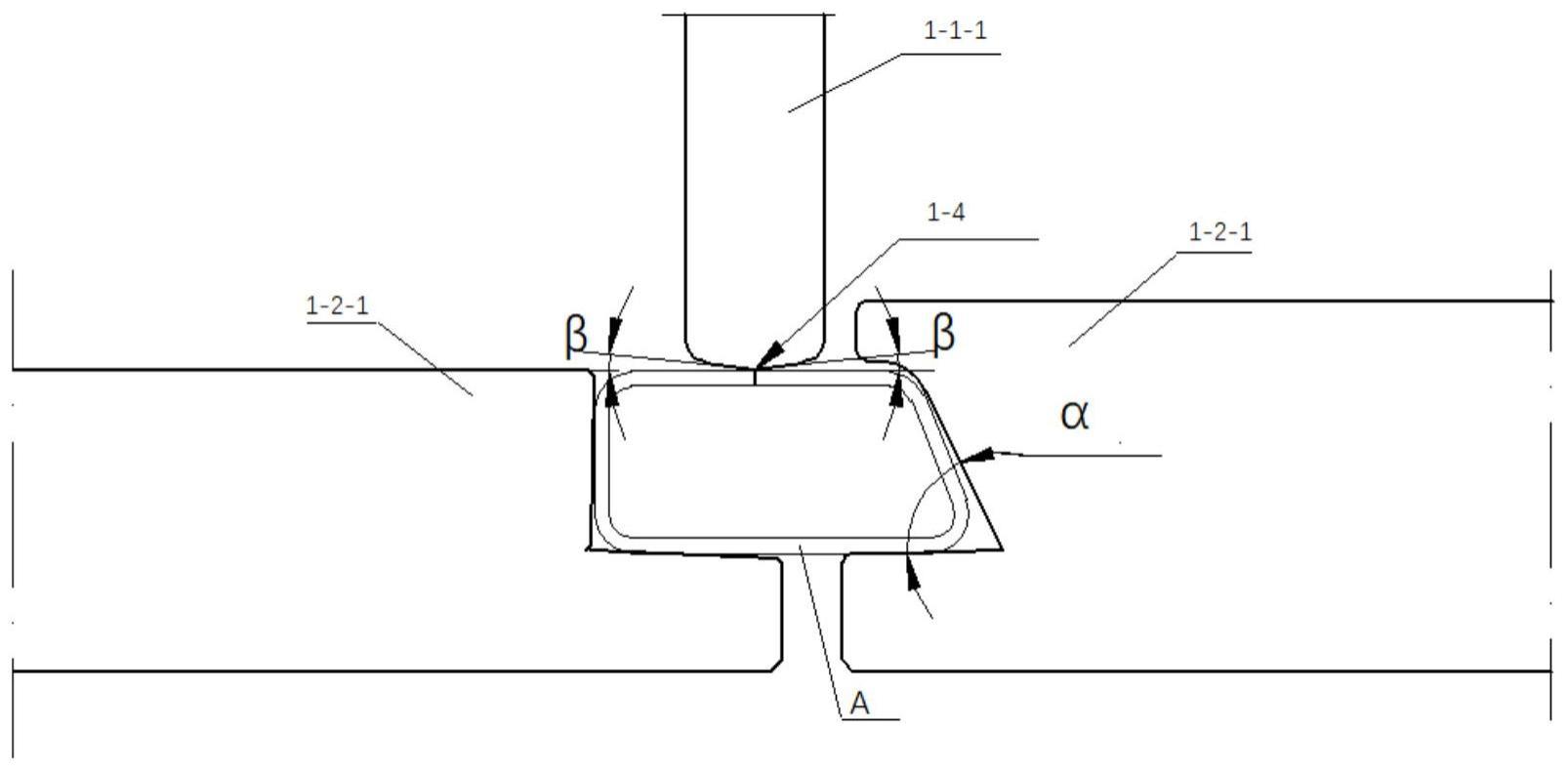

1、免酸洗冷弯高强度薄壁梯形钢管产品应用于客车底盘支架(如图1所示),该类产品因环保要求,取消了酸洗工序,要求采用酸洗后的钢卷生产钢管,但由于酸洗后的钢卷表面无氧化铁皮保护,导致表面易产生划伤、锈蚀。因此酸洗后的钢卷表面采用涂防锈油方式;由于钢卷表面带油、且无氧化铁皮保护,因此钢管制造过程中表面油污会进入轧机循环水池引起轧机打滑,轧制速度稳定性差,影响焊接质量;此外,由于无氧化铁皮保护,钢管制造过程中会导致表面划伤。同时由于材料抗拉强度高(≥700mp),壁厚较薄(<2.0mm),高宽比>2,一个r角成型角度小(<70°),因此成型困难;上述原因导致这类产品成材率低于90%。

2、现有的高强度冷弯钢管壁厚适中(3~12mm),焊缝居中,材料物理性能如屈服强度不高(235~600mpa),延伸率较高(≥20%),因此便于冷弯成型及焊接。免酸洗冷弯高强度薄壁梯形钢管,由于其材质强度高、壁厚薄、形状非对称等的特殊性,粗成型、焊接、精整成型均存在较难控制问题。

3、免酸洗冷弯高强度薄壁梯形钢管需要解决因壁厚薄、强度高造成的冷弯成型过程中的边缘浪形导致的焊接错位、漏焊等质量难题;还需要解决形状不对称,成型稳定性差、一个圆角角度偏小而实弯困难等难题。

4、免酸洗冷弯高强度薄壁梯形钢管由于原料采用的是酸洗后表面无氧化铁皮的高强度钢带,钢带表面为防锈涂有防锈油;但防锈油进入轧机后污染了循环水池中轧制润滑液,导致生产过程中,油污粘附轧辊表面,降低轧辊与钢带之间摩擦力,而形成轧机打滑现象,轧机打滑一方面会擦伤无氧化铁皮保护的钢带,另一方面会导致轧制速度不稳定而影响高频焊接,焊缝出现砂眼、裂纹。

5、免酸洗冷弯高强度薄壁梯形钢管成型后由于表面无氧化铁皮保护,钢管表面易产生划伤,且内外表面会很快锈蚀,影响正常使用。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种免酸洗高强度冷弯薄壁梯形钢管制造方法。

2、本发明采用的技术方案是:一种免酸洗高强度冷弯薄壁梯形钢管制造方法,包括以下步骤:

3、步骤1:对钢带进行加热,使酸洗后涂油钢带表面防锈油溢出并清理溢出的钢带表面的防锈油;

4、步骤2:根据免酸洗冷弯高强度薄壁梯形钢管外形尺寸对钢带进行冷弯粗成型;

5、步骤3:对冷弯粗成型的钢管进行封闭挤压,通过高频焊接对两焊接边进行挤压焊接,形成冷弯闭口钢管,对冷弯闭口钢管的焊缝的外毛刺进行刨除;

6、步骤4:对刨外毛刺后的冷弯闭口钢管进行定径精整成型;

7、步骤5:对焊接后的冷弯闭口钢管进行矫直;

8、步骤6:对矫直后的钢管进行飞锯锯切;

9、步骤7:对钢管进行表面在线涂油、风干、加隔垫后打包,线下沥水、塑包、入库。

10、上述步骤1中,采用热电加热机对钢带进行加热。

11、上述步骤1中,采用羊毛毡夹垫对加热后的钢带表面的防锈油进行清理。

12、上述步骤2中,冷弯粗成型包括一弯弯曲成型、二弯弯曲成型和封闭成型;在第一架次至第三架次一弯弯曲成型过程中,每架次一边成型角度依次为30°、40°、45°,在第四架次至第七架次二弯弯曲成型过程中,每架次一边成型角度依次为20°、35°、50°、60°,在第八道次至第十道次封闭成型过程中,每架次一边成型角度:底角依次为70°、80°、86°;焊边角依次为70°、75°、82°;在第一架次至第三架次一弯弯曲成型过程中,每架次另一边成型角度依次为30°、40°、50°,在第四架次至第七架次二弯弯曲成型过程中,每架次另一边成型角度依次为20°、35°、50°、68°,在第八道次至第十道次封闭成型过程中,每架次另一边成型角度:底角依次为86°、100°、110°;焊边角依次为62°、62°、62°。

13、第六、七架次下辊采用轴承辊,轴承辊的轧辊与轴之间采用轴承配合。在轧制过程中被动转动,不会将钢管表面划伤。

14、上述步骤3中,通过一个上挤压辊、两个侧挤压辊对冷弯粗成型的钢管进行封闭挤压;其中,上挤压辊采用垂直带弧度辊,便于控制两焊接边焊接对焊时的稳定性,由于钢管两边的非对称性,两个侧挤压辊采用箱式辊,其中一侧为嵌入式,便于焊接时将钢管包紧,避免钢管抖动影响焊接稳定性。

15、上述步骤4中,采用四辊包弧成型方式进行定径精整成型。便于钢管尺寸精度达到标准要求,特别是斜边小圆弧的包弧成型保证了该圆弧值的精准性。

16、上述步骤3中,采用带弧度的刀片对焊接两侧边外毛刺进行刨除。

17、上述步骤7中,采用挂水板、刮油板、防喷锈油装置、压缩空气吹风管对钢管进行表面涂油、风干。

18、上述步骤2中,冷弯粗成型采用带防锈功能的轧制润滑液进行冷却润滑。

19、本发明解决免酸洗冷弯高强度薄壁梯形钢管成型过程中的边缘浪形导致的焊接错位、漏焊等质量难题,影响焊接质量的稳定性;

20、本发明解决形状不对称、成型稳定性差、一个圆角角度偏小而实弯困难等难题;

21、本发明解决钢带表面防锈油进入轧机后污染了循环水池中轧制润滑液,导致轧机打滑,划伤钢管表面,同时也造成轧制速度跳动大,高频焊接不稳定,形成焊缝砂眼及裂纹问题;

22、本发明解决钢管成型后由于表面无氧化铁皮保护,钢管表面易产生划伤,内外表面会很快锈蚀难题。

23、本发明有益效果具体如下:

24、(1)、采用专用copra软件模拟各架次成型辊花:对成型角度、圆角、成型中心进行了精准设计,保证了钢管成型过程的精确度,解决了不对称成型易产生弯扭、尺寸精确度差问题。

25、(2)、采用专用copra软件中的边缘最小应变下山法,核算了各架次下山量,解决了因钢带壁厚较薄、强度较高而引起的成型边缘延伸不均、产生浪形影响焊接质量问题。

26、(3)、采用烘烤、表面清理装置,清除了钢带表面防锈油,解决了因钢带本身自带防锈油对冷弯钢管生产的不利影响(防锈油进入循环水池,导致轧机打滑,造成轧速波动,焊接质量不稳定,且因打滑形成了钢管与轧机的速度差,易造成轧辊对钢管表面的划伤)。

27、(4)、关键架次,如成型角度较大架次,由于成型下辊线速度与轧机不一致,容易对免酸洗后无氧化铁皮保护的钢管表面产生划伤,下辊设计采用了轴承辊,轴承辊由于轧辊与轴之间采用轴承配合,其在轧制过程中被动转动,不会将钢管表面划伤。

28、(5)、采用三辊式挤压辊对经封闭成型的钢带进行挤压成型,将两焊接边最终封闭成型,通过挤压完成高频焊接后形成封闭孔型钢管;其中,上挤压辊采用垂直带弧度辊,便于控制两焊接边焊接对焊时的稳定性;由于钢管两边的非对称性,两个侧挤压辊采用箱式辊,其中一侧为嵌入式,便于焊接时将钢管包紧,避免钢管抖动影响焊接稳定性。

29、(6)、采用定径精成型(斜边外圆弧包弧成型),解决了该边外圆弧在定径精整成型中易变形而导致出现r裂质量问题。

30、(7)、采用在线涂油、风干装置,不仅解决了免酸洗钢管表面由于无氧化铁皮保护易产生锈蚀难题,而且解决了涂油不均、重油、积油问题。

31、本发明实施后使免酸洗冷弯高强度薄壁梯形钢管成材率得到提高,降低了该类产品因成型困难、表面质量差、焊接质量差而导致的废品损失,年产销量约2000吨,创造效益60万元/年。

- 还没有人留言评论。精彩留言会获得点赞!