与防颤辊随动的带钢下表面吹扫装置的制作方法

本发明涉及带钢轧制生产设备,尤其涉及一种与防颤辊随动的带钢下表面吹扫装置。

背景技术:

1、板带材平整轧制过程中通常在平整机的入出口分别设置有入口湿平整喷射梁、出口压缩空气吹扫梁、防皱辊、防颤辊、轧线辊和测张辊等,轧制过程中平整液残留在带钢表面会导致平整液斑纹等质量缺陷,对于寻求高成材率的离线平整机组常见的解决手段是采用压缩空气进行板面吹扫。通常,吹扫的效果与喷嘴型号、流量、压力以及喷嘴与带钢的距离、角度有显著关系,喷嘴的最佳喷射距离根据喷嘴型号往往在一个狭窄的范围内。另一方面,从使用效果看,防皱辊、防颤辊、吹扫梁等距离轧辊越近效果越好,因此,对于要求布置紧凑的平整机组而言,吹扫梁布置空间受限,同时,防皱辊和防颤辊根据工艺需要上下移动更加导致了吹扫的距离和角度不确定。常见的吹扫梁都采用固定的方式,这些无疑限制了平整液的吹扫效果。具体的,现有技术通常采用吹扫集管固定在平整机牌坊内侧的方式,当防颤辊上下移动或者采用摆动方式时,防颤辊会带动带钢一起移动,并且不同规格带钢和不同张力条件下,防颤辊还会频繁调整,而喷嘴与带钢的吹扫距离和角度有一定的范围要求才能达到最佳吹扫效果,这种情况下,现有技术限制了吹扫效果,板面质量不稳定;平整机内部及前后布置了大量相关的零部件设备,空间比较狭窄,防颤辊和防皱辊离轧辊越近效果越好,但内部横穿的换辊轨道限制了防颤辊和防皱辊靠近轧辊侧的极限位置,而前后伸缩导板缩回位置又限制了防皱辊和防颤辊的靠近远离轧辊侧的极限位置,因此防颤辊和防皱辊只能在一个狭小的通道内移动,而吹扫的集管直径比较大,难以在狭窄的通道上布置;为扫除带钢表面携带的平整液残留,往往要配置5000-6000l/min的压缩空气流量进行板面吹扫,对生产企业而言,平整机组常年生产消耗的吹扫压缩空气量非常大,空压站的运行成本也高,能有效节约生产成本,降低企业吨钢成本提高企业市场竞争力是件非常有意义的举措。

技术实现思路

1、本发明的目的是提供一种能控制吹扫口与带钢间距离,且整体结构紧凑的与防颤辊随动的带钢下表面吹扫装置。

2、本发明的上述目的可采用下列技术方案来实现:

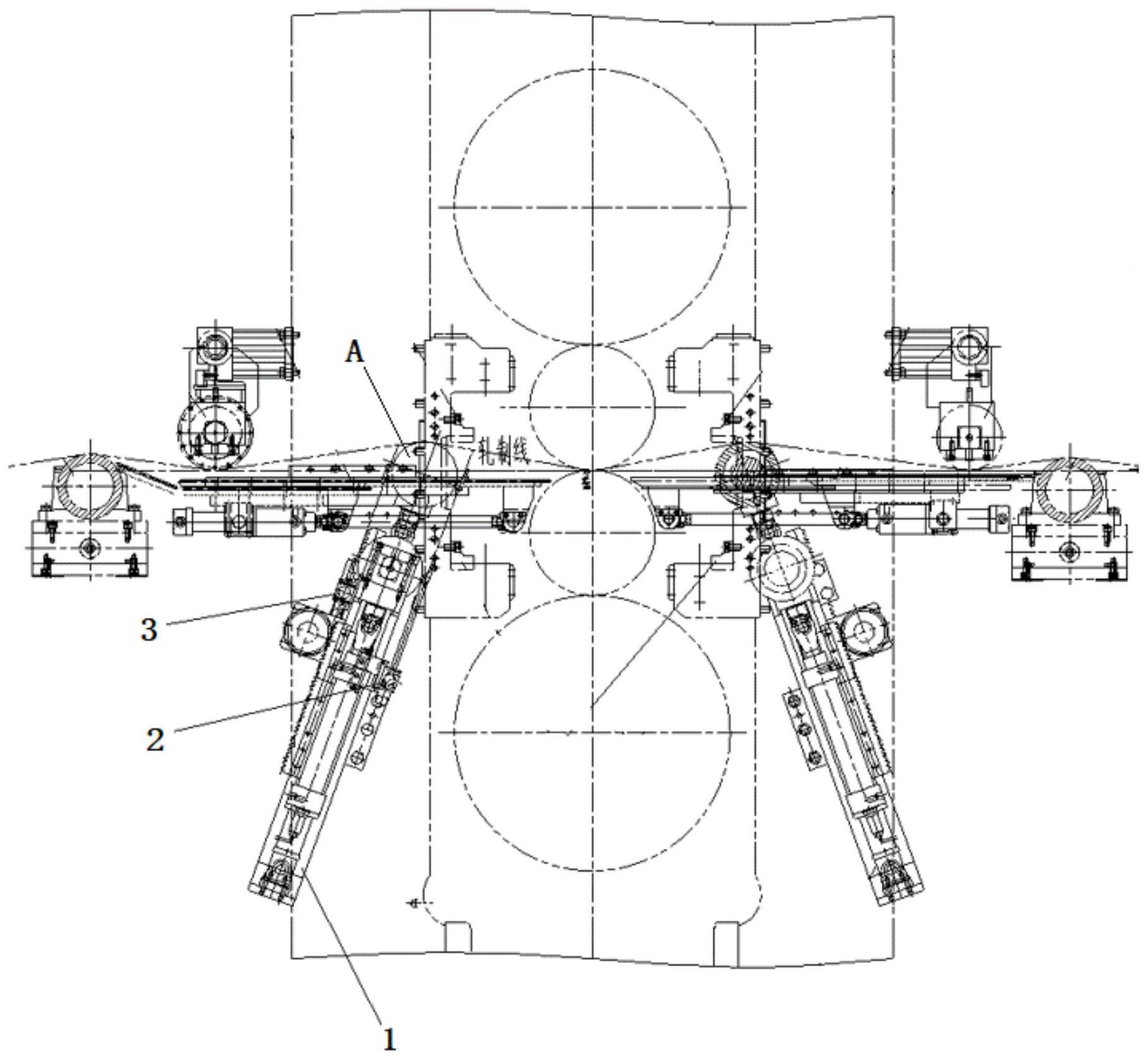

3、本发明提供了一种与防颤辊随动的带钢下表面吹扫装置,设置在带钢轧制设备的防颤辊处,包括:

4、驱动机构,所述防颤辊设置在所述驱动机构上,所述驱动机构用于调整所述防颤辊的位置;

5、第一吹扫机构,设置在所述驱动机构上,所述第一吹扫机构包括至少一个第一喷气口,所述第一喷气口位于所述防颤辊的带钢入辊侧;

6、第二吹扫机构,设置在所述驱动机构上,所述第二吹扫机构包括至少一个第二喷气口,所述第二喷气口位于所述防颤辊的带钢出辊侧;

7、其中,所述驱动机构能驱动所述第一吹扫机构和所述第二吹扫机构,以使所述第一喷气口及所述第二喷气口与所述防颤辊的相对位置固定。

8、在一较佳实施例中,所述驱动机构包括:

9、驱动件;

10、活动件,设置在所述驱动件上,所述驱动件用于驱动所述活动件呈直线方向运动,所述防颤辊固定设置在所述活动件的上端,所述第一吹扫机构和所述第二吹扫机构分别固定设置在所述活动件的径向两侧。

11、在一较佳实施例中,所述第一吹扫机构包括:

12、第一固定件;

13、第一送气总管,设置在所述第一固定件上;

14、至少一个第一送气分管,设置在所述第一送气总管上,所述第一喷气口设置在所述第一送气分管上,所述第一喷气口通过所述第一送气分管与所述第一送气总管相连通。

15、在一较佳实施例中,所述第一固定件具有第一固定部和第一紧固部,所述第一固定部固定设置在所述活动件上,所述第一紧固部能通过螺栓连接在所述第一固定部上,所述第一固定部和所述第一紧固部间形成有第一安装孔,所述第一送气总管通过所述第一安装孔设置在所述第一固定件上。

16、在一较佳实施例中,所述第一送气总管具有多个送气段,多个送气段分别与气源相连通,相邻的所述送气段间设置有阀门,所述阀门能使相邻的所述送气段间相互隔绝。

17、在一较佳实施例中,所述第一送气分管的数量为多个,多个所述第一送气分管沿所述第一送气总管的延伸方向均匀分布设置;

18、所述第一喷气口的数量为多个,多个所述第一喷气口各自设置在多个所述第一送气分管上。

19、在一较佳实施例中,所述第二吹扫机构包括:

20、第二固定件;

21、第二送气总管,设置在所述第二固定件上;

22、至少一个第二送气分管,设置在所述第二送气总管上,所述第二喷气口设置在所述第二送气分管上,所述第二喷气口通过所述第二送气分管与所述第二送气总管相连通。

23、在一较佳实施例中,所述第二固定件具有第二固定部和第二紧固部,所述第二固定部固定设置在所述活动件上,所述第二紧固部能通过螺栓连接在所述第二固定部上,所述第二固定部和所述第二紧固部间形成有第二安装孔,所述第二送气总管通过所述第二安装孔设置在所述第二固定件上。

24、在一较佳实施例中,所述第二送气总管具有多个送气段,多个送气段分别与气源相连通,相邻的所述送气段间设置有阀门,所述阀门能使相邻的所述送气段间相互隔绝。

25、在一较佳实施例中,所述第二送气分管的数量为多个,多个所述第二送气分管沿所述第二送气总管的延伸方向均匀分布设置;

26、所述第二喷气口的数量为多个,多个所述第二喷气口各自设置在多个所述第二送气分管上。

27、本发明的特点及优点是:

28、本发明提供的与防颤辊随动的带钢下表面吹扫装置,设置有驱动机构,防颤辊设置在驱动结构上,驱动机构能够快速便捷的控制防颤辊的高度,以使轧制带钢能处于最佳的工艺状态。此外,本装置还设置有第一吹扫机构和第二吹扫机构,均设置在驱动机构上,当驱动机构驱动防颤辊运动时,第一吹扫机构和第二吹扫机构能同时被驱动机构所驱动,从而使第一喷气口和第二喷气口跟随防颤辊同步运动,进而使第一喷气口和第二喷气口与带钢间的距离保持不变,如此一来,即可保证吹扫带钢过程中的风速稳定,从而提高工艺的整体稳定性,提高带钢生产的质量。此外,第一喷气口和第二喷气口是通过较长的管路延伸至防颤辊处的,由此,能大幅减少第一吹扫机构和第二吹扫机构与防颤辊间的干涉,提高装置整体的紧凑性。另外,本装置用于输送吹扫气流的第一送气总管和第二送气总管呈多个送气段结构设置,在加工的带钢较窄时,可以关闭部分的送气段,从而起到节约气流,节省能源的作用。

技术特征:

1.一种与防颤辊随动的带钢下表面吹扫装置,设置在带钢轧制设备的防颤辊处,其特征在于,包括:

2.如权利要求1所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述驱动机构包括:

3.如权利要求2所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第一吹扫机构包括:

4.如权利要求3所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第一固定件具有第一固定部和第一紧固部,所述第一固定部固定设置在所述活动件上,所述第一紧固部能通过螺栓连接在所述第一固定部上,所述第一固定部和所述第一紧固部间形成有第一安装孔,所述第一送气总管通过所述第一安装孔设置在所述第一固定件上。

5.如权利要求3所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第一送气总管具有多个送气段,多个送气段分别与气源相连通,相邻的所述送气段间设置有阀门,所述阀门能使相邻的所述送气段间相互隔绝。

6.如权利要求3所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第一送气分管的数量为多个,多个所述第一送气分管沿所述第一送气总管的延伸方向均匀分布设置;

7.如权利要求2所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第二吹扫机构包括:

8.如权利要求7所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第二固定件具有第二固定部和第二紧固部,所述第二固定部固定设置在所述活动件上,所述第二紧固部能通过螺栓连接在所述第二固定部上,所述第二固定部和所述第二紧固部间形成有第二安装孔,所述第二送气总管通过所述第二安装孔设置在所述第二固定件上。

9.如权利要求7所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第二送气总管具有多个送气段,多个送气段分别与气源相连通,相邻的所述送气段间设置有阀门,所述阀门能使相邻的所述送气段间相互隔绝。

10.如权利要求7所述的与防颤辊随动的带钢下表面吹扫装置,其特征在于,所述第二送气分管的数量为多个,多个所述第二送气分管沿所述第二送气总管的延伸方向均匀分布设置;

技术总结

本发明公开了一种与防颤辊随动的带钢下表面吹扫装置,其涉及带钢轧制生产设备技术领域,设置在带钢轧制设备的防颤辊处,包括:驱动机构,所述防颤辊设置在所述驱动机构上,所述驱动机构用于调整所述防颤辊的位置;第一吹扫机构,设置在所述驱动机构上,包括至少一个第一喷气口,位于所述防颤辊的带钢入辊侧;第二吹扫机构,设置在所述驱动机构上,包括至少一个第二喷气口,位于所述防颤辊的带钢出辊侧;其中,所述驱动机构能驱动所述第一吹扫机构和所述第二吹扫机构,以使所述第一喷气口及所述第二喷气口与所述防颤辊的相对位置固定。本发明提供的与防颤辊随动的带钢下表面吹扫装置能控制吹扫口与带钢间距离,且整体结构紧凑。

技术研发人员:常铁柱,韩志勇,张海东,刘秀军,王蕾,杨烨

受保护的技术使用者:中冶京诚工程技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!