一种高稳定性的钢材辊压机的制作方法

1.本实用新型涉及板材加工技术领域,具体涉及一种高稳定性的钢材辊压机。

背景技术:

2.辊压成型工艺生产效率高、节约材料,产品强度高、质量稳定,这种工艺特别适于加工的特长短难于切削的工件,不仅螺纹紧固件行业应用,汽车、自行车等工业部门也采用辊压成型工艺加工形状复杂的零件,这种工艺特别适于加工的特长短难于切削的工件,可进行辊压成型的材料很多,其中低碳钢是辊压成型普通采用的材料,辊压成型件一般是通过冷镦机镦锻出毛坯件,再经过螺纹滚压机滚压加工而成的。

3.目前市场上的用于钢结构加工的辊压成型装置虽然种类和数量非常多,但是用于钢结构加工的辊压成型装置有这样的缺点:多个牵引辊筒转动对钢材进行牵引,为了方便对牵引辊和成型辊进行同步驱动,常常通过采用传动带的形式进行联动,但现有技术中的传送带的张紧度不可进行调节,容易导致传动不同步。

技术实现要素:

4.为了便于对牵引辊筒进行调节,本实用新型提供一种高稳定性的钢材辊压机。

5.本实用新型提供的一种高稳定性的钢材辊压机采用如下的技术方案:

6.一种高稳定性的钢材辊压机,包括机架、设于机架上的牵引机构和成型机构,所述牵引机构包括转动连接于机架内的牵引下辊、设置于牵引下辊上方的牵引上辊,所述牵引机构的一侧设置有成型机构,所述成型机构包括转动设置于机架上的成型下辊、设置于成型下辊上方的成型上辊,所述机架的一侧设置有驱动机构;所述驱动机构包括固定于牵引下辊一端的第一传动轮、固定于成型下辊一端的第二传动轮、套设于第一传动轮和第二传动轮上的传送带;所述机架一侧固定有驱动电机;所述驱动电机的输出轴与第一传动轮固定连接;所述机架的一侧设置有张紧机构;所述机架上开设有竖槽;所述张紧机构包括滑动设置于竖槽内的张紧块、转动设置于张紧块一侧的张紧轮、连接张紧块与竖槽槽底的张紧弹簧;所述张紧轮的上表面与传送带的下表面贴合。

7.本实用新型进一步设置为,所述机架的两侧均开设有滑槽,滑槽位于牵引上辊和成型上辊之间;所述机架上设置有调节组件;所述调节组件包括滑动设置于滑槽内的滑架、竖直转动设置于滑槽内的第一丝杠和第二丝杠;所述牵引上辊的两端分别与两侧的滑架转动连接;所述成型上辊的两端分别与两侧的滑架转动连接;所述牵引上辊和成型上辊分别靠近滑架的两端;所述第一丝杠和第二丝杠均与滑架螺纹连接,且第一丝杠和第二丝杠分别靠近滑架的两端;所述机架上设置有用于驱动第一丝杠和第二丝杠同步转动的同步组件。

8.本实用新型进一步设置为,所述机架上且位于滑槽的下方开设有安装槽;所述第一丝杠和第二丝杠的下端伸入安装槽内;所述同步组件包括分别固定于第一丝杠和第二丝杠下端的两个第一锥齿轮、转动连接于安装槽槽底的两个第二锥齿轮;一个所述第一锥齿

轮与对应的一个第二锥齿轮啮合;两个所述第二锥齿轮远离第一锥齿轮的一侧均设置有同步轮;两个所述同步轮上套设有同步带;所述机架的一侧固定有同步电机,同步电机的输出轴与一个同步轮固定连接。

9.本实用新型进一步设置为,所述机架上且位于牵引机构远离成型机构的一端设置有导向机构;所述导向机构包括设置于机架一端的固定板、设置于固定板上的侧板;所述固定板的长度方向与机架的宽度方向一致;所述侧板沿固定板的长度方向间隔设置有两个;两个所述侧板之间转动连接有下导辊;两个所述侧板之间且位于下导辊上方设置有上导辊接。

10.本实用新型进一步设置为,所述侧板上开设有竖直的条形孔;所述条形孔内滑动设置有导向块;所述侧板的上端面转动连接有螺纹柱;所述螺纹柱的下端穿过条形孔并与导向块的上端面转动连接。

11.本实用新型进一步设置为,所述机架上开设有横槽,所述横槽与竖槽的下端面相连通,所述张紧机构包括滑动设置于横槽内的缓冲块、铰接于缓冲块一侧的缓冲杆;所述缓冲块关于张紧轮对称设置有两个,两个所述缓冲杆的上端均与张紧轮的中心铰接。

12.本实用新型进一步设置为,所述机架且位于传送带中部的位置开设有竖槽;所述张紧机构包括滑动设置于竖槽内的张紧块、转动设置于张紧块一侧的张紧轮、连接张紧块与竖槽槽底的张紧弹簧;所述张紧轮的上表面与传送带的下表面贴合。

13.本实用新型进一步设置为,所述固定板与机架的端面之间固定连接有加强肋板。

14.综上所述,本实用新型包括以下至少一种有益技术效果:

15.1、本实用新型通过设置调节组件,便于对牵引上辊和成型上辊进行同步调节,通过同步组件带动第一丝杠和第二丝杠同步转动,使得与第一丝杠和第二丝杠螺纹连接的滑架能够沿着滑槽的高度方向进行移动,进而能够带动牵引上辊和成型上辊移动,便于调节牵引上辊和牵引下辊之间的间距,以及成型上辊和成型下辊之间的间距,不仅能够根据磨损状况对其进行调节,还能够适应加工不同厚度的板材;

16.2、本实用新型通过设置同步组件,开启同步电机,使得同步电机带动一个同步轮转动,使得同步带带动另一个同步轮转动,与两个同步轮一侧固定的第二锥齿轮转动,第二锥齿轮与第一锥齿轮相啮合,使得第一丝杠和第二丝杠同步转动,进而带动滑架沿着滑槽高度方向移动。

附图说明

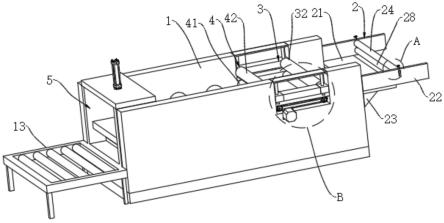

17.图1是本实用新型实施例的整体结构示意图;

18.图2是图1中a处的放大示意图;

19.图3是图1中b处的放大示意图;

20.图4是本实用新型实施例的驱动机构的结构示意图;

21.图5是图4中c处的放大示意图。

22.附图标记说明:1、机架;11、滑槽;12、安装槽;13、托料架;14、竖槽;15、横槽;2、导向机构;21、固定板;22、侧板;221、条形孔;23、加强肋板;24、下导辊;25、导向块;26、螺纹柱;27、调节块;28、上导辊;3、牵引机构;31、牵引下辊;32、牵引上辊;4、成型机构;41、成型下辊;42、成型上辊;5、剪切机构;6、驱动机构;61、第一传动轮;62、第二传动轮;63、传送带;

64、驱动电机;7、调节组件;71、滑架;72、第一丝杠;73、第二丝杠;8、同步组件;81、第一锥齿轮;82、第二锥齿轮;83、同步轮;84、同步带;85、同步电机;9、张紧机构;91、张紧块;92、张紧轮;93、张紧弹簧;94、缓冲块;95、缓冲杆。

具体实施方式

23.以下结合附图对本实用新型作进一步详细说明。

24.如图1所示,一种高稳定性的钢材辊压机,包括呈长条状的机架1,机架1上沿长度方向依次安装有导向机构2、牵引机构3、成型机构4、剪切机构5和托料架13,板材经过导向机构2和牵引机构3引导至成型机构4处辊压成型后,通过剪切机构5进行裁剪至托料架13上进行收集。

25.参照图1、图2,导向机构2包括固定板21、侧板22,固定板21固定安装于机架1的一端,且固定板21的长度方向与机架1的宽度方向一致,固定板21与机架1的端面之间固定连接有加强肋板23,加强肋板23的截面呈直角三角形,且加强肋板23的两个直角边分别与固定板21的下端面以及机架1的端面固定。侧板22固定安装于固定板21上,且侧板22沿固定板21的长度方向间隔设置有两个,两个侧板22之间转动连接有下导辊24。侧板22上且位于下导辊24上方的位置开设有竖直的条形孔221,条形孔221内滑动连接有导向块25,两个导向块25相向的一侧转动连接有上导辊28。侧板22的上端面转动连接有螺纹柱26,螺纹柱26的上端固定有调节块27,螺纹柱26的下端穿过条形孔221并与导向块25的上端面转动连接。

26.参照图1,牵引机构3包括牵引下辊31、牵引上辊32,牵引下辊31转动连接于机架1内,且位于下导辊24的一侧,下导辊24的上表面高于牵引下辊31的上表面。牵引上辊32转动安装于牵引下辊31的上方,且可沿着机架1的高度方向移动。

27.参照图1,成型机构4包括成型下辊41、成型上辊42,成型下辊41转动连接于机架1上,且位于牵引下辊31的一侧,成型下辊41的上表面与牵引下辊31的上表面平齐。成型上辊42转动连接于成型下辊41的上方,且可沿着机架1的高度方向移动。

28.参照图1、图3,机架1上安装有调节组件7,用于调节牵引上辊32和成型上辊42竖直移动,调节组件7包括滑架71、第一丝杠72和第二丝杠73,机架1的两内侧均开设有滑槽11,滑槽11位于牵引上辊32和成型上辊42之间,滑槽11、滑架71的长度方向均与机架1的长度方向一致,且滑架71的两端分别与滑槽11的两槽壁滑动配合。牵引上辊32的两端分别与两侧的滑架71转动连接,成型上辊42的两端分别与两侧的滑架71转动连接,牵引上辊32和成型上辊42分别靠近滑架71的两端。第一丝杠72和第二丝杠73均转动连接于滑槽11内,且第一丝杠72和第二丝杠73分别靠近滑槽11的两端,第一丝杠72和第二丝杠73均与滑架71螺纹连接。

29.参照图3,机架1上安装有同步组件8,用于驱动第一丝杠72和第二丝杠73同步转动,提供调节的效率,同步组件8包括两个第一锥齿轮81、两个第二锥齿轮82、两个同步轮83和一个同步带84,机架1上且位于滑槽11的下方开设有安装槽12,第一丝杠72和第二丝杠73的下端伸入安装槽12内,两个第二锥齿轮82分别固定于第一丝杠72和第二丝杠73的下端,两个第二锥齿轮82均转动连接于安装槽12的槽底,一个第一锥齿轮81与对应的一个第二锥齿轮82啮合。两个同步轮83分别与两个第二锥齿轮82远离第一锥齿轮81的一侧固定连接,同步带84套设于两个同步轮83上,在机架1的一侧固定有同步电机85,同步电机85的输出轴

与一个同步轮83固定连接。

30.参照图4,为了便于驱动牵引下辊31和成型下辊41同步转动,在机架1的一侧安装有驱动机构6,驱动机构6包括第一传动轮61、第二传动轮62、传送带63,第一传动轮61固定连接于牵引下辊31的一端,第二传动轮62固定连接于成型下辊41的一端,第一传动轮61和第二传动轮62均位于机架1的同一侧,传送带63套设于第一传动轮61和第二传动轮62上,机架1一侧固定有驱动电机64,驱动电机64的输出轴与第一传动轮61固定连接。

31.参照图4和图5,为了及时对传送带63进行张紧,使得传动更加顺畅,在机架1的一侧安装有张紧机构9。张紧机构9包括张紧块91、张紧轮92、张紧弹簧93,机架1且位于传送带63中部的位置开设有竖槽14,竖槽14的上端高于传送带63的上表面,张紧块91滑动连接于竖槽14内,张紧轮92转动连接于张紧块91的一侧,且张紧轮92的上表面与传送带63的下表面贴合,张紧弹簧93的两端分别固定连接张紧块91与竖槽14的槽底,在传送带63过于松弛时,张紧块91沿着竖槽14向上滑动,对传送带63进行绷紧,使得传送更加顺畅,在传送带63过于紧绷时,张紧弹簧93被压缩,使得张紧块91沿着竖槽14向下移动,减少对传送带63的压力。在机架1的一侧开设有横槽15,横槽15与竖槽14相互垂直并连通,横槽15内滑动连接有两个缓冲块94,每个缓冲块94的一侧均铰接有一个缓冲杆95,两个缓冲杆95的上端均与张紧轮92的中心铰接并形成锐角夹角,能够进一步提高对传送带63的夹紧效果。

32.本实施例的使用原理为:根据所要加工板材的厚度,驱动同步电机85转动,使得同步电机85带动一个同步轮83转动,使得同步带84带动另一个同步轮83转动,进而驱动两个第二锥齿轮82转动,与两个第二锥齿轮82啮合的第一锥齿轮81转动,带动第一丝杠72和第二丝杠73同步转动,使得滑架71带动牵引上辊32和成型上辊42移动,使得板材能够便于通过。

33.加工时,首先板材通过放料架放出,经过导向机构2进行导向加紧,开启驱动电机64,使得牵引上辊32和牵引下辊31对板材进行引导,经过成型上辊42和成型下辊41进行辊压成型,最后经过剪切机构5对板材进行裁剪,使得裁剪后的板材落入至托料架13上进行收集。

34.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1