精轧除鳞试验中间坯板

1.本实用新型钢板精轧除鳞机测试技术,具体涉及一种精轧除鳞试验中间坯板。

背景技术:

2.高压水除鳞技术应用在钢材的热轧工艺中,用于钢材轧制前氧化铁皮的除鳞处理。高压水喷嘴喷射出的高速水流打击到轧件上下表面,高压水的冲击使氧化铁皮松动;同时轧件表面温度快速下降在线膨胀系数的差异下使氧化铁皮产生裂纹被冲走,达到去氧化铁皮的目的。

3.在生产中,热板坯经热卷箱高速成卷后,通过辊道输送至精轧机,期间经过除鳞机除鳞,除鳞机除鳞集管与板坯上表面的间距、射流角度等影响除鳞效果。上除鳞集管固定在精轧机入口处上导卫不可调整高度,因此只能通过控制板坯的厚度来协调较佳的除鳞效果。热卷箱给第一架精轧机(七连轧)的厚度范围约20-50mm。由于精轧机咬入的中间坯厚度变化范围小,故多数精轧机除鳞效果在高度参数的调节上由中间坯厚度进行保证。因此在热轧设备启动前,需要进行打板试验,通过打板试验确定系统适用的较佳板坯厚度。

4.现有技术中打板试验为冷坯上线打板,将冷钢板放到辊道上,通过辊道的输送使其经过除鳞机、热轧机从而检验运行效果。通常需要更换不同厚度的板坯进行多次试验才能确定较佳的适用厚度。不同厚度的钢板更换吊运需要时间,因此打板试验所花费时间较长,并且转换钢板期间除鳞集管保护喷射状态,浪费大量水资源。另一方面,打板试验用的冷坯为实心钢板,由于重量大且结构坚硬,对辊道冲击较大,易造成辊道托辊寿命降低,若在试验中造成辊道卡锁,在后期正常生产中,卡锁托辊对热坯会造成划损。

技术实现要素:

5.本实用新型旨在解决现有技术中精轧除鳞打板试验需要多次调换不同厚度的中间坯,吊运不便,花费时间长,调换过程中水资源浪费严重的问题。

6.本实用新型解决所述问题,采用的技术方案是:

7.一种精轧除鳞试验中间坯板,包括击打板,击打板包括下击打板和上击打板,下击打板和上击打板均安装于主体框架上;其中所述上击打板由从前向后依次设置的一阶上击打板、二阶上击打板和三阶上击打板组成;各阶上击打板底部设有垫板,其中,一阶上击打板底部为一阶垫板,一阶垫板高度为n;二阶上击打板底部为二阶垫板,二阶垫板高度为n+s;三阶上击打板底部为三阶垫板,三阶垫板高度为n+2s。

8.采用上述技术方案的本发明,与现有技术相比,其有益效果是:

9.本实用新型提供了一种可调整阶梯式精轧除鳞试验用中间坯板,三层阶梯结构由调整垫板进行各层的高度调整,可在一次打板试验中模拟三种厚度下的中间坯除鳞打击效果,一方面可节省现场不同厚度板坯的吊运时间,降低打板的水资源浪费;另一方面相对于相同厚度的实心中间坯在重量上大大降低,可减小对辊道的冲击。

10.作为优选,本实用新型更进一步的技术方案是:

11.一阶上击打板、二阶上击打板、三阶上击打板底部的相应垫板设置于其前端、后端。此方案增加各上击打板受力前端和受力后端的强度。

12.主体框架由三个组配框组合而成,各组配框通过角钢制作,组配框内侧是由角钢底部构成的安装檐,安装檐上设有若干螺栓孔;组配框与组配框侧边的角钢背对背设置并螺栓固接。此结构降低主体框架材料的长度,使主体框架更容易制作,各组配框上安装不同厚度的坯板,便于结构调整安装,也便于厚度类型的扩展。

13.下击打板分为三块,分别设置于各组配框安装檐上侧;所述一阶垫板、二阶垫板和三阶垫板之间设置于下击打板和上击打板之间。此实例上下击打板都设置于框内,边缘处于框体保护。

14.下击打板为一块,固接于主体框架整体下侧;所述一阶垫板、二阶垫板和三阶垫板设置于安装檐与上击打板之间。此实例上下击打板在外表,框体在内部。

15.下击打板与主体框架焊接固定,上击打板与主体框架螺栓固定。此结构下击打板与主体框架结构为一体,仅将需要调整高度的上击打板设计为可拆卸安装结构,便于本方案组装。

附图说明

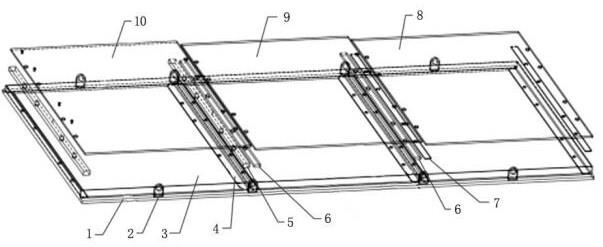

16.图1 为本实用新型整体结构立体图。

17.图2为本实用新型正面结构图。

18.图3为本实用新型阶梯形构造示意图。

19.图4 为本实用新型主体框架实施例俯视角图。

20.图5 为上下击打板装配实施例一。

21.图6为上下击打板装配实施例二。

22.图中:1、主体框架;组配框1-1;2、吊耳;3、下击打板;4、安装檐;5、三阶垫板;6、二阶垫板;7、一阶垫板;8、一阶上击打板;9、二阶上击打板;10、三阶上击打板。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1至3所示,本实用新型提供的一种精轧除鳞试验中间坯板,包括下击打板3和上击打板,上击打板为中间坯板上面板,下击打板3为中间坯板的下表面,上击打板与下击打板3中间为空心间隔。

25.本实用新型上击打板由从前向后依次设置的一阶上击打板8、二阶上击打板9和三阶上击打板10组成,各阶上击打板底部分别设置垫板,具体地,一阶上击打板8底部设有一阶垫板7,一阶垫板7高度为n;二阶上击打板9底部设有二阶垫板6,二阶垫板6高度为n+s;三阶上击打板10底部设有三阶垫板5,三阶垫板5高度为n+2s。下击打板3和上击打板安装均安装于主体框架1上。

26.本实用新型主体框架1由角钢焊接而成,将角钢横纵布置并焊接固定。为方便安装

三块上击打板,中间设置两组角钢,在框架底部形成安装檐4,三块上击打板可以放置在安装檐上。主体框架1长3000mm、宽1500mm。由于幅面较大,可以分成多个组配框组装,如图4所示,本实用新型提供的主体框架1的具体实施例,主体框架1由三个组配框组合而成,各组配框通过角钢制作,组配框内侧是由角钢底板构成的安装檐4,安装檐4上设有若干螺栓孔4-1;组配框与组配框侧边的角钢背对背设置并螺栓固接。每个组配框对应一个上击打板。

27.本实用新型上下击打板装配实施例一:如图5所示,下击打板3分为三块,分别设置于各组配框安装檐4上侧;所述一阶垫板7、二阶垫板6和三阶垫板5设置于下击打板3和上击打板之间。此实例上下击打板都设置于框内,钢板边缘受框体保护。

28.本实用新型上下击打板装配实施例二:如图6所示,下击打板为一块,固接于主体框架整体下侧;所述一阶垫板、二阶垫板和三阶垫板设置于安装檐与上击打板之间。此结构上下击打板覆盖框体,钢板在外表,装配框在内部。

29.下击打板3与主体框架1焊接固定,上击打板与主体框架螺栓固定。此结构下击打板3与主体框架1结构为一体,仅将需要调整高度的上击打板设计为可拆卸安装结构,便于本方案组装。

30.主体框架1上设有吊耳2,吊耳2以2*4的形式分布在主体框架上,吊耳2方便本实用新型中间坯板的吊装运输。

31.打板试验前,选择三组不同高度的垫板,如5mm、15mm、25mm各一组。上打击板与下打击板喷漆,将三块上打击板分别放置于三种垫板上形成上表面为阶梯状的中间坯板,三种厚度分别为30mm、40mm和50mm。使用紧固螺钉进行上打击板与横梁连接。中间坯板通过吊耳吊放于精轧入口辊道。摘除钢丝绳后通过起动精轧入口辊道将中间坯板运入精轧机。精轧机轧辊抬起,高压水除鳞系统转入打板试验模式,与入口出口辊道辊动作配合,进行高压水除鳞打板试验。打板试验后中间坯板通过辊道退出精轧机,通过吊耳2吊离。

32.本实用新型提供了一种可调整阶梯式精轧除鳞试验用中间坯板,三层阶梯结构由调整垫板进行各层的高度调整,可在一次打板试验中模拟三种厚度下的中间坯除鳞打击效果。一方面可节省现场不同厚度板坯的吊运时间,降低打板的水资源浪费;另一方面相对于相同厚度的实心中间坯在重量上大大降低,可减小对辊道的冲击。

33.上述说明中所述方案仅为本实用新型打板试验中间坯的部分实例。本实用新型不限于上述三种厚度一体的中间坯板结构,还可以设置更多厚度的试验。也不限于上述描述中从小厚度向大厚度的变化,还可以增加大厚度向小厚度的变化阶梯形式。

34.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1