用于铝合金涡旋盘锻造模具的顶杆机构的制作方法

1.本实用新型涉及铝合金锻造模具技术领域,特别是涉及一种用于铝合金涡旋盘锻造模具的顶杆机构。

背景技术:

2.涡旋压缩机是一种能效高、噪音小、运行稳定、结构相对简单的容积式压缩机,涡旋压缩机广泛应用于汽车空调和空压机领域。涡旋盘是其关键零部件之一。涡旋盘的大致结构与中国发明专利申请202010997831涡旋盘、涡旋盘的制备方法和涡旋压缩机中图示的结构类似,如动涡旋盘包括基板,基板的两侧分别是轴孔、叶片。

3.现有的涡旋盘一般使用铸铁加工,其限制了涡旋盘的小型化、轻量化。采用铝合金加工涡旋盘有利于其小型化、轻量化,但是由于铝合金流动性差,而涡旋盘的厚度较小,锻造后难以使用现有的顶杆机构将其顶起,维修模具时不方便。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种用于铝合金涡旋盘锻造模具的顶杆机构,其结构科学,采用两段式顶杆,使用多个细顶杆顶起涡旋盘,使用下顶杆顶起下模,锻造过程中,模腔内的气体可以排出至顶杆腔,避免憋气造成锻造成型不满。

5.本实用新型解决其技术问题所采用的技术方案是:一种用于铝合金涡旋盘锻造模具的顶杆机构,包括下模座、下模,所述下模座设置有沿竖直方向贯通的顶杆腔,所述顶杆腔内设置有下顶杆,所述下顶杆的上端设置有若干个细顶杆,所述下模设置有从下方向上延伸至模腔的顶杆孔,所述细顶杆的下端抵触所述下顶杆的上端,所述细顶杆的上端通过顶杆孔与所述下模滑动连接,所述顶杆腔的顶面位于所述下模的底面或伸入所述下模的内部。

6.优选的,所述细顶杆为四根,所述细顶杆的上端抵触涡旋盘的叶片的端部,其中一根细顶杆位于涡旋盘的中部,其他三根细顶杆沿涡旋盘叶片的旋转方向依次向外沿圆周方向布置。

7.优选的,所述中部的细顶杆的横截面为圆形,其他三根细顶杆的横截面为腰圆形。

8.优选的,所述细顶杆与所述顶杆孔之间留有0.1mm的间隙。

9.优选的,所述下模的底部嵌入所述下模座内,所述顶杆腔的顶面伸入所述下模的内部。

10.本实用新型的有益效果是:一种用于铝合金涡旋盘锻造模具的顶杆机构,其包括下模座、下模,所述下模座设置有沿竖直方向贯通的顶杆腔,所述顶杆腔内设置有下顶杆,所述下顶杆的上端设置有若干个细顶杆,所述下模设置有从下方向上延伸至模腔的顶杆孔,所述细顶杆的下端抵触所述下顶杆的上端,所述细顶杆的上端通过顶杆孔与所述下模滑动连接,所述顶杆腔的顶面位于所述下模的底面或伸入所述下模的内部,本实用新型结构科学,采用两段式顶杆,使用多个细顶杆顶起涡旋盘,使用下顶杆顶起下模,锻造过程中,

模腔内的气体可以排出至顶杆腔,避免憋气造成锻造成型不满。

附图说明

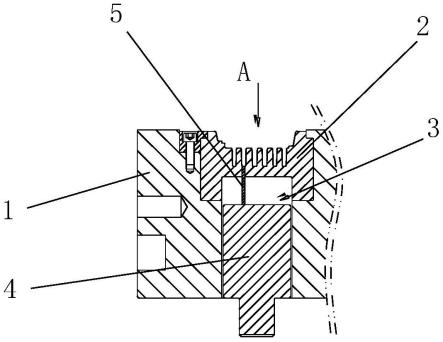

11.图1是本实用新型的用于铝合金涡旋盘锻造模具的顶杆机构的结构示意图。

12.图2是图1中a处的局部放大图。

13.附图标记说明:

14.1——下模座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——下模

15.3——顶杆腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——下顶杆

16.5——细顶杆。

具体实施方式

17.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

18.如图1、图2所示,本实施例的用于铝合金涡旋盘锻造模具的顶杆机构,包括下模座1、下模2,所述下模座1设置有沿竖直方向贯通的顶杆腔3,所述顶杆腔3内设置有下顶杆4,所述下顶杆4的上端设置有若干个细顶杆5,下顶杆4的直径较大,通过液压缸驱动下顶杆4的升降,细顶杆5的直径较小。所述下模2设置有从下方向上延伸至模腔的顶杆孔,所述细顶杆5的下端抵触所述下顶杆4的上端,所述细顶杆5的上端通过顶杆孔与所述下模2滑动连接,所述顶杆腔3的顶面位于所述下模2的底面或伸入所述下模2的内部。使用时,下顶杆4上升驱动细顶杆5上升,从而顶起锻造后的涡旋盘。细顶杆5与下顶杆4非刚性连接,需要更换细顶杆5时,可以从下模2的上方取出细顶杆5。需要更换下模2时,下顶杆4继续上升顶起下模2。

19.进一步的,所述细顶杆5为四根,所述细顶杆5的上端抵触涡旋盘的叶片的端部,其中一根细顶杆5位于涡旋盘的中部,其他三根细顶杆5沿涡旋盘叶片的旋转方向依次向外沿圆周方向布置,即以中部的细顶杆5为圆形,其他三根细顶杆5成120

°

夹角分布。通过增加细顶杆5的数量增大顶起面积,从而保护细顶杆5,延长其使用寿命。四个细顶杆5分布较为均匀,从而均匀分担顶起压力。更重要的是,所述细顶杆5与所述顶杆孔之间留有0.1mm的间隙,既可以保证细顶杆5流畅地滑动,同时也使得锻造时,模腔内的空气可以沿该间隙均匀排出至顶杆腔3,避免因模腔底部的深型腔憋气造成成型不满。可以看出,通过本实施例的结构,提供了一个较大的空间可以容纳模腔内排出的气体。

20.进一步的,所述中部的细顶杆5的横截面为圆形,其他三根细顶杆5的横截面为腰圆形,从而增大顶起面积。

21.进一步的,所述下模2的底部嵌入所述下模座1内,所述顶杆腔3的顶面伸入所述下模2的内部,从而有利于减小细顶杆5的长度。

22.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

技术特征:

1.用于铝合金涡旋盘锻造模具的顶杆机构,包括下模座(1)、下模(2),其特征在于:所述下模座(1)设置有沿竖直方向贯通的顶杆腔(3),所述顶杆腔(3)内设置有下顶杆(4),所述下顶杆(4)的上端设置有若干个细顶杆(5),所述下模(2)设置有从下方向上延伸至模腔的顶杆孔,所述细顶杆(5)的下端抵触所述下顶杆(4)的上端,所述细顶杆(5)的上端通过顶杆孔与所述下模(2)滑动连接,所述顶杆腔(3)的顶面位于所述下模(2)的底面或伸入所述下模(2)的内部。2.根据权利要求1所述的用于铝合金涡旋盘锻造模具的顶杆机构,其特征在于:所述细顶杆(5)为四根,所述细顶杆(5)的上端抵触涡旋盘的叶片的端部,其中一根细顶杆(5)位于涡旋盘的中部,其他三根细顶杆(5)沿涡旋盘叶片的旋转方向依次向外沿圆周方向布置。3.根据权利要求2所述的用于铝合金涡旋盘锻造模具的顶杆机构,其特征在于:所述中部的细顶杆(5)的横截面为圆形,其他三根细顶杆(5)的横截面为腰圆形。4.根据权利要求1所述的用于铝合金涡旋盘锻造模具的顶杆机构,其特征在于:所述细顶杆(5)与所述顶杆孔之间留有0.1mm的间隙。5.根据权利要求1所述的用于铝合金涡旋盘锻造模具的顶杆机构,其特征在于:所述下模(2)的底部嵌入所述下模座(1)内,所述顶杆腔(3)的顶面伸入所述下模(2)的内部。

技术总结

本实用新型涉及铝合金锻造模具技术领域,尤其涉及一种用于铝合金涡旋盘锻造模具的顶杆机构,包括下模座、下模,所述下模座设置有沿竖直方向贯通的顶杆腔,所述顶杆腔内设置有下顶杆,所述下顶杆的上端设置有若干个细顶杆,所述下模设置有从下方向上延伸至模腔的顶杆孔,所述细顶杆的下端抵触所述下顶杆的上端,所述细顶杆的上端通过顶杆孔与所述下模滑动连接,所述顶杆腔的顶面位于所述下模的底面或伸入所述下模的内部,本实用新型结构科学,采用两段式顶杆,使用多个细顶杆顶起涡旋盘,使用下顶杆顶起下模,锻造过程中,模腔内的气体可以排出至顶杆腔,避免憋气造成锻造成型不满。满。满。

技术研发人员:晏洋 陈天赋 张君妮 陈晓林 汪拥进 郑健 钟坤 甘存新 钟平洋

受保护的技术使用者:湖北三环锻造有限公司

技术研发日:2022.04.15

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1