一种钻头的制作方法

1.本实用新型涉及线路板钻孔技术领域,更具体地涉及一种钻头。

背景技术:

2.随着集成线路板的高速发展,对线路板钻孔的要求越来越高,钻头带有圆周刃带,圆周刃带在钻削过程可以起到支撑作用,从而保证孔加工的孔位精度,但是孔加工过程产生高温,温度随着钻头的深入逐渐降低,孔壁直径热胀冷缩原因逐渐收缩,使得圆周刃带的面积较大,与孔壁摩擦机会较多,最终导致加工后的孔壁被刮花,造成孔壁粗糙的问题,

3.因此,有必要开发一种平衡孔位精度与孔壁粗糙度的钻头来解决当前的技术缺陷。

技术实现要素:

4.本实用新型的目的是提供一种钻头,不仅能保证孔加工的孔位精度,还能避免孔壁粗糙,实现孔壁光滑、平整。

5.为了实现上述目的,本实用新型公开了一种钻头,包括钻头本体,所述钻头本体周面螺旋设有刃带本体及与所述刃带本体对应的排屑槽,所述刃带本体上凹设有螺旋状的减摩槽,所述减摩槽将所述刃带本体分成若干刃带单元。

6.与现有技术相比,本实用新型的钻头通过刃带本体在钻削过程可以起到支撑作用,从而保证孔加工的孔位精度,排屑槽将加工过程中的钻削料排出,尤其是,刃带本体上凹设有螺旋状的减摩槽,减摩槽将刃带本体分成若干刃带单元,刃带单元起到支撑作用,且在加工过程中能降低刃带本体与孔壁的摩擦面积,避免出现孔壁粗糙,实现孔壁光滑、平整。

7.较佳地,所述减摩槽的螺旋角与所述刃带单元的螺旋角相同。

8.较佳地,所述减摩槽的螺旋角为8度-20度。

9.较佳地,所述钻头本体一端为钻尖,另一端与钻柄相连,靠近所述钻尖的所述减摩槽部分定义为第一减摩槽,所述第一减摩槽靠近所述钻尖方向的侧壁与所述钻尖之间的距离定义为l,且l=0.8d~1.2d,其中,d为所述钻头本体的横切面直径。

10.较佳地,所述刃带单元的宽度为s,且s=d/220~d/100,其中,d为所述钻头本体的横切面直径。

11.较佳地,所述减摩槽的深度为d/20~d/10,其中,d为所述钻头本体的横切面直径。

12.较佳地,所述排屑槽的深度为0.25d~0.35d,其中,d为所述钻头本体的横切面直径。

13.较佳地,所述排屑槽的宽度为0.8d~1.2d,其中,d为所述钻头本体的横切面直径。

14.较佳地,所述钻头本体的横切面直径d为0.02-20mm。

15.较佳地,所述减摩槽的横截面形状为圆形、椭圆形、矩形、梯形、u型、v型、燕尾形或多边形。

附图说明

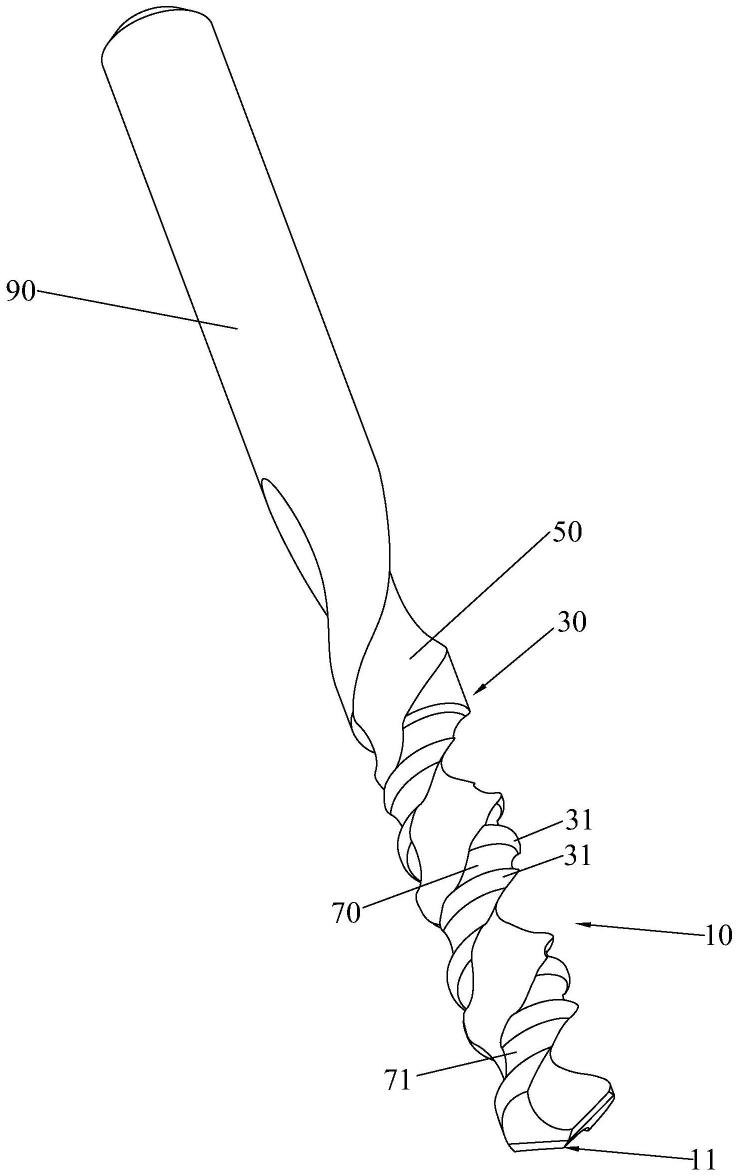

16.图1为本实用新型钻头的立体图。

17.图2为图1所示钻头的正视图。

18.符号说明:

19.钻头本体10,钻尖11,刃带本体30,刃带单元31,排屑槽50,减摩槽70,第一减摩槽71,钻柄90。

具体实施方式

20.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

21.请参考图1,本实用新型提供一种钻头,钻头可为但不限于麻花钻。该钻头包括钻头本体10,钻头本体10周面螺旋设有刃带本体30及与刃带本体30对应的排屑槽50,也就说排屑槽50呈螺旋状,刃带本体30上凹设有螺旋状的减摩槽70,减摩槽70将刃带本体10分成若干刃带单元31。本实用新型的钻头,沿刃带本体30螺旋方向在刃带本体30表面设置凹槽以形成螺旋状的减摩槽70,减摩槽70将刃带本体10分成若干刃带单元31,通过若干刃带单元31在钻削过程可以起到支撑作用,从而保证孔加工的孔位精度,排屑槽50将加工过程中的钻削料排出,且在加工过程中能降低刃带本体30与孔壁的摩擦面积,避免孔壁粗糙,实现孔壁光滑、平整。

22.请参考图2,减摩槽70和刃带单元31呈螺旋结构设置于钻头本体10周面,且减摩槽70位于两相邻刃带单元31之间。在一个优选地实施例中,减摩槽70的螺旋角α与刃带单元31的螺旋角相同,当减摩槽70的螺旋角α与刃带单元31的螺旋角相同时能够进一步提高钻孔质量,比如光滑度和平整度。当然,减摩槽70的螺旋角α与刃带单元31的螺旋角也可以不相同。进一步,减摩槽70的螺旋角α为8度-20度,比如,该减摩槽70的螺旋角为8度、9度、10度、11度、12度、13度、14度、15度、16度、17度、18度、19度、20度。同样,刃带单元31的螺旋角也可以为8度-20度。可以理解的是,减摩槽70的螺旋角α及刃带单元31的螺旋角在8度-20度的范围内,刃带单元31在水平位置与加工件孔壁的接触机会增加,钻头钻削更加稳定、位置度更好。

23.请继续参考图2,钻头本体10一端为钻尖11,另一端与钻柄90相连,靠近钻尖11的减摩槽70部分定义为第一减摩槽71,第一减摩槽71靠近钻尖11方向的侧壁与钻尖11之间的距离定义为l,且l=0.8d~1.2d,其中,d为钻头本体10的横切面直径。可以理解的是,由于钻头在下钻的初始阶段并不稳定,l段距离内并无减摩槽70,能够保证足够的支撑面,保证钻头下钻开始足够稳定,不容易出现偏孔。

24.请继续参考图2,在常规的钻头上,可以用成型砂轮在刃带本体30上沿着其螺旋方向打磨出螺旋状的减摩槽70,通过打磨出的减摩槽70能将刃带本体30分成若干刃带单元31。在一个优选的实施例中,刃带单元31的宽度为s,且s=d/220~d/100,其中,d为钻头本体10的横切面直径(下同)。另一优选实施例中,减摩槽70的深度为d/20~d/10。有的实施例中,排屑槽50的深度为0.25d~0.35d。有的实施例中,排屑槽50的宽度为0.8d~1.2d。在一个优选的实施例中,钻头本体10的横切面直径d为0.02-20mm,比如d为0.02mm、1mm、3mm、8mm、12mm、15mm、18mm、20mm,钻头本体10的横切面直径d可根据实际需要去选择。更进一步,

减摩槽70的形状不做限制,可以是圆形、椭圆形、矩形、梯形、u型、v型、燕尾形或多边形。

25.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

技术特征:

1.一种钻头,包括钻头本体,其特征在于,所述钻头本体周面螺旋设有刃带本体及与所述刃带本体对应的排屑槽,所述刃带本体上凹设有螺旋状的减摩槽,所述减摩槽将所述刃带本体分成若干刃带单元。2.如权利要求1所述的钻头,其特征在于,所述减摩槽的螺旋角与所述刃带单元的螺旋角相同。3.如权利要求1所述的钻头,其特征在于,所述减摩槽的螺旋角为8度-20度。4.如权利要求1所述的钻头,其特征在于,所述钻头本体一端为钻尖,另一端与钻柄相连,靠近所述钻尖的所述减摩槽部分定义为第一减摩槽,所述第一减摩槽靠近所述钻尖方向的侧壁与所述钻尖之间的距离定义为l,且l=0.8d~1.2d,其中,d为所述钻头本体的横切面直径。5.如权利要求1所述的钻头,其特征在于,所述刃带单元的宽度为s,且s=d/220~d/100,其中,d为所述钻头本体的横切面直径。6.如权利要求1所述的钻头,其特征在于,所述减摩槽的深度为d/20~d/10,其中,d为所述钻头本体的横切面直径。7.如权利要求1所述的钻头,其特征在于,所述排屑槽的深度为0.25d~0.35d,其中,d为所述钻头本体的横切面直径。8.如权利要求1所述的钻头,其特征在于,所述排屑槽的宽度为0.8d~1.2d,其中,d为所述钻头本体的横切面直径。9.如权利要求1所述的钻头,其特征在于,所述钻头本体的横切面直径d为0.02-20mm。10.如权利要求1所述的钻头,其特征在于,所述减摩槽的横截面形状为圆形、椭圆形、矩形、梯形、u型、v型、燕尾形或多边形。

技术总结

本实用新型公开了一种钻头,包括钻头本体,所述钻头本体周面螺旋设有刃带本体及与所述刃带本体对应的排屑槽,所述刃带本体上凹设有螺旋状的减摩槽。本实用新型的钻头,沿刃带本体螺旋方向在刃带本体表面设置凹槽以形成螺旋状的减摩槽,减摩槽将刃带本体分成若干刃带单元,通过若干刃带单元在钻削过程可以起到支撑作用,从而保证孔加工的孔位精度,排屑槽将加工过程中的钻削料排出,且在加工过程中能降低刃带本体与孔壁的摩擦面积,避免孔壁粗糙,实现孔壁光滑、平整。平整。平整。

技术研发人员:刘少平 王俊锋

受保护的技术使用者:广东鼎泰高科技术股份有限公司

技术研发日:2022.04.20

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1