一种半自动化批量组装螺钉组件的工装

1.本实用新型涉及机械零部件的组装领域,特别涉及一种批量组装螺钉组件的工装。

背景技术:

2.标准型螺钉是最常用于紧固装配的紧固件之一,标准型螺钉和平垫圈a级、标准型弹簧垫圈组合使用,大量用于各种产品的组装。对于中小批量使用组合螺钉的厂家,将螺钉、弹簧垫、平垫组合使用的过程,一般采用工人徒手组装螺钉的方法,该方法枯燥重复、浪费人力资源、耗时耗力、且难以保证车间正常的装配进度;需要大量使用紧固件的装配方式的厂家通常采用以下两种解决方式:一是采用螺钉组装机进行批量螺钉组件的组装;二是采用组合螺钉进行装配。

3.对于采用螺钉组装机进行批量螺钉组件的组装,自动螺钉组装机是自动化生产过程中经常需要使用的设备。其应用具有相当的广泛性,自动螺丝组装机又称自动螺丝锁紧机、自动螺丝锁丝机、工业拧紧系统等,现在市面上存在的螺钉组装机可以替代手工组装组合螺钉,是用自动化机构代替人手完成螺丝的取、放、拧紧的自动化装置,但是该类型设备体积比较笨重,螺丝的输送结构和驱动机构结构都较为复杂,不能完全利用机械的剩余空间进行合理调配,自动螺丝锁紧机螺丝组装机的拆卸组装定位功能不够完善,通常要重新设置编程才能完成拆卸组装的互换,不能更智能的自动转换组装机功能,十分不便,存在非标准制造、噪音大、耗电且不适合小批量生产容易产能过剩等弊端。

4.对于采用组合螺钉进行装配,组合螺钉是由一个螺钉和弹垫,平垫组合在一起的紧固件。组合螺钉运用起来比较方便,不需要手工配螺栓,弹垫,平垫。但价格比单独的螺栓,弹垫,平垫贵。组合螺钉比普通螺钉多配一个弹垫或平垫或弹平垫,且都是螺钉在滚牙前装上去的,滚牙后垫圈是取不下来的。组合螺钉在安装时,须用特制的电动扳手,其上下有两个套筒头,一个套在螺母的六角体上,另一个在外六角螺丝的十角体上。组合螺钉的平垫为非标设计,直径大,企业老产品无法替换。其次多数产品要求使用较高耐蚀程度的不锈钢螺钉,组合螺钉采购困难。

5.在专利号为cn20910180281.8的专利中,公开了一种批量组装螺钉组件的工装,包括弹簧垫圈定位板、弹簧垫圈抽板、弹簧垫圈支撑板简称弹垫层、平垫圈定位板、平垫圈抽板、平垫圈支撑板简称平垫层、螺钉漏板、螺钉托板、定位柱,能快速实现小批量螺钉、弹垫、平垫一次性组合成功,在短时间内,可一次性实现百十个螺钉、弹簧垫圈、平垫圈的装配。缺陷如下:其中弹垫层和平垫层都是各自三层板,分别为上定位板、插板、下支撑板,一共六层,通过人工手动分别对弹垫层、平垫层和螺钉层进行操作,分别进行螺钉、弹垫圈和平垫圈的小批量筛选和排列,然后再进行三个部分的组合,也就是说,一个工作周期一个工人需要进行三次徒手振动筛选,再完成最后组合,一共四个步骤,其中的操作全部依赖人力且步骤不够简单,影响工作效率;再者,所有部件材料基本上采用不锈钢金属,重量较大,不方便搬运,工人在长时间操作的时候容易感到疲劳。

6.授权号为cn202122843774.9的专利公开了一种螺钉批量组装的工装,在短时间内,可一次性实现百十个螺钉、弹簧垫圈、平垫圈的装配。与cn20910180281.8相比,工装的整体结构更加简单,零部件得到数目的优化,使得工装加工成本进一步降低,且一定程度上提高了车间螺钉组合的工作效率。但其本质上仍为手工操作,操作效率提升有限。其中弹垫层和平垫层共计四层板,分别为切换定位板4、定位板ⅱ2-1、插板、支撑板,在螺钉组装过程中操作步骤仍不够简练,需要人力手动进行螺钉组件的筛选和工装各个部分的组合和分开。

7.授权号为cn213917814 u的专利公开了一种螺钉快速组装工装,在工装板上按矩阵式设置台阶通孔,通过对台阶通孔直径的控制实现在一个工装板上先后完成平垫圈、弹簧垫圈、螺钉的组装,可以一次性实现百十个螺钉、弹簧垫圈、平垫圈的装配,但是需要先排列平垫圈,再排列弹簧垫圈,最后再插入螺钉,而且每一步排列后都需要检查核对是否有漏缺,都是手工操作,直接影响组装效率。

8.授权号为cn201811300173的专利公开了一种螺钉与垫圈组装装置,其中设置了振动装置,实现了螺钉与垫圈的全自动组装,利用气缸传,送自动化程度高,但结构非常复杂,非标制作,不易维修,且耗电大,体积大,有噪音,成本昂贵,更主要是同时只能组装两个螺钉,根本无法满足批量生产的需求。

技术实现要素:

9.本实用新型提供一种半自动化批量组装螺钉组件的工装,采用平垫层、弹垫层、螺钉层三层结构,三层结构通过框架安装在振动装置之上,并安装了相应的导轨和滑块。可以通过振动装置一次振动同时完成百十个螺钉、平垫、和弹垫的筛选和排列。通过合理设计切换定位板,实现既能筛选排列弹簧垫圈又能使平垫圈通过弹垫圈层,通过设置滑块导轨,使得被筛选排列好的螺钉组件通过自动化plc控制的滑轨上的滑块带动,使得最终弹垫圈、平垫圈和螺钉进行自动化组装,不再依赖人力的振动和组合和分开,不再需要人力分三次筛选排列螺钉、平垫圈和弹垫圈。相较于之前专利,让操作人员在操作的过程中更加省时省力地完成工作,降低劳动强度和枯燥乏味的操作感。

10.本实用新型的技术方案是:一种半自动化批量组装螺钉组件的工装,包括平垫圈组装层、弹簧垫圈组装层、螺钉组装层和切换定位板,所述弹簧垫圈组装层设置在螺钉组装层的上方,所述切换定位板通过压片设置在弹簧垫圈组装层的上方,所述平垫圈组装层设置在切换定位板的上方,还包括振动装置、导轨、滑块和框架,所述框架设置在振动装置上,所述螺钉组装层设置在框架的底部中间,两根所述导轨分别垂直设置在框架前后两侧的中部,在每根导轨上设置两个所述的滑块,上方的两块滑块分别设置在平垫圈组装层两侧的条状夹层板ⅰ的中部,下方的两块滑块分别设置在弹簧垫圈组装层两侧的条状夹层板ⅱ的中部。

11.在上述技术方案中,还包括平垫圈围框、弹簧垫圈围框、螺钉围框和框架,振动装置和两根导轨的底端设置在所述框架的底部,所述平垫圈围框、弹簧垫圈围框和螺钉围框均设置在框架的立柱上,定位板ⅰ的上端面与平垫圈围框的下端面同一高度,切换定位板的上端面与弹簧垫圈围框的下端面同一高度,螺钉底板的上端面与螺钉围框的下端面同一高度,在平垫圈围框的前后两侧设置平垫层缺口ⅰ和平垫层缺口ⅱ;在弹簧垫圈围框的前后两

侧设置弹簧层缺口ⅰ和弹簧层缺口ⅱ;在螺钉围框的前后两侧设置螺钉层缺口ⅰ和螺钉层缺口ⅱ。

12.本实用新型的有益效果是可以通过振动装置一次振动同时完成百十个螺钉、平垫、和弹垫的筛选和排列,通过合理设计垫圈定位板,实现既能筛选排列弹簧垫圈又能使平垫圈通过弹垫圈层,通过设置滑块导轨,使得被筛选排列好的螺钉组件通过自动化plc控制的滑轨上的滑块带动,使得最终弹垫圈、平垫圈和螺钉进行自动化组装,不再依赖人力的振动、组合和分开,不再需要人力分三次筛选排列螺钉、平垫圈和弹垫圈,操作者仅需要进行非常简单的加料及抽板改变模式即可,且通过更少的操作步骤达成螺钉组装效果。工装用料大多使用轻质材料,减轻了整个工装的重量,增加了可靠性,降低了使用时间成本,大幅提高了工装的使用效率,且相较于之前专利,让操作人员在操作的过程中更加省时省力地完成工作,降低劳动强度和枯燥乏味的操作感。

13.相比较cn213917814 u专利提供独立工装板的工装,本实用新型工装通过振动装置将平垫圈、弹簧垫圈和螺钉同时振动排列,由于各层定位孔直径的科学控制,无需人工检测即可保证100%正确率,同时由于设置了滑块和导轨,可以轻松完成组装。

14.相比较cn201811300173专利提供结构非常复杂的工装,本实用新型的工装利用结构部件的精密加工,使得螺钉组装层、平垫组装层和弹垫组装层的定位孔高度精确同轴心,通过部件简单的直线运动即可完成组装,体积较小,可应用于桌面上,耗电量低,成本相对低廉,特别地,本实用新型工装可实现批量组装。

15.本实用新型所带来的效率提高:实现9秒组装96个螺钉组件,单个螺钉装配速度0.093秒/个,比之前专利螺钉组装效率提升六倍,比手动螺钉组装效率提高约102倍且保证100%正确率。

附图说明

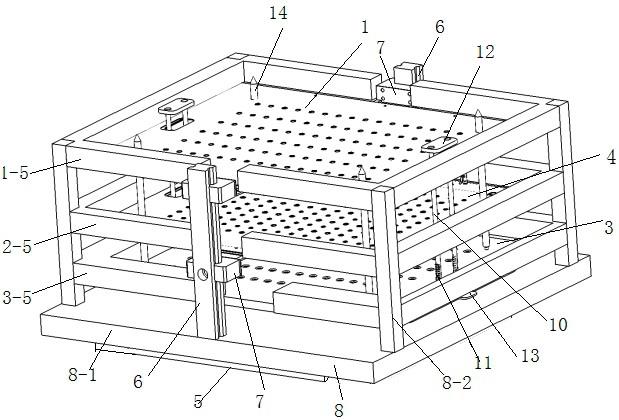

16.图1是本实用新型的结构示意图;

17.图2是图1的主要部件爆炸图;

18.图3是本实用新型平垫圈组装层结构示意图;

19.图4是本实用新型插板ⅰ结构示意图;

20.图5是本实用新型弹簧垫圈组装层结构示意图;

21.图6是本实用新型插板ⅱ结构示意图;

22.图7是本实用新型螺钉组装层、框架和振动装置组装示意图;

23.图8是本实用新型使用流程图。

24.图中各数字标号与技术特征的对应关系如下:

25.平垫圈组装层1、弹簧垫圈组装层2、螺钉组装层3、切换定位板4、震动装置5、导轨6、滑块7、框架8、压片9、定位支柱10、弹簧11、挡片12、厚度垫片13、定位柱14;

26.定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3、条状夹层板ⅰ1-4、平垫圈围框1-5、长圆定位孔ⅰ1-6(插板的定位孔)、长方形通孔1-7、定位孔ⅰ1-8;

27.垫圈定位孔ⅰ1-1-1、开口槽ⅰ1-2-1、插板垫圈孔ⅰ1-2-2、插板垫圈孔ⅱ1-2-3、垫圈孔ⅰ1-3-1、平垫层缺口ⅰ1-5-1、平垫层缺口ⅱ1-5-2,连接块ⅰ1-4-1;

28.定位板ⅱ2-1、插板ⅱ2-2、支撑板ⅱ2-3、条状夹层板ⅱ2-4、弹簧垫圈围框2-5、长

圆定位孔ⅱ2-6、长方形通孔ⅱ2-7、定位孔ⅱ2-8,连接块ⅱ2-4-1;

29.弹簧垫圈孔2-1-1、平垫圈孔2-1-2、开口槽ⅱ2-2-1、插板垫圈孔ⅲ2-2-2、插板垫圈孔ⅳ2-2-3、垫圈孔ⅱ2-3-1、弹垫层缺口ⅰ2-5-1、弹垫层缺口ⅱ2-5-2;

30.螺顶底板3-1、通孔3-1-1、定位孔ⅱ3-1-2、支柱孔3-1-3、螺钉托板3-2、圆柱状体3-2-1、螺钉围框3-5、螺钉层缺口ⅰ3-5-1、螺钉层缺口ⅱ3-5-2;

31.切换定位板4、垫圈定位孔ⅱ4-1、长方形通孔4-2、定位孔ⅲ4-3;

32.框架8:底板8-1、立柱8-2。

具体实施方式

33.如图1至图7所示,一种半自动化批量组装螺钉组件的工装,包括平垫圈组装层1、弹簧垫圈组装层2、螺钉组装层3和切换定位板4,还包括振动装置5、导轨6、滑块7和框架8,框架8设置在振动装置5上,螺钉组装层3设置在框架8的底部8-1中间,弹簧垫圈组装层2设置在螺钉组装层3的上方,切换定位板4设置弹簧垫圈组装层2的上方,平垫圈组装层1设置在切换定位板4的上方;

34.平垫圈组装层1包括定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3和条状夹层板ⅰ1-4。

35.在定位板ⅰ1-1上成排设置九十六个相同垫圈定位孔ⅰ1-1-1,成排的垫圈定位孔ⅰ1-1-1在定位板ⅰ1-1的板面上设置成16*6的矩形阵列;插板ⅰ1-2上的开口槽ⅰ1-2-1的条数为6条,在每条开口槽ⅰ1-2-1上分别设置插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅱ1-2-3,成排设置的插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅱ1-2-3在插板ⅰ1-2的板面上分别间隔设置成16*6的矩形阵列,相邻插板垫圈孔ⅰ1-2-2的间距和相邻插板垫圈孔ⅱ1-2-3的间距相等;在支撑板ⅰ1-3的板面上成排设置九十六个相同垫圈孔ⅰ1-3-1,成排的垫圈孔ⅰ1-3-1在支撑板ⅰ1-3的板面上设置成16*6的矩形阵列;

36.在插板ⅰ1-2的四角的分别打四个相对应的长圆定位孔ⅰ1-6,长圆定位孔ⅰ1-6中间部分的长度与相邻的插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅱ1-2-3之间的距离对应;在定位板ⅰ1-1和支撑板ⅰ1-3的四角的分别打四个相对应的定位孔ⅰ1-8;

37.将定位板ⅰ1-1放在两块条状夹层板ⅰ1-4上,用铆钉将定位板ⅰ1-1、两块条状夹层板ⅰ1-4和支撑板ⅰ1-3铆接固定在一起,条状夹层板ⅰ1-4的设置构成了定位板ⅰ1-1和支撑板ⅰ1-3之间存在一个条状夹层板ⅰ1-4的厚度的间隙;定位板ⅰ1-1、支撑板ⅰ1-3上的铆钉孔分别与条状夹板层ⅰ1-4上的铆钉孔同心,用铆钉分别插入铆钉孔中,两块条状夹层板ⅰ1-4的内边及铆钉将插板ⅰ1-2定位在定位板ⅰ1-1和支撑板ⅰ1-3之间,使六条开口槽ⅰ1-2-1的中心线与定位板ⅰ1-1和支撑板ⅰ1-3上数条纵向排列的数个垫圈定位孔ⅰ1-1-1和垫圈孔ⅰ1-3-1的圆心连线位置重合,完成平垫圈组装层1的组装。

38.在切换定位板4板面上设置九十六个垫圈定位孔ⅱ4-1,分别成排设置,六排垫圈定位孔ⅱ4-1间隔排成16*6矩形阵列;在切换定位板4的四角分别打四个相对应的定位孔ⅲ4-3。

39.弹簧垫圈组装层2包括定位板ⅱ2-1、插板ⅱ2-2、支撑板ⅱ2-3、条状夹层板ⅱ2-4和条形板2-9,在定位板ⅱ2-1的板面上分别成排设置九十六个数量相同弹簧垫圈孔2-1-1和九十六个平垫圈孔2-1-2,六排弹簧垫圈孔2-1-1和平垫圈孔2-1-2间隔排成16*12矩形阵列;为了给定位板ⅱ2-1预留抽动空间,保证在抽动定位板ⅱ2-1时,固定定位板ⅱ2-1和切

换定位板4用的压片9和组装弹垫层用的铆钉位置不变,在定位板ⅱ2-1的两边分别截去一个矩形块,形成两侧的矩形缺口,在两侧的矩形缺口处分别用螺钉安装条形板2-9;在定位板ⅱ2-1的四角分别打四个相对应的长圆定位孔ⅱ2-6,长圆定位孔ⅱ2-6中间部分的长度与相邻的弹簧垫圈孔2-1-1和平垫圈孔2-1-2之间的距离对应。插板ⅱ2-2和插板ⅰ1-2结构相同,支撑板ⅱ2-3和支撑板ⅰ1-3结构相同;

40.将定位板ⅱ2-1放在插板ⅱ2-2上,用铆钉将条形板2-9、两块条状夹层板ⅱ2-4和支撑板ⅱ2-3铆接固定在一起,条状夹层板ⅱ2-4的设置构成了定位板ⅱ2-1和支撑板ⅱ2-3之间存在一个条状夹层板ⅱ2-4的厚度的间隙;条形板2-9、支撑板ⅱ2-3上的铆钉孔分别与条状夹板层ⅱ2-4上的铆钉孔同心,用铆钉分别插入铆钉孔中,两块条状夹层板ⅱ2-4的内边及铆钉将插板ⅱ2-2定位在定位板ⅱ2-1和支撑板ⅱ2-3之间,使六条开口槽ⅱ2-2-1的中心线与定位板ⅱ2-1和支撑板ⅱ2-3上数条纵向排列的数个弹簧垫圈孔2-1-1和垫圈孔ⅱ2-3-1的圆心连线位置重合,完成弹簧垫圈组装层2的组装。

41.垫圈定位孔ⅰ1-1-1、插板垫圈孔ⅱ1-2-3、垫圈孔ⅰ1-3-1、平垫圈孔2-1-2、插板垫圈孔ⅳ2-2-3、垫圈孔ⅱ2-3-1和切换定位板4上的垫圈定位孔4-1的孔径略大于待组装螺钉所需的平垫圈直径;插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅲ2-2-2的孔径略小于待组装弹簧垫圈直径;弹簧垫圈孔2-1-1略大于待组装弹簧垫圈直径;开口槽ⅰ1-2-1和开口槽ⅱ2-2-1的宽度大于螺钉螺杆的直径;条状夹层板ⅰ1-4的厚度略大于插板ⅰ1-2的厚度,条状夹层板ⅱ2-4略大于插板ⅱ2-2的厚度,保证插板ⅰ1-2和插板ⅱ2-2可以移动,以方便组装螺钉时适时抽动。

42.在定位板ⅰ1-1、插板ⅰ1-2和支撑板ⅰ1-3左右两侧分别设置两个长方形通孔ⅰ1-7,定位板ⅱ2-1、插板ⅱ2-2、支撑板ⅱ2-3板面左右两侧分别设置两个长方形通孔ⅱ2-7,在切换定位板4板面左右两侧分别设置两个长方形通孔ⅲ4-2,同时切换定位板4材质选择亚克力板材,定位板ⅱ2-1材质选择铜,定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3、插板ⅱ2-2、支撑板ⅱ2-3和螺钉托板3-2材质选用轻质材料;

43.在螺钉底板3-1的左右两侧的中部分别设置两个定位支柱10,在螺钉托板3-2的左右两侧的中部分别设置两个支柱孔3-2-2,四根定位支柱10的底端分别穿过四个支柱孔3-2-2,在四根定位支柱10上分别套上弹簧11;在螺钉底板3-1四角的定位孔ⅱ3-1-2内分别以螺纹连接方式固定定位柱14,完成螺钉组装层3的组装;

44.焊接不锈钢框架8,框架8底部8-1固定在振动装置5的上端,在框架8底部前后两侧中部分别垂直焊接不锈钢导轨6,每根导轨6上套设两个的滑块7;将螺钉组装层3放入框架8内的底板8-1上,振动装置5放置在框架8的底板8-1下面。在螺钉组装层3的四角定位柱14依次穿过弹簧垫圈组装层2支撑板ⅱ2-3四角的定位孔ⅱ2-8、切换定位板4四角的定位孔ⅲ4-3、定位板ⅱ2-1、插板ⅱ2-2四角的长圆定位孔ⅱ2-6、平垫圈组装层1支撑板ⅰ1-3、插板ⅰ1-2和定位板ⅰ1-1四角的定位孔ⅰ1-8和长圆定位孔ⅰ1-6,左右两侧的定位支柱10依次穿过弹簧垫圈组装层2的支撑板ⅱ2-3、插板ⅱ2-2、定位板ⅱ2-1左右两侧的长方形通孔ⅱ2-7、切换定位板4左右两侧长方形通孔ⅲ4-2、平垫圈组装层1支撑板ⅰ1-3、插板ⅰ1-2和定位板ⅰ1-1左右两侧的长方形通孔ⅰ1-7,将螺钉组装层3、弹簧垫圈组装层2、切换定位板4、平垫圈组装层1连接成整体;在条形板2-9左右两侧的对称螺接四个压片9,压片9杆的高度大于切换定位板4和切换定位板ⅱ2-1的厚度之和,调整压片9将定位板ⅱ2-1和切换定位板4压紧固定;在

1上,弹簧垫圈会定位排列在定位板ⅱ2-1上的弹簧垫圈孔2-1-1中,但插板ⅱ2-2上的插板垫圈孔ⅲ2-2-2的孔径小于弹簧垫圈的直径,所以弹簧垫圈不会下落,且定位板ⅱ2-1的厚度是根据垫圈厚度设计的,使得每个弹簧垫圈孔2-1-1中只能容纳一个弹簧垫圈;由于每个通孔孔口倒角的结构设计及螺钉螺帽的重心作用,螺钉会呈螺帽在下,螺杆在上阵列于通孔中,实现了每个通孔中都设有一个螺钉的排列。然后启动导轨6上的滑块7分别带动平垫圈组装层1和弹簧垫圈组装层2向下移动2cm,用毛刷扫除多余的螺钉零件;

53.螺钉底板3-1贴紧在螺钉托板3-2上,此时,九十六个通孔3-1-1的螺钉螺帽分别与螺钉托板3-2的九十六个圆柱状体3-2-1一一对应;九十六个通孔3-1-1中的螺钉螺帽会分别下落于九十六个圆柱状体3-2-1上,形成了螺钉的定向阵列,螺钉组件的排列工序完成;

54.第二步,穿弹簧垫圈:

55.启动导轨6上的滑块7分别带动切换定位板4、弹簧垫圈组装层2的定位板ⅱ2-1、插板ⅱ2-2和支撑板ⅱ2-3向下运动,直到支撑板ⅱ2-3下表面贴紧螺钉底板3-1;此时,九十六个螺钉螺杆穿过支撑板ⅱ2-3的垫圈孔ⅱ2-3-1、插板ⅱ2-2的插板垫圈孔ⅲ2-2-2伸进定位板ⅱ2-1的弹簧垫圈孔2-1-1内的弹簧垫圈内,实现螺钉螺杆穿入弹簧垫圈;此时螺钉螺杆的圆心与定位板ⅱ2-1的弹簧垫圈孔2-1-1、插板ⅱ2-2的插板垫圈孔ⅲ2-2-2和支撑板ⅱ2-3垫圈孔ⅱ2-3-1一一对应;拖动插板ⅱ2-2向右移动,移动距离等于相邻的插板垫圈孔ⅲ2-2-2和插板垫圈孔ⅳ2-2-3之间的距离,此时螺钉螺杆的圆心与定位板ⅱ2-1的弹簧垫圈孔2-1-1、插板ⅱ2-2的插板垫圈孔ⅳ2-2-3和支撑板ⅱ2-3的垫圈孔ⅱ2-3-1一一对应,九十六个弹簧垫圈依次通过定位板ⅱ2-1上的弹簧垫圈孔2-1-1、插板ⅱ2-2的插板垫圈孔ⅳ2-2-3和支撑板ⅱ2-3的垫圈孔ⅱ2-3-1分别套在九十六个螺钉螺杆上沿着螺杆落下,完成穿弹簧垫圈的工序;

56.第四步,穿平垫圈:

57.松开固定切换定位板4和定位板ⅱ2-1的压片9,拖动定位板ⅱ2-1向前移动,移动距离等于相邻的弹簧垫圈孔2-1-1和平垫圈孔2-1-2之间的距离,再紧固压片9;此时,螺钉螺杆的圆心与切换定位板4的垫圈定位孔ⅱ4-1、定位板ⅱ2-1的平垫圈孔2-1-2、插板ⅱ2-2的插板垫圈孔ⅳ2-2-3和支撑板ⅱ2-3垫圈孔ⅱ2-3-1一一对应;启动导轨6上的滑块7分别带动平垫圈组装层1定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3向下运动,直到支撑板ⅰ1-3下表面贴紧切换定位板4;此时螺钉螺杆的圆心与支撑板ⅰ1-3的垫圈孔ⅰ1-3-1、插板ⅰ1-2的插板垫圈孔ⅰ1-2-2和定位板ⅰ1-1的垫圈定位孔ⅰ1-1-1一一对应;拖动插板ⅰ1-2向右移动,移动距离等于相邻的插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅱ1-2-3之间的距离。此时螺钉螺杆的圆心与支撑板ⅰ1-3的垫圈孔ⅰ1-3-1、插板ⅰ1-2的插板垫圈孔ⅱ1-2-3和定位板ⅰ1-1的垫圈定位孔ⅰ1-1-1、切换定位板4的垫圈定位孔ⅱ4-1、定位板ⅱ2-1的平垫圈孔2-1-2、插板ⅱ2-2的插板垫圈孔ⅳ2-2-3和支撑板ⅱ2-3垫圈孔ⅱ2-3-1一一对应。九十六个平垫圈依次通过插板ⅰ1-2上的插板垫圈孔ⅱ1-2-3,支撑板ⅰ1-3的垫圈孔ⅰ1-3-1,切换定位板4的垫圈定位孔ⅱ4-1,定位板ⅱ2-1的平垫圈孔2-1-2,插板ⅱ2-2的插板垫圈孔ⅳ2-2-3和支撑板ⅱ2-3上的垫圈孔ⅱ2-3-1分别套在九十六个螺钉螺杆上沿着螺杆落下,完成穿平垫圈的工序;

58.第五步,取出螺钉组件:

59.启动导轨6上的滑块7分别带动平垫圈组装层1定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3、切换定位板4、弹簧垫圈组装层2的定位板ⅱ2-1、插板ⅱ2-2、支撑板ⅱ2-3向上移动,以便

取出螺钉组件;完成穿弹簧垫圈和平垫圈的工序后使用螺钉时,用手捏住螺钉螺杆,即可从设置在螺钉托板3-2的圆柱状体3-2-1上的套有弹簧垫圈和平垫圈的螺钉组件通过螺钉底板3-1通孔3-1-1取出即可使用。

60.对于不同型号的螺钉尺寸, gb/t818-2016标准的盘头螺钉、gb/t848-2016标准的小垫圈a级规格和gb/t93-87标准的弹簧垫圈规格尺寸如下,见表1。

61.表1

[0062][0063]

对于不同型号的螺钉尺寸,通孔3-1-1、圆柱状体3-2-1的直径不同,见表2。

[0064]

表2

[0065][0066]

对于不同型号的螺钉,开口槽1-2-1的尺寸见表3

[0067]

表3

[0068][0069]

定位板ⅰ1-1、插板ⅰ1-2、支撑板ⅰ1-3、切换定位板4、定位板ⅱ2-1、插板ⅱ2-2、支撑板ⅱ2-3、条状夹层板ⅰ1-4和条状夹层板ⅱ2-4的厚度是根据螺钉型号的不同确定的,见表4。

[0070]

表4

[0071][0072]

垫圈定位孔1-1-1、插板垫圈孔ⅰ1-2-2、插板垫圈孔ⅱ1-2-3、垫圈孔ⅰ1-3-1、弹簧垫圈孔2-1-1、平垫圈孔2-1-2、插板垫圈孔ⅲ2-2-2、插板垫圈孔ⅳ2-2-3、垫圈孔ⅱ2-3-1、垫圈定位孔ⅱ4-1的孔径是根据螺钉型号的不同确定的,见表5。

[0073]

表5

[0074][0075]

以m2.5标准螺钉和m2.5标准型弹簧垫圈以及m2.5平垫圈a级为例。定位板ⅰ1-1的厚度为0.5mm(小于m2.5平垫圈a级厚度,保证垫圈定位孔ⅰ1-1-1内只能容纳一个平垫圈);切换定位板4的厚度为0.15mm(小于m2.5标准型弹簧垫圈厚度,保证垫圈定位孔ⅱ4-1内只能容纳一个弹簧垫圈)、定位板ⅱ2-1的厚度为0.65mm(与m2.5标准型弹簧垫圈厚度相同,保证定位板ⅱ2-1的每个弹簧垫圈孔2-1-1内只能容纳一个弹簧垫圈);插板ⅰ1-2和插板ⅱ2-2的厚度为0.5mm;支撑板ⅰ和支撑板ⅱ2-3的厚度为1mm,条状夹层板ⅰ1-4和条状夹层板ⅱ2-4的厚度为1.5mm(大于插板ⅰ1-2和插板ⅱ2-2的厚度,保证插板ⅰ1-2和插板ⅱ2-2在工装中可以进行抽动)。垫圈定位孔ⅰ1-1-1、平垫圈孔2-1-2和垫圈定位孔ⅱ4-1的孔径为5+0.10 +0.05mm;插板垫圈孔ⅰ1-2-2和插板垫圈孔ⅲ2-2-2的孔径为3.5+0.10 +0.05mm;弹簧垫圈孔2-1-1的孔径为4.4+0.10 +0.05mm;插板垫圈孔ⅱ1-2-3、垫圈孔ⅰ1-3-1、插板垫圈孔ⅳ2-2-3和垫圈孔ⅱ2-3-1的孔径为5.2+0.10 +0.05mm;开口槽ⅰ1-2-1和开口槽ⅱ2-2-1的宽度为2.7mm(大于螺钉螺杆直径)。

[0076]

在工装螺钉层结构中,螺钉底板3-1厚度为8mm,阵列九十六个通孔3-1-1,孔径5mm,每个通孔3-1-1上边沿处进行1mm的ф7倒角。

[0077]

螺钉托板3-2厚度为4mm,圆柱状体3-2-1的直径为5mm,位置与通孔3-1-1一一对应。

[0078]

本实用新型适用于m2、m2.5、m3、m4等型号的标准型盘头螺钉gb/t818-2016、小垫圈a级gb/t848-2016以及标准型弹簧垫圈gb/t93-1987或非标定制的组合。本技术以m2.5标

准型盘头螺钉、平垫圈和弹垫圈为实施例做出说明和解释。其余尺寸螺钉、弹垫和平垫的组合即更改结构件尺寸即可,原理相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1