一种用于生产水龙头的模具的制作方法

1.本实用新型涉及内高压成型的技术领域,尤其是涉及一种用于生产水龙头的模具。

背景技术:

2.水龙头作为与自来水管道的连接单元,在市场上需求极大。但是现有的生产水龙头的工艺大多采用压铸法或大吨位内高压设备成形,设备投入大。

3.但是该工艺需要进行很多后续步骤来完善制作出的水龙头,例如铸件表面需要进行落砂清理,防止水龙头与型砂粘结;需要切除水口,方便通水;铸件表面需要打磨光滑,防止颗粒凸起影响使用感等,工艺复杂,耗时长久,不符合市场生产的需求。大吨位内高压设备可以解决上述问题,但效率低、能耗高。

技术实现要素:

4.为了解决上述背景技术中提出的技术缺陷,本实用新型的目的是提供一种用于生产水龙头的模具,通过内高压技术,使管材直接水涨成型,可有效防止水龙头制造繁琐的情况,提高产品生产速度;油缸所需压力从500吨降低为100吨,所需能耗大大降低,减小电机功率,延长电机的使用寿命。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种用于生产水龙头的模具,包括上模组件和下模组件,所述上模组件包括上模和上模垫板,所述下模组件包括下模座、下模、固定柱、导柱和下模垫板,

7.上模固定连接有上模垫板,下模座固定连接有下模垫板,固定柱和导柱均放置在下模座内,上模和下模组合形成有模腔,所述模腔导通连接下模座。

8.通过采用上述技术方案,在下模座内放入管材,上模组件与下模组件压紧闭合,使管材在模腔内被导通的高压液体水涨成型,直接将管材从内部涨大成型,减少生产步骤。

9.优选的,所述上模设置有上模芯,下模设置有下模芯,上模芯和下模芯共同构成模腔。

10.通过采用上述技术方案,在上模和下模内部挖空,使下模芯内可以放入管材,上模与下模组合后,管材被放置在封闭的模腔内,进行生产加工。

11.优选的,所述模腔两端分别连接有固定柱和导柱,所述导柱内部设置有流道一,所述下模垫板设置有流道二,流道一导通连接模腔和流道二。

12.通过采用上述技术方案,固定柱和导柱用于抵住管材两端,便于高压液体在管材内部流通、挤压管材成型,导柱还用于导通高压液体。

13.优选的,所述模腔的进水口连接流道一的出水口,流道一的进水口与流道二的出水口连接。

14.通过采用上述技术方案,流道二和流道一作为模腔的进水管道。

15.优选的,所述固定柱和导柱朝向上模的一端均设置为半球型。

16.通过采用上述技术方案,便于固定柱和导柱更好地抵住管材的两端,便于管材水涨成型。

17.优选的,所述固定柱和导柱朝向上模的一端通过设置密封压盖固定连接下模座,所述密封压盖设置在下模座内且与下模座朝向上模的端面持平。

18.通过采用上述技术方案,设置密封压盖,防止固定柱和导柱在下模座内部不稳定,影响模具封水或管材固定效果。

19.优选的,所述密封压盖内部设置有通孔,所述通孔朝向上模的开口直径大于朝向下模垫板的开口直径。

20.通过采用上述技术方案,密封压盖的通孔朝向模腔的一端开口较大,便于高压液体在模腔内流通,保持液体压力;通孔朝向下模垫板的一端开口较小,使固定柱或导柱固定在下模座的同时,使高压液体不往下流通。

21.优选的,所述下模座朝向上模的端面呈阶梯状结构,导柱所处的下模座端面低于固定柱所处的下模座端面,上模朝向下模座的端面对齐下模座呈阶梯状结构。

22.通过采用上述技术方案,使上模和下模座更加稳定的组合连接,防止上模与下模座连接错位或易受摆动,进而导致上模和下模的连接错位,影响模腔的封闭性,导致管材生产质量低下。

23.优选的,上模和下模座的连接处设置有校正座。

24.通过采用上述技术方案,校正座用于校准上模和下模座的连接,防止上模和下模座错位结合,影响管材成型。

25.优选的,校正座设置在下模内,并可沿上模、下模和下模座形成的校正空腔滑动。

26.通过采用上述技术方案,在不使用时,校正座可在下模内隐藏放置;在使用时,校正座可从下模内推出,微调上模或下模座的位置,使上模与下模对应连接。

27.综上所述,本实用新型的有益效果是:

28.1.替代了传统的压铸模具,减少了生产步骤,使生产速度得到提高。

29.2.该模具通过多个方式实现封水,使模腔紧闭,令管材可以快速实现水涨成型。

30.3.该模具可以做到以前无法做到的角度、弯度、或者造型,甚至内部需要扩张产品的突起都可以做到。

附图说明

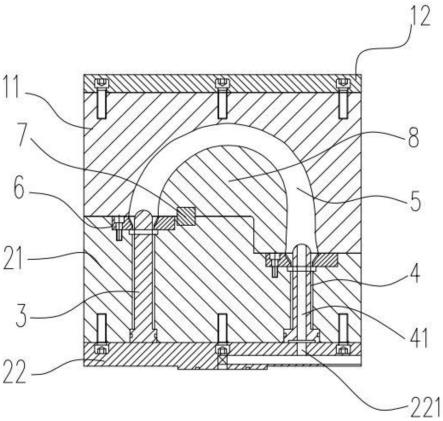

31.图1是本实用新型实施例的剖视结构示意图;

32.图2是本实用新型实施例的下模座及密封压盖的结构示意图;

33.图3是本实用新型实施例的上模结构示意图;

34.图4是本实用新型实施例的合模结构示意图。

35.附图标记说明:

36.11、上模;111、上模芯;12、上模垫板;21、下模座;211、下模芯;22、下模垫板;221、流道二;3、固定柱;4、导柱;41、流道一;5、模腔;6、密封压盖;7、校正座;71、校正空腔;8、下模。

具体实施方式

37.以下结合附图1-4,对本实用新型的实施例作进一步详细说明。

38.一种用于生产水龙头的模具,如图1所示,包括上模组件和下模组件,上模组件包括上模11和上模垫板12,下模组件包括下模座21、下模8、固定柱3、导柱4、密封压盖6和下模垫板22,上模11和下模8组合形成有模腔5。

39.如图1至2所示,下模座21上端设置有一体成型的下模8,下模8整体呈半圆柱型凸起,半圆面沿下模座21的长端面平行设置,下模8的中心处设置有下模芯211,下模芯211整体呈一个凹槽,凹槽的截面形状为半圆形,沿下模8的圆弧面设置,下模芯211用于与上模11配合形成模腔5,并用于放置管材;下模芯211的两侧与下模8的圆弧面连接,连接处设置为弧形结构,用于与上模11内部配合,使上模11在与下模8扣合时弧形结构可以用于导向,并使上模11与下模8连接稳定,防止错位。

40.下模座21在竖直方向上设置有2个贯穿下模座21的圆柱形空腔,空腔用于放置固定柱3和导柱4,固定柱3和导柱4的上端均设置有密封压盖6;所述密封压盖6的上端面与下模座21的上端面持平,密封压盖6通过内陷的螺钉与下模座21固定连接,使下模座21上端面平整,便于与上模11连接紧密;密封压盖6上设置有通孔,通孔导通密封压盖6的上下端面,通孔上端面的直径大于下端面的直径,通孔下端面用于与导柱4、固定柱3配合固定,使导柱4和固定柱3可以被牢固地固定在下模座21内,不受高压液体的影响造成摆动;通孔上端面用于使密封压盖6形成凹坑,引导高压液体回流到模腔5内,保持模腔5内的压力,便于管材成型。

41.固定柱3和导柱4的下端呈圆柱状,便于与下模垫板22相抵;固定柱3和导柱4朝向上模11处设置为半球形,固定柱3和导柱4均设置为一体成型,减小漏水的可能性;导柱4的内部中心处设置有贯穿导柱4的流道一41,流道一41的流出口与模腔5的进水口导通;固定柱3和导柱4通过密封压盖6和下模垫板22被固定在下模座21内。

42.下模垫板22设置有流道二221,下模座21与下模垫板22通过螺纹固定连接,流道二221的流出口与流道一41的流入口对齐导通,流道二221的流入口连接有外设的内高压设备,下模垫板22与操作台固定连接。

43.如图1和图3所示,上模11与上模垫板12通过内设的螺纹固定连接,上模垫板12与外设的油缸连接,由油缸带动上模组件做相对下模组件的升降运动;上模11内部设置有空腔,该空腔与下模8相对应,空腔内部的中心处设置有上模芯111,上模芯111的截面也呈半圆形凹槽,上模芯111沿空腔的上弧面设置;上模芯111两侧与下模8配合,也呈弧形结构;当上模11与下模座21组合连接时,下模8与空腔匹配连接,上模芯111与下模芯211形成模腔5,供管材涨大成型。

44.上模11和下模座21在连接处设置有校正座7,校正座7为一长方体,上模11与下模座21在校正座7的对应处设有校正槽,上模校正槽与下模座校正槽在上模11与下模座21合模后形成有校正空腔71,校正空腔71水平贯穿下模8,校正空腔71与校正座7相匹配,校正座7整体长度与下模8的弧面宽度相匹配,使校正座7在不使用时隐藏在下模8的校正空腔71内,在需要校准上模11与下模座21时,推出校正座7,使校正座7位于上模11与下模座21形成的校正空腔71内,便于微调两者的相对位置。

45.上模11和下模座21在连接处设置有阶梯状结构,用于使上模组件和下模组件合模

时对齐,准确快速地形成模腔5,不容易偏移;固定柱3与下模座21上端面的连接处设置在上层端面,导柱4与下模座21上端面的连接处设置在下层端面,减小流道一41的长度,使水压损失减少,下模座21的上层端面与下层端面的交汇处设置在靠近导柱4处的密封压盖6。

46.作为本实用新型的另一种实施例,密封压盖6可不设置,使下模座21的上端面整体平滑,结构简单,模具易制。

47.如图4所示,上模组件和下模组件合模,模具外表面整体简洁光滑,减少外力摩擦对模具的影响。

48.工作原理:外借的油缸运作,带动上模组件整体升起,将不锈钢管放入下模芯211,不锈钢管两端对齐固定柱3和导柱4的半球体,油缸再次运作,带动上模组件整体下降,并使上模组件与下模座21贴紧结合,上模芯111与下模芯211对齐结合,内高压设备开始向模具通入高压液体,通过下模垫板22的流道二221、导柱4的流道一41流向不锈钢管内部,使不锈钢管在模腔5内被水涨成型,挤压出模腔5的形状,内高压设备暂停导入高压液体,油缸继续运作,将上模组件带起,取出成型水龙头,重新放入不锈钢管,继续生产。

49.该模具通过与油缸、内高压设备的配合,减少油缸压力和电机的使用功率,缓解因功率过大、压力过高造成的电机及油缸损耗。

50.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1