一种汽车油箱加油口的多重型面弯管折弯装置的制作方法

1.本实用新型涉及折弯技术领域,尤其涉及一种汽车油箱加油口的多重型面弯管折弯装置。

背景技术:

2.汽车油箱加油口多重型面弯管是汽车上的重要零部件,如果汽车油箱加油口弯管的多重型面与实际装配车身弯曲型面不符,就会影响油箱加油口型面弯管装备,造成加油口弯管损坏,导致漏油等一系列质量问题,因此,多采用高精度机床进行加工。

3.市面上的加油口弯管多采用多轴联动自动弯管机进行加工,加工精度高。但是该机床仍然采用人工装填上、下料,人工装填上、下料的效率低,劳动强度大,且有一定的安全隐患。

4.因此,有必要提供一种汽车油箱加油口的多重型面弯管折弯装置解决上述技术问题。

技术实现要素:

5.针对上述情况,为克服现有技术缺陷,本实用新型提供了一种汽车油箱加油口的多重型面弯管折弯装置能够实现对弯管机本体上的料管的自动上、下料,提高了弯管机本体的自动化所程度和生产效率,并且降低了劳动强度,提高了生产的安全性。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.汽车油箱加油口的多重型面弯管折弯装置,包括:弯管机本体、转移机构和供料机构;所述转移机构包括轨道台,所轨道台设于所述弯管机本体的一侧,所述轨道台顶部设有横移平台,所述横移平台顶部设有纵移平台,所述纵移平台的上方设有转动板,所述转动板的一侧安装有气动夹头;所述供料机构包括底板,所述底板设于所述转移机构的一侧,所述底板的上方设有升降式管托,所述升降式管托的一侧设有倾斜的供料架,所述供料架的一侧设有推料板。

8.优选的,所述轨道台的一侧安装有第一驱动电机,所述第一驱动电机用于驱动所述横移平台移动。

9.优选的,所述横移平台的一侧安装有第二驱动电机,所述第二驱动电机用于驱动所述纵移平台移动。

10.优选的,所述纵移平台的顶部安装有转动气缸,所述转动气缸用于驱动所述转动板转动。

11.优选的,所述底板的顶部安装有升降电动缸,所述升降电动缸用于驱动所述升降式管托升降。

12.优选的,所述供料架的一侧安装有固定板,所述固定板的一侧安装有电动推杆,所述电动推杆用于推动所述推料板移动。

13.优选的,所述升降式管托的两侧均开设有卡槽,所述卡槽的两侧存在5cm的高度

差。

14.与现有技术相比,本实用新型具有以下有益效果:

15.(1)本实用新型通过设置转移机构和供料机构,实现对弯管机本体上的料管的自动上、下料,提高了弯管机本体的自动化所程度和生产效率,并且降低了劳动强度,提高了生产的安全性;

16.(2)本实用新型通过设置第一驱动电机、第二驱动电机和转动气缸,能够方便驱动气动夹头的横、纵向移动和转动;

17.(3)本实用新型通过在底板的顶部安装升降电动缸,通过启动升降电动缸使升降式管托升高,进而方便料管从供料架顶部进入升降式管托;

18.(4)本实用新型通过设置电动推杆和两侧高低不同的卡槽,方便推动料管移动并顺利进入升降式管托。

附图说明

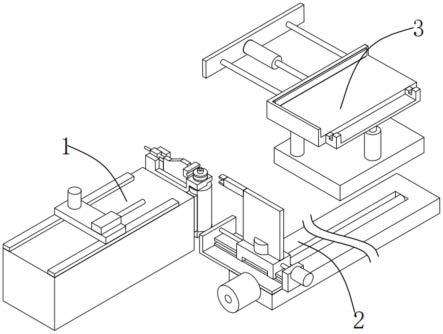

19.图1为本实用新型提供的汽车油箱加油口的多重型面弯管折弯装置的结构示意图;

20.图2为图1所示的汽车油箱加油口的多重型面弯管折弯装置中转移机构的结构示意图;

21.图3为图1所示的汽车油箱加油口的多重型面弯管折弯装置中供料机构的结构示意图;

22.图4为图1所示的汽车油箱加油口的多重型面弯管折弯装置中升降式管托的结构示意图。

23.其中,附图标记对应的名称为:1-弯管机本体,2-转移机构,3-供料机构,4-轨道台,5-横移平台,6-纵移平台,7-转动气缸,8-转动板,9-气动夹头,10-第一驱动电机,11-第二驱动电机,12-底板,13-升降式管托,14-升降电动缸,15-供料架,16-推料板,17-电动推杆,18-固定板,19-卡槽。

具体实施方式

24.下面结合附图说明和实施例对本实用新型作进一步说明,本实用新型的方式包括但不仅限于以下实施例。

25.实施例1:

26.如图1-4所示,为本实用新型提供的汽车油箱加油口的多重型面弯管折弯装置,包括:弯管机本体1、转移机构2和供料机构3;所述转移机构2包括轨道台4,所轨道台4设于所述弯管机本体1的一侧,所述轨道4台顶部设有横移平台5,所述横移平台5顶部设有纵移平台6,所述纵移平台6的上方设有转动板8,所述转动板8的一侧安装有气动夹头9;所述供料机构包括底板12,所述底板12设于所述转移机构2的一侧,所述底板12的上方设有升降式管托13,所述升降式管托13的一侧设有倾斜的供料架15,所述供料架15的一侧设有推料板16,使用时,料管放置在供料架15上,供料架15的出料侧(靠近升降式管托13的一侧)略高于另一侧,防止料管自然状态下从供料架15上掉落,通过横移平台5和纵移平台6的联动,使转动板8能够实现横向和纵向的移动,进而使气动夹头9实现横、纵向移动,气动夹头9横向移动

至升降式管托13一侧,推料板16移动将料管推入升降式管托13上,升降式管托13将料管托起至与气动夹头9相同高度,气动夹头9纵向移动并将料管夹住,升降式管托13下降后,气动夹头9夹住料管横移,并将料管一端送入弯管机本体1上的液压管夹内夹住,然后开始料管弯折加工,加工完毕,气动夹头9纵移并夹住料管,然后横移一段距离,使料管远离弯管机本体1,转动板8水平转动180度,使料管转到轨道台4的另一侧,然后气动夹头9松开,将料管放在皮带输送机上运走。

27.通过设置转移机构2和供料机构3,实现对弯管机本体1上的料管的自动上、下料,提高了弯管机本体1的自动化所程度和生产效率,并且降低了劳动强度,提高了生产的安全性。

28.实施例2:

29.如图2所示,所述轨道台4的一侧安装有第一驱动电机10,所述第一驱动电机10用于驱动所述横移平台5移动,所述横移平台5的一侧安装有第二驱动电机11,所述第二驱动电机11用于驱动所述纵移平台6移动,所述纵移平台6的顶部安装有转动气缸7,所述转动气缸7用于驱动所述转动板8转动,第一驱动电机10与横移平台5、第二驱动电机11与纵移平台6均采用丝杆传动,使用时,启动第一驱动电机10、第二驱动电机11,通过丝杆与丝杆相配套的螺母副之间的配合,进而使转动板8横、纵向移动,启动转动气缸7使转动板8转动,进而使气动夹头9实现横、纵向移动和水平转动。

30.通过设置第一驱动电机10、第二驱动电机11和转动气缸7,能够方便驱动气动夹头9的横、纵向移动和转动。

31.实施例3:

32.如图3所示,所述底板12的顶部安装有升降电动缸14,所述升降电动缸14用于驱动所述升降式管托13升降,使用时,启动升降电动缸14使升降式管托13升高,使升降式管托13的顶部与供料架15的高度平齐,料管从供料架15顶部移动并进入升降式管托13上。

33.通过在底板12的顶部安装升降电动缸14,通过启动升降电动缸14使升降式管托13升高,进而方便料管从供料架15顶部进入升降式管托13。

34.实施例4:

35.如图3-4所示,所述供料架15的一侧安装有固定板18,所述固定板18的一侧安装有电动推杆17,电动推杆17的输出轴与推料板16连接,所述电动推杆17用于推动所述推料板16移动,所述升降式管托13的两侧均开设有卡槽19,所述卡槽19的两侧存在5cm的高度差,使用时,启动电动推杆17使其输出轴伸长,进而使推料板16移动,推料板16移动并推动料管移动,料管移动从卡槽19较低的一侧进入卡槽19内。

36.通过设置电动推杆17和两侧高低不同的卡槽19,方便推动料管移动并顺利进入升降式管托13。

37.使用时,料管放置在供料架15上,供料架15的出料侧(靠近升降式管托13的一侧)略高于另一侧,防止料管自然状态下从供料架15上掉落;

38.启动第一驱动电机10、第二驱动电机11,通过丝杆与丝杆相配套的螺母副之间的配合,使转动板8能够实现横向和纵向的移动,进而使气动夹头9实现横、纵向移动;

39.启动升降电动缸14使升降式管托13升高,使升降式管托13的顶部与供料架15的高度平齐,启动电动推杆17使其输出轴伸长,进而使推料板16移动,推料板16移动并推动料管

移动,料管移动从卡槽19较低的一侧进入卡槽19内;

40.升降式管托13将料管托起至与气动夹头9相同高度,气动夹头9纵向移动并将料管夹住,升降式管托13下降后,气动夹头9夹住料管横移,并将料管一端送入弯管机本体1上的液压管夹内夹住,然后开始料管弯折加工;

41.加工完毕,弯管机本体1上的液压管移动将料管送出一段距离,气动夹头9纵移并夹住料管,然后横移一段距离,使料管远离弯管机本体1,转动板8水平转动180度,使料管转到轨道台4的另一侧,然后气动夹头9松开,将料管放在皮带输送机上运走。

42.上述实施例仅为本实用新型的优选实施方式之一,不应当用于限制本实用新型的保护范围,但凡在本实用新型的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本实用新型一致的,均应当包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1