铅弹自动化生产设备的制作方法

1.本实用新型涉及子弹生产设备技术领域,特别涉及一种铅弹自动化生产设备。

背景技术:

2.铅弹为气枪所使用的子弹,通常使用浇铸工艺或冲压工艺制作,浇铸工艺因能耗高、污染大已较少使用,现有的冲压工艺为根据铅弹重量,将铅条预先冲压成球状或片状,再将球状或片状铅料放入型腔内冲压成铅弹,其两次冲压分开进行,需要多台冲压装置分开进行,生产效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种铅弹自动化生产设备,可完成从铅条至铅弹的自动制造,提高生产效率,可以解决现有技术的不足。

4.本实用新型的技术方案是:一种铅弹自动化生产设备,包括进料机构,将铅条沿x轴方向输送;切料机构,包含沿z轴方向往复移动的切料片,每次往复移动将定量铅料从铅条上切落;夹持装置,安装于切料片上,对切落的铅料夹持固定并随切料片移动实现铅料输送;冲压成型机构,包含一对对称设置沿y轴方向往复移动的型腔半模、分别设置于型腔半模两侧沿x轴方向往复移动的顶针与冲针,型腔半模沿y轴方向面向移动合拢形成完整型腔,顶针与冲针沿x轴方向面向移动将夹持装置上的铅料推入完整型腔冲压成铅弹,型腔半模、顶针与冲针反向移动复位实现铅弹输出。

5.进一步的所述进料机构包括一对对称设置的滚轮,两滚轮反向转动将铅条夹持输送。

6.进一步的所述进料机构还包括设置于滚轮后面的定位套,定位套包含有供铅条 通过的通道。

7.进一步的所述滚轮外表面设有轮齿。

8.进一步的所述切料片上设有u型刀口,所述夹持装置设于u型刀口两侧,分别包括限位腔、安装于限位腔中的弹簧与钢珠,借助一定的压力两侧的钢珠分别通过相应的弹簧推动运动对铅料夹持。

9.进一步的包括往复移动与型腔半模移动相配合的推弹杆,两型腔半模背向移动分离过程中,所述推弹杆进出两者之间。

10.通过实施本实用新型,铅条通过进料机构按一定速度输送,切料片下移过程中将定量长度的铅料从铅条上切落,切落的铅条被切料片上的夹持装置夹持后随切料片移动至低位,两型腔半模面向移动合拢形成完整型腔,此时与夹持装置上的铅料对准,顶针与冲针分别与完整型腔的前后侧对准,顶针与冲针面向移动将夹持装置上的铅料推入完整型腔中冲压成铅弹,切料片、两型腔半模以及顶针与冲针复位,准备下一制作周期,铅弹则下落输出。

附图说明

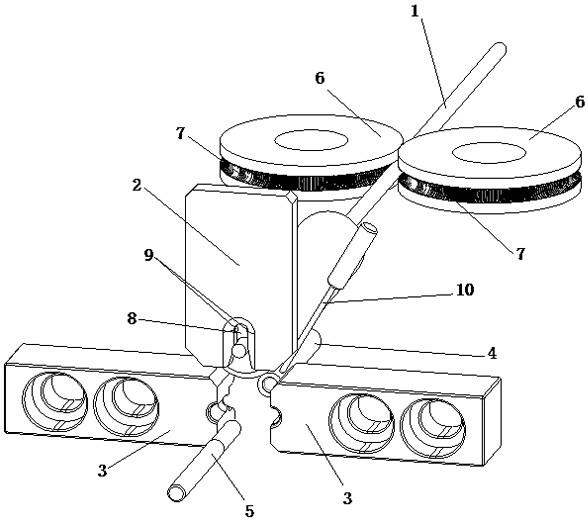

11.图1为本实用新型结构示意图。

12.图中所示:铅条1;切料片2;型腔半模3;顶针4;冲针5;滚轮6;轮齿7;u型刀口8;钢珠9;推弹杆10。

具体实施方式

13.本实用新型的实施例:如图1所示,一种铅弹自动化生产设备,包括机座,进料机构安装于机座上,铅条1通过进料机构从前向后输送;切料机构设置于进料机构后方,包括通过第一驱动装置驱动沿竖直方向往复移动的切料片2,切料片2每次往复移动将相同长度的铅料从铅条1上切落,切料片2安装有夹持装置,对切落的铅料夹持固定并随切料片2下移至低位与冲压成型机构配合,冲压成型机构,包含一对对称设置通过第二驱动装置驱动沿左右方向往复移动的型腔半模3、分别设置于型腔半模3两侧通过第三驱动装置沿前后方向往复移动的顶针4与冲针5,切料片2下移至低位后,两型腔半模3面向移动合拢形成完整型腔,此时与夹持装置上的铅料对准,顶针4与冲针5则分别与完整型腔的前后侧对准,在第三驱动装置驱动下顶针4与冲针5面向移动将夹持装置上的铅料推入完整型腔中冲压成铅弹,最后切料片2、两型腔半模3以及顶针4与冲针5分别在第一驱动装置、第二驱动装置、第三驱动装置驱动下复位,准备下一制作周期,铅弹则下落输出,实现铅条至铅弹的自动制造。

14.作为一种优选,进料机构包括一对对称设置的滚轮6,两滚轮6中至少一个为主动轮,在第四驱动装置驱动下反向转动,将铅条1夹持在中间实现输送,滚轮6通过第四驱动装置驱动间隔转动,每次将铅条1输送相同的距离供切料片2切割,使每次切落的铅料量相同,通过控制转动速度可控制进料量。

15.作为一种优选,进料机构还包括设置于滚轮6后面的定位套7,定位套7包含有供铅条1 通过的通道,经滚轮6夹持输送至定位套7中,定位套7中的通道对其限位使其准确输送至切料片2处。

16.进作为一种优选,滚轮6外表面设有轮齿7,增加摩擦,防止打滑,使铅条1输送精确。

17.作为一种优选,切料片2上设有u型刀口8,夹持装置设于u型刀口8两侧,分别包括限位腔、安装于限位腔中的弹簧与钢珠9,切料片2下移时,铅条1末端进入u型刀口8中将一定长度的铅料切落,夹持装置与波珠螺丝原理相同,借助一定的压力两侧的钢珠9分别通过相应的弹簧推动运动对铅料夹持。

18.作为一种优选,包括通过第五驱动装置驱动往复移动与型腔半模3移动相配合的推弹杆10,在两型腔半模3背向移动分离形成一小间隙时,推弹杆10通过第五驱动装置驱动进出间隙,冲压成型的铅弹有机率卡在其中一个型腔半模3上,在两型腔半模3分离的瞬间,推弹杆10经过两者之间将可能卡在型腔半模3上的铅弹拨落,避免影响下一制作周期的制作。

19.上述第一驱动装置、第二驱动装置、第三驱动装置、第四驱动装置、第五驱动装置均为现有技术,只要满足驱动上述部件作相应运动即可,各驱动装置通过控制器控制或传动机构联动配合完成实现铅条到铅弹自动制作,此外术语“上”、“下”、“前”、“后”、等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元

件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

技术特征:

1.一种铅弹自动化生产设备,其特征在于:包括进料机构,将铅条沿x轴方向输送;切料机构,包含沿z轴方向往复移动的切料片,每次往复移动将定量铅料从铅条上切落;夹持装置,安装于切料片上,对切落的铅料夹持固定并随切料片移动实现铅料输送;冲压成型机构,包含一对对称设置沿y轴方向往复移动的型腔半模、分别设置于型腔半模两侧沿x轴方向往复移动的顶针与冲针,型腔半模沿y轴方向面向移动合拢形成完整型腔,顶针与冲针沿x轴方向面向移动将夹持装置上的铅料推入完整型腔冲压成铅弹,型腔半模、顶针与冲针反向移动复位实现铅弹输出。2.根据权利要求1所述的铅弹自动化生产设备,其特征在于:所述进料机构包括一对对称设置的滚轮,两滚轮反向转动将铅条夹持输送。3.根据权利要求2所述的铅弹自动化生产设备,其特征在于:所述进料机构还包括设置于滚轮后面的定位套,定位套包含有供铅条 通过的通道。4.根据权利要求2所述的铅弹自动化生产设备,其特征在于:所述滚轮外表面设有轮齿。5.根据权利要求1所述的铅弹自动化生产设备,其特征在于:所述切料片上设有u型刀口,所述夹持装置设于u型刀口两侧,分别包括限位腔、安装于限位腔中的弹簧与钢珠,借助一定的压力两侧的钢珠分别通过相应的弹簧推动运动对铅料夹持。6.根据权利要求1所述的铅弹自动化生产设备,其特征在于:包括往复移动与型腔半模移动相配合的推弹杆,两型腔半模背向移动分离过程中,所述推弹杆进出两者之间。

技术总结

本实用新型公开了一种铅弹自动化生产设备,包括进料机构,将铅条沿X轴方向输送;切料机构,包含沿Z轴方向往复移动的切料片,每次往复移动将定量铅料从铅条上切落;夹持装置,安装于切料片上,对切落的铅料夹持固定并随切料片移动实现铅料输送;冲压成型机构,包含一对对称设置沿Y轴方向往复移动的型腔半模、分别设置于型腔半模两侧沿X轴方向往复移动的顶针与冲针,型腔半模沿Y轴方向面向移动合拢形成完整型腔,顶针与冲针沿X轴方向面向移动将夹持装置上的铅料推入完整型腔冲压成铅弹,型腔半模、顶针与冲针反向移动复位实现铅弹输出。本实用新型提供了一种可完成从铅条至铅弹的自动制造,提高生产效率的铅弹自动化生产设备。备。备。

技术研发人员:徐立华

受保护的技术使用者:绍兴市岭峰气枪制造有限公司

技术研发日:2022.08.31

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1