轧机挤干装置的制作方法

本申请涉及冷轧,尤其涉及一种轧机挤干装置。

背景技术:

1、精密金属带材轧制除油挤干装置是冷轧设备的关键辅助设施,其开发和应用是一项非常困难的技术难题,随着现代加工制造行业的不断发展,材料趋于愈加超薄,表面趋于愈加光亮,给轧制控制带来极大困难,对除油挤干效果也提出更加严格要求,该技术及硬件也一直在进行持续改进提升。在实际应用效果中,该装置直接影响金属带材产品的外观表面质量,决定了轧制过程的稳定性及安全性。目前市场上除油挤干装置有各种不同的形式,结构有三辊、四辊等形式,多采用分段气压轴承小钢辊的或3m辊设计,常用的除油挤干装置工作原理,基本都是利用辊体与带钢形成一定的包角实现挤干除油。

2、但是现有技术中的挤干效果不理想,轧制油浪费大,金属带材表面残油多,为防止滑卷,则会引发轧制速度受限等诸多连锁反应。

技术实现思路

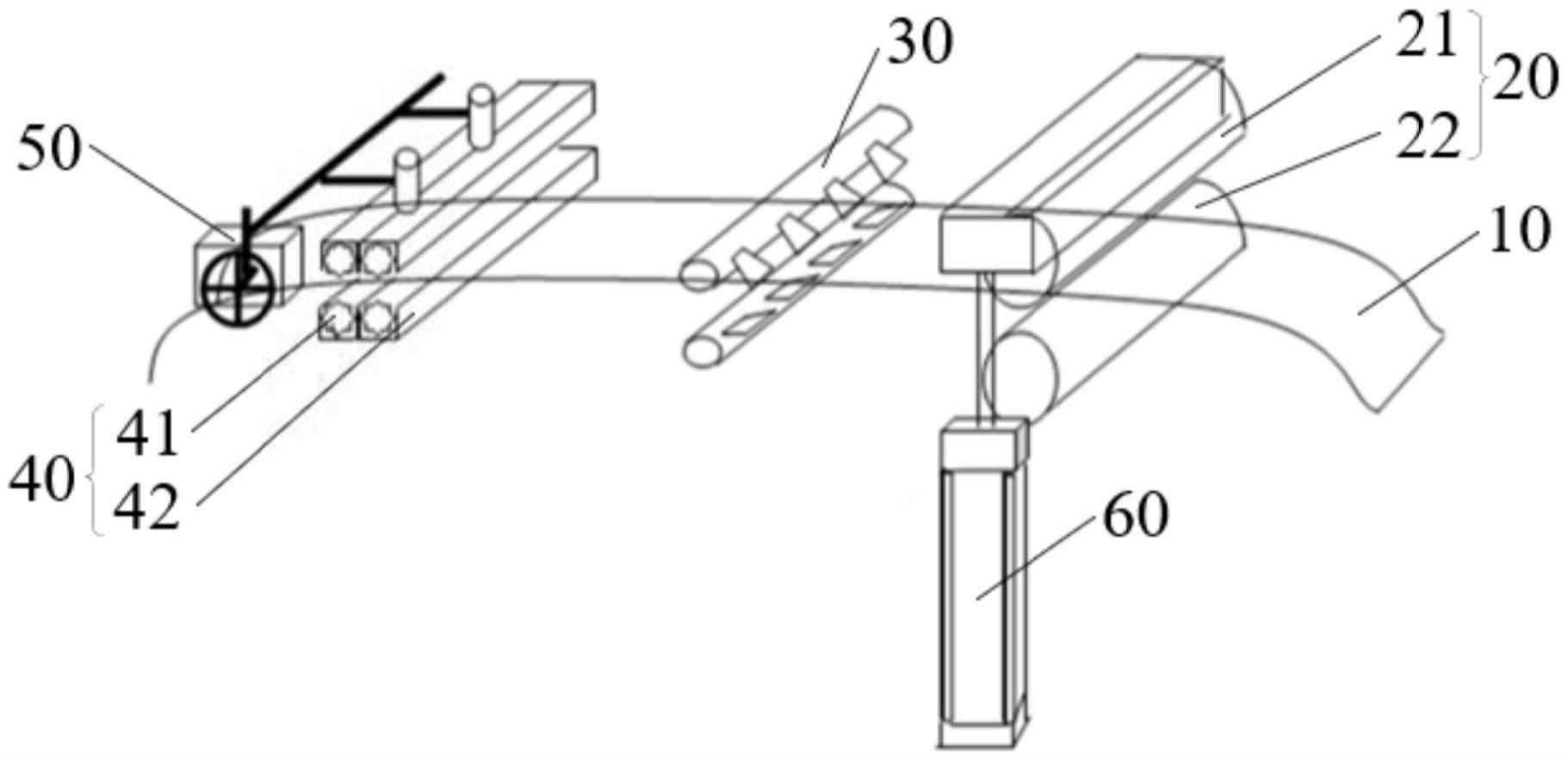

1、有鉴于此,本申请提出了一种轧机挤干装置,适用于金属带材表面除油,包括机架以及安装在其上的挤干辊组、吹扫组件及除油辊组;所述挤干辊组具有位于金属带材上方的上辊件及位于所述金属带材下方的下辊件;所述吹扫组件安装在挤干辊组的旁侧,且所述吹扫组件的前端具有出风朝向所述金属带材表面的出风口;所述除油辊组位于所述挤干辊组的出口后侧,包括分别位于金属带材上方、下方的除油辊,且所述除油辊的辊面上布设有多个凸棱。

2、在一种可能的实现方式中,所述挤干辊组还包括第一动力部;所述第一动力部与所述上辊件固定连接,所述第一动力部能够在纵向驱动所述上辊件,靠近或者远离所述下辊件。

3、在一种可能的实现方式中,所述上辊件的内部中空,所述下辊件与所述上辊件的结构相同,且所述上辊件与所述下辊件的直径大于等于150mm,小于等于250mm。

4、在一种可能的实现方式中,所述吹扫组件包括气源、吹扫梁及喷嘴;所述吹扫梁内部中空,与所述气源相连通,且所述吹扫梁靠近所述挤干辊组的一侧开设有数个所述出风口;所述喷嘴安装在所述吹扫梁的出风口上,且与所述出风口的数量相匹配。

5、在一种可能的实现方式中,所述吹扫组件的安装位置位于所述挤干辊组以及除油辊组之间,且所述吹扫组件的数量为两个,分别设置在所述金属带材的上方与所述金属带材的下方。

6、在一种可能的实现方式中,所述喷嘴的出风端为扁平的条形结构,且扁平端的朝向与所述金属带材的辊轧方向趋同。

7、在一种可能的实现方式中,所述出风口在所述吹扫梁上等间隔设置有四个。

8、在一种可能的实现方式中,多个所述凸棱顶点连线所呈圆为所述除油辊的外圈,所述除油辊的外圈直径在大于等于15mm,小于等于30mm内;相邻的两个所述凸棱之间形成刮油槽,所述刮油槽的最大深度大于等于3mm,小于等于5mm。每条所述凸棱沿所述除油辊的轴向设置,且所述凸棱与所述除油辊的两端相齐平。

9、在一种可能的实现方式中,所述除油辊为硅橡胶材质。

10、在一种可能的实现方式中,还包括螺旋升降组件,所述除油辊组还包括辊架;所述辊架上间隔安装有两根以上的所述除油辊;所述螺旋升降组件的传动端通过传动件与所述辊架相连接,能够驱动所述辊架上升或者下降,且所述螺旋升降组件的外侧为操作端,设置有与所述传动件相连的操作转柄。

11、本申请的有益效果:通过上辊件与下辊件带走大部分金属带材上附着的油,并且挤干辊组可以将金属带材上的残存的油挤压呈附着在金属带材上的油膜,吹扫组件将经挤压后仍贴附在金属带材表面的杂质、残渣等吹离带材表面,最终除油辊上布设的数个凸棱以便于将压紧在金属带材上的油膜从其表面刮除、并通过凸棱之间的缝隙排出,最终实现更优的除油效果,以便于本领域实施人员合理的提高轧制速度,避免金属带材滑卷等不利情况发生。

12、综上,本申请通过三道除油管控,挤干除油效果非常好,从而提升了轧制的稳定性,促进轧制生产工艺速度提升,生产效率提高,降低生产成本,避免了因材料表面残油造成收卷滑卷问题,生产成材率得以有效提升。设备运行稳定性得以提高,避免了分段挤油辊产生的受力不均,轧制不稳定等问题,基本杜绝了轧制过程中金属粉屑累计及辊面损伤造成的材料表面色差及划伤等问题。

13、根据下面参考附图对示例性实施例的详细说明,本申请的其它特征及方面将变得清楚。

技术特征:

1.一种轧机挤干装置,适用于金属带材表面除油,其特征在于,包括机架以及安装在其上的挤干辊组、吹扫组件及除油辊组;

2.根据权利要求1所述的轧机挤干装置,其特征在于,所述挤干辊组还包括第一动力部;

3.根据权利要求1所述的轧机挤干装置,其特征在于,所述上辊件的内部中空,所述下辊件与所述上辊件的结构相同,且所述上辊件与所述下辊件的直径大于等于150mm,小于等于250mm。

4.根据权利要求1所述的轧机挤干装置,其特征在于,所述吹扫组件包括气源、吹扫梁及喷嘴;

5.根据权利要求4所述的轧机挤干装置,其特征在于,所述吹扫组件的安装位置位于所述挤干辊组以及除油辊组之间,且所述吹扫组件的数量为两个,分别设置在所述金属带材的上方与所述金属带材的下方。

6.根据权利要求4所述的轧机挤干装置,其特征在于,所述喷嘴的出风端为扁平的条形结构,且扁平端的朝向与所述金属带材的辊轧方向趋同。

7.根据权利要求4所述的轧机挤干装置,其特征在于,所述出风口在所述吹扫梁上等间隔设置有四个。

8.根据权利要求1所述的轧机挤干装置,其特征在于,多个所述凸棱顶点连线所呈圆为所述除油辊的外圈,所述除油辊的外圈直径大于等于15mm,小于等于30mm;

9.根据权利要求1所述的轧机挤干装置,其特征在于,每条所述凸棱沿所述除油辊的轴向设置,且所述凸棱与所述除油辊的两端相齐平;

10.根据权利要求1所述的轧机挤干装置,其特征在于,还包括螺旋升降组件,所述除油辊组还包括辊架;

技术总结

本申请涉及轧机挤干装置,适用于金属带材表面除油,包括:机架以及安装在其上的挤干辊组、吹扫组件及除油辊组,挤干辊组具有位于金属带材上方的上辊件及位于金属带材下方的下辊件,吹扫组件安装在挤干辊组的旁侧,且吹扫组件的前端具有出风朝向金属带材表面的出风口,除油辊组位于挤干辊组的出口后侧,包括分别位于金属带材上方、下方的除油辊,除油辊的辊面上布设有多个凸棱。通过三道除油管控,挤干除油效果非常好,从而提升轧制的稳定性,轧制生产工艺速度提升,生产效率提高,降低生产成本,避免了因材料表面残油造成收卷滑卷问题,生产成材率得以有效提升,基本杜绝了轧制过程中金属粉屑累计及辊面损伤造成的材料表面色差及划伤等问题。

技术研发人员:李运良

受保护的技术使用者:冶科金属有限公司

技术研发日:20220916

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!