一种可进行辅助弹料的锻造模具的制作方法

1.本实用新型涉及锻造模具技术领域,具体是一种可进行辅助弹料的锻造模具。

背景技术:

2.锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻造过程中需要使用到模具。

3.现有专利公告号为cn214920177u的中国实用新型专利公开了一种异形锻造件的轻量化锻造模具,通过支撑座对下模进行安装,且下模可在支持座的安装槽内进行滑动,下模一侧设置有可滑动的推板,下模另一侧通过锁止滑块进行锁止固定,在安装好下模后可对下模进行稳定限位固定,加工完成后也可通过推板将下模快速的推出以方便下料,减少了等待时间。

4.上述模具在使用时,虽然能够实现对上模具、下模具的安装拆卸,但是不能够实现对工件的快速脱模,需要人工通过夹钳用力将锻件取出的方法,劳动强度很大,花费的时间较长,且容易造成工件的损坏,不便使用,针对这一问题,现在提供一种可进行辅助弹料的锻造模具。

技术实现要素:

5.本实用新型的目的在于提供一种可进行辅助弹料的锻造模具,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种可进行辅助弹料的锻造模具,包括底板,所述底板的上方设有下模具,所述下模具的上方设有与下模具相匹配的上模具,所述上模具的顶部设有用于带动上模具升降的升降组件,所述下模具与上模具的两侧均设有用于对上模具进行导向的导向组件,还包括顶料组件;

8.所述顶料组件,用于将下模具内部的工件顶出,所述顶料组件位于所述下模具的下方。

9.作为本实用新型进一步的方案:所述顶料组件包括固定于下模具底端的顶料箱,所述下模具的内腔底部设有放置槽,所述放置槽的内部设有与放置槽相匹配的顶料板,所述顶料板的底端设有贯穿下模具设置的穿孔,所述穿孔的内部滑动连接有顶料杆,所述顶料杆的顶端与所述顶料板固定连接,所述顶料杆的底端固定有横板,所述横板的底端设有用于带动顶料杆往复运动的移动件。

10.作为本实用新型进一步的方案:所述移动件包括位于横板底端的滚轮,所述顶料箱的内部位于滚轮的下方设有凸轮,所述凸轮的两端与所述顶料箱的内壁转动连接,且所述凸轮的表面设有与滚轮相匹配的凹槽,且所述顶料箱的一侧固定有用于带动凸轮转动的电机,所述顶料杆的表面套接有用于带动顶料杆复位的弹簧,所述弹簧的两端分别与横板、下模具固定连接。

11.作为本实用新型进一步的方案:所述升降组件包括固定于底板上端的支架,所述支架的底端固定有两组电动推杆,所述电动推杆的输出端与上模具的顶端面固定连接。

12.作为本实用新型进一步的方案:所述导向组件包括位于下模具两侧的导向套,所述上模具的两侧均固定有与导向套相匹配的导向杆。

13.作为本实用新型进一步的方案:所述顶料板的上表面与所述下模具的内腔底端面处于同一平面。

14.作为本实用新型再进一步的方案:所述下模具与所述底板之间通过螺栓连接,所述上模具与电动推杆之间通过螺栓连接。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型通过设有顶料组件,能够带动顶料杆做往复运动,从而能够带动顶料板做往复运动,使得顶料板能够将工件顶出,避免工件容易与下模具粘附在一起,不易进行取下的情况,从而方便对工件进行下料,不需要人工通过夹钳用力将工件取出,结构简单,方便操作。

附图说明

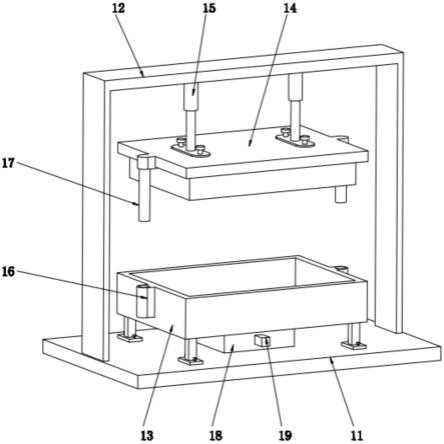

17.图1为本实用新型的结构示意图。

18.图2为本实用新型中下模具的截面结构示意图。

19.图3为本实用新型图2中a部分的放大结构示意图。

20.其中:11、底板;12、支架;13、下模具;14、上模具;15、电动推杆;16、导向套;17、导向杆;18、顶料箱;19、电机;20、放置槽;21、顶料板;22、穿孔;23、顶料杆;24、弹簧;25、横板;26、滚轮;27、凸轮。

具体实施方式

21.实施例1

22.请参阅图1-图3,本实用新型实施例中,一种可进行辅助弹料的锻造模具,包括底板11,所述底板11的上方设有下模具13,所述下模具13的上方设有与下模具13相匹配的上模具14,所述上模具14的顶部设有用于带动上模具14升降的升降组件,所述下模具13与上模具14的两侧均设有用于对上模具14进行导向的导向组件,还包括顶料组件;

23.所述顶料组件,用于将下模具13内部的工件顶出,避免工件容易与下模具13粘附在一起,不易进行取下的情况,从而方便对工件进行下料,所述顶料组件位于所述下模具13的下方。

24.所述顶料组件包括固定于下模具13底端的顶料箱18,所述下模具13的内腔底部设有放置槽20,所述放置槽20的内部设有与放置槽20相匹配的顶料板21,所述顶料板21的底端设有贯穿下模具13设置的穿孔22,所述穿孔22的内部滑动连接有顶料杆23,所述顶料杆23的顶端与所述顶料板21固定连接,所述顶料杆23的底端固定有横板25,所述横板25的底端设有用于带动顶料杆23往复运动的移动件,通过移动件能够带动顶料杆23升降,使得顶料杆23能够带动顶料板21升降,从而使得顶料板21能够将工件顶出,避免工件容易与下模具13粘附在一起,方便对工件进行下料。

25.所述移动件包括位于横板25底端的滚轮26,所述顶料箱18的内部位于滚轮26的下

方设有凸轮27,所述凸轮27的两端与所述顶料箱18的内壁转动连接,且所述凸轮27的表面设有与滚轮26相匹配的凹槽,且所述顶料箱18的一侧固定有用于带动凸轮27转动的电机19,所述顶料杆23的表面套接有用于带动顶料杆23复位的弹簧24,所述弹簧24的两端分别与横板25、下模具13固定连接,通过启动电机19,电机19能够带动凸轮27转动,从而能够带动滚轮26升降,滚轮26能够通过横板25带动顶料杆23升降,使得顶料杆23能够做往复运动,此处需要注意的是,在实际使用时,凸轮27的大小与顶料杆23的长度可以根据下模具13的深度进行更换。

26.所述升降组件包括固定于底板11上端的支架12,所述支架12的底端固定有两组电动推杆15,所述电动推杆15的输出端与上模具14的顶端面固定连接,通过电动推杆15能够带动上模具14向下移动,从而能够实现对下模具13内部的工件的锻压。

27.所述导向组件包括位于下模具13两侧的导向套16,所述上模具14的两侧均固定有与导向套16相匹配的导向杆17,上模具14在移动过程中能够带动导向杆17移动,使得导向杆17能移入导向套16的内部,从而能够在上模具14移动时对上模具14进行导向,增加上模具14移动的稳定,提高锻压精度。

28.所述顶料板21的上表面与所述下模具13的内腔底端面处于同一平面。

29.实施例2

30.请参阅图1-图3,与实施例1相区别的是:所述下模具13与所述底板11之间通过螺栓连接,所述上模具14与电动推杆15之间通过螺栓连接,通过螺栓连接,方便对下模具13与上模具14进行安装与拆卸,从而方便对下模具13与上模具14进行维护。

31.本实用新型的工作原理是:

32.本实用新型在使用时,通过电动推杆15能够带动上模具14向下移动,从而能够实现对下模具13内部的工件的锻压,上模具14在移动过程中能够带动导向杆17移动,使得导向杆17能移入导向套16的内部,从而能够在上模具14移动时对上模具14进行导向,增加上模具14移动的稳定,提高锻压精度,当需要取料时,通过启动电机19,电机19能够带动凸轮27转动,从而能够带动滚轮26升降,滚轮26能够通过横板25带动顶料杆23升降,使得顶料杆23能够带动顶料板21升降,从而使得顶料板21能够将工件顶出,避免工件容易与下模具13粘附在一起,方便对工件进行下料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1