一种用于冷装的速冻收缩装置的制作方法

1.本实用新型涉及装置速冻冷缩技术领域,具体为一种用于冷装的速冻收缩装置。

背景技术:

2.轴套与轴孔配合安装或轴与轴承配合安装时,由于要求两者紧密配合,安装时一般采用暴力安装方式,将轴套锤进轴孔或将轴承强力安装到轴头上,其一不能保证两者的同轴度,其二极容易造成零部件的破裂。

3.针对上述问题,发明人提出一种用于冷装的速冻收缩装置用于解决上述问题。

技术实现要素:

4.为了解决安装时一般采用暴力安装方式容易造成零部件的破裂的问题;本实用新型的目的在于提供一种用于冷装的速冻收缩装置。

5.为解决上述技术问题,本实用新型采用如下技术方案:一种用于冷装的速冻收缩装置,包括壳体,所述壳体下表面开设有呈矩形的安装槽,所述安装槽内壁相对两侧共同安装设有工件冷却箱,所述壳体上表面固定设有支撑架,所述支撑架上端安装设有雾化罐,所述雾化罐上开设有液氮进口,所述雾化罐一侧连接设有雾化液氮进管,所述雾化液氮进管上安装设有温度传感器,温度传感器检测内部温度以控制液氮的输送量及液氮输送管的开闭,所述雾化液氮进管远离雾化罐一端贯穿壳体设置在工件冷却箱体内,所述工件冷却箱内壁固定设有四个滑道支撑杆,每个所述滑道支撑杆上端安装设有工件滑道,所述壳体竖直较窄一侧安装设有工件排出门,雾化罐内的氮气将通过雾化液氮进管排入到工件冷却箱内,对工件冷却箱内的工件进行冷却,冷却完成后的工件将通过工件滑道和端部设置的楔形出口将工件退出,将工件排出门打开即可将冷缩后的共工件取出,采用液氮制冷的方式,先将工件轴套或轴送进制冷罐中进行冷却收缩,一般直径收缩.-.mm以后,然后取出,利用轴套直径缩小的状态与轴孔快速配合安装,待轴套温度回升后,轴套与轴孔形成紧密配合。

6.优选地,所述工件冷却箱外壁一侧安装设有排气管,所述排气管远离工件冷却箱一端贯穿壳体延伸至雾化罐上方,被冻品受热气化的由排气管排出。

7.优选地,所述雾化罐外壁远离雾化液氮进管一端连接设有管道,所述管道外壁一端设有安装管,所述安装管内设有风机,所述工件冷却箱外壁靠近安装管一端设有回收管,所述回收管远离工件冷却箱一端连接设置在安装管上,未被气化的氮气沉入到工件冷却箱内部下方,在安装管内风机作用下由回收管回收到雾化罐内,所述安装管同回收管相近一端通过法兰盘进行连接,通过法兰盘进行连接,使得安装管同回收管间密封性提高,避免在回收余下的氮气时发生泄露。

8.优选地,所述工件滑道上开设有放置槽,所述工件滑道靠近工件排出门一端固定设有楔形出口,方便将速冻冷缩后的工件排出;所述壳体远离工件排出门一侧安装设有气缸安装架,所述气缸安装架上开设有用于安装推件气缸的气缸安装孔,方便将工件滑道上的工件退出。

9.优选地,所述壳体上表面靠近气缸安装架一端设有工件放入门,所述工件放入门采用电磁门或气动门等,方便将工件投入到工件冷却箱内进行冷却。

10.与现有技术相比,本实用新型的有益效果在于:

11.本实用新型中雾化罐内的氮气将通过雾化液氮进管排入到工件冷却箱内,对工件冷却箱内的工件进行冷却,冷却完成后的工件将被安装设置在气缸安装架上安装的推件气缸将工件通过工件滑道和端部设置的楔形出口将工件退出,将工件排出门打开即可将冷缩后的共工件取出,采用液氮制冷的方式,先将工件轴套或轴送进制冷罐中进行冷却收缩,一般直径收缩0.3-0.5mm以后取出,利用轴套直径缩小的状态与轴孔快速配合安装,待轴套温度回升后,轴套与轴孔形成紧密配合。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

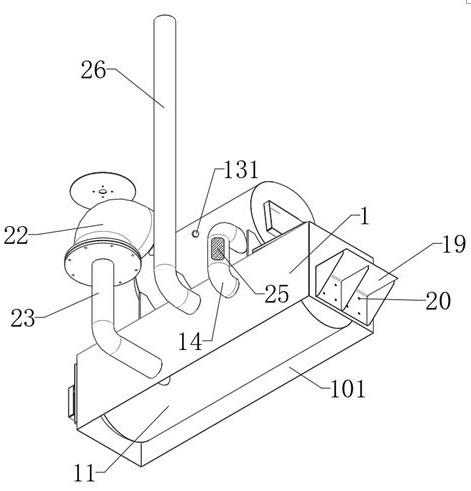

13.图1为本实用新型仰视结构示意图。

14.图2为本实用新型主视结构示意图。

15.图3为本实用新型壳体正视剖面结构示意图。

16.图4为本实用新型工件滑道结构示意图。

17.图中:1、壳体;101、安装槽;11、工件冷却箱;12、支撑架;13、雾化罐;131、液氮进口;14、雾化液氮进管;15、工件滑道;151、楔形出口;16、放置槽;17、滑道支撑杆;18、工件排出门;19、气缸安装架;20、气缸安装孔;21、管道;22、安装管;23、回收管;24、法兰盘;25、温度传感器;26、排气管;27、工件放入门。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例:如图1-4所示,本实用新型提供了一种用于冷装的速冻收缩装置,包括壳体1,壳体1下表面开设有呈矩形的安装槽101,安装槽101内壁相对两侧共同安装设有工件冷却箱11,壳体1上表面固定设有支撑架12,支撑架12上端安装设有雾化罐13,雾化罐13上开设有液氮进口131,雾化罐13一侧连接设有雾化液氮进管14,雾化液氮进管14远离雾化罐13一端贯穿壳体1设置在工件冷却箱11体内,工件冷却箱11内壁固定设有四个滑道支撑杆17,每个滑道支撑杆17上端安装设有工件滑道15,壳体1竖直较窄一侧安装设有工件排出门18,雾化罐13内的氮气将通过雾化液氮进管14排入到工件冷却箱11内,对工件冷却箱11内的工件进行冷却,冷却完成后的工件将通过工件滑道15和端部设置的楔形出口151将工件退出,将工件排出门18打开即可将冷缩后的共工件取出,采用液氮制冷的方式,先将工件轴套或轴送进制冷罐中进行冷却收缩,一般直径收缩0.3-0.5mm以后,然后取出,利用轴套直

径缩小的状态与轴孔快速配合安装,待轴套温度回升后,轴套与轴孔形成紧密配合。

20.工件冷却箱11外壁一侧安装设有排气管26,排气管26远离工件冷却箱11一端贯穿壳体1延伸至雾化罐13上方。

21.通过采用上述技术方案,被冻品受热气化的由排气管26排出。

22.雾化罐13外壁远离雾化液氮进管14一端连接设有管道21,管道21外壁一端设有安装管22,安装管22内设有风机,工件冷却箱11外壁靠近安装管22一端设有回收管23,回收管23远离工件冷却箱11一端连接设置在安装管22上。

23.通过采用上述技术方案,未被气化的氮气沉入到工件冷却箱11内部下方,在安装管22内风机作用下由回收管23回收到雾化罐13内。

24.安装管22同回收管23相近一端通过法兰盘24进行连接。

25.通过采用上述技术方案,通过法兰盘24进行连接,使得安装管22同回收管23间密封性提高,避免在回收余下的氮气时发生泄露。

26.雾化液氮进管14上安装设有温度传感器25。

27.通过采用上述技术方案,雾化液氮进管14上设置的温度传感器25检测内部温度以控制液氮的输送量及液氮输送管的开闭。

28.工件滑道15上开设有放置槽16,工件滑道15靠近工件排出门18一端固定设有楔形出口151。

29.通过采用上述技术方案,方便将速冻冷缩后的工件排出。

30.壳体1远离工件排出门18一侧安装设有气缸安装架19,气缸安装架19上开设有用于安装推件气缸的气缸安装孔20。

31.通过采用上述技术方案,方便将工件滑道15上的工件退出。

32.壳体1上表面靠近气缸安装架19一端设有工件放入门27,工件放入门27采用电磁门或气动门等。

33.通过采用上述技术方案,方便将工件投入到工件冷却箱11内进行冷却。

34.工作原理:本实用新型在使用时可将所需速冻收缩的工件通过工件放入门27放入到工件冷却箱11内,雾化罐13内的氮气将通过雾化液氮进管14排入到工件冷却箱11内,对工件冷却箱11内的工件进行冷却,雾化液氮进管14上设置的温度传感器25检测内部温度以控制液氮的输送量及液氮输送管的开闭,冷却完成后的工件将被安装设置在气缸安装架19上安装的推件气缸将工件通过工件滑道15和端部设置的楔形出口151将工件退出,将工件排出门18打开即可将冷缩后的共工件取出,采用液氮制冷的方式,先将工件轴套或轴送进制冷罐中进行冷却收缩,一般直径收缩0.3-0.5mm以后,然后取出,利用轴套直径缩小的状态与轴孔快速配合安装,待轴套温度回升后,轴套与轴孔形成紧密配合。

35.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1